1.本实用新型涉及装订机技术领域,具体为一种装订机的新型热铆加热机构。

背景技术:

2.目前,档案、账本等纸质材料的收集与装订大多采用塑料胶管装订方式,具有装订牢靠的优点。塑料胶管装订方式需要对要装订的文件打孔,在已打的孔中穿入塑料胶管,再要对塑料胶管的两端进行热铆,最终完成对文件的装订。如申请号为200620026981.8的中国实用新型专利公开一种全自动装订机的热铆加热结构,其特征在于:由上下两个结构相同上下对称的热铆体组成,热铆体外部是保护罩,保护罩外有隔热板,在一面保护罩外的隔热板面上有隔热压板,在另一面保护罩外的隔热板面上有铆头的凸头部分穿出,留在隔热板内一面上的铆头部分镶在加热体内,加热体两侧有陶瓷加热片,陶瓷加热片外包裹有隔热片,铆头中间有导向孔。

3.然而,现有的这种装订机热铆加热结构,均采用两片陶瓷发热片对加热体加热,然后通过加热体对铆头进行加热,其存在的问题有:体积大容易散热,不仅导热效率低,而且结构较为复杂、组装维修不便。

技术实现要素:

4.针对现有技术中存在的缺陷,本实用新型的目的在于提供一种结构精巧、节能且导热效率高、易于组装维修的装订机热铆加热机构。

5.为达到以上目的,本实用新型采用如下技术方案。

6.一种装订机的热铆加热机构,其特征在于,包括:隔热罩、铆头、上电极片、陶瓷发热片、下电极片、隔热座和压铆座,所述隔热罩与所述压铆座固定,所述铆头、所述上电极片、所述陶瓷发热片、所述下电极片和所述隔热座至上而下依次设置在所述隔热罩与所述压铆座构成的安装固定腔内,所述铆头的凸起部分穿过所述隔热罩外露于外。

7.优选地,在所述铆头的底部或所述隔热座的顶部设有凹位,所述上电极片、所述陶瓷发热片和所述下电极片置于所述凹位中。

8.优选地,所述陶瓷发热片、所述上电极片和所述下电极片的外形一致,均为圆形、椭圆形或方形。

9.优选地,在所述隔热座与所述下电极片之间设有弹簧,所述弹簧提供一个保持所述铆头、所述上电极片、所述陶瓷发热片和所述下电极片紧贴的力。

10.优选地,所述弹簧置于所述隔热座的凹位中。

11.优选地,在所述隔热座上设有线槽,与所述上电极片连接的电极引线及与所述下电极片连接的电极引线均从相应的所述线槽中穿过、并从下方穿出到所述压铆座外。

12.优选地,在所述隔热罩、所述铆头、所述上电极片、所述陶瓷发热片、所述下电极片及所述隔热座的中心均设有通孔,各所述通孔同轴设置。

13.优选地,在所述压铆座或所述隔热座上设有与所述通孔连通的排屑孔。

14.优选地,在所述铆头的通孔上设有与之同轴的导向针。

15.优选地,所述陶瓷发热片由dc36v以下电源驱动。

16.本实用新型的有益效果是:1)在发热体上,只使用了一个陶瓷发热片作为发热体,结构更简单,相对降低了成本。2)在导热结构上,陶瓷发热片处于铆头的正下方,加热时,直接导热到铆头的凸起部分,具有导热路径短、导热快、体积小,热耗损低的优点。3)在组装结构上,铆头、上电极片、陶瓷发热片、下电极片和隔热座依次叠加,并由隔热罩与压铆座形成的安装固定腔来固定,结构精巧、易于组装维修。

附图说明

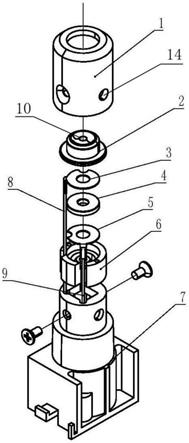

17.图1所示为本实用新型提供的热铆加热机构的结构示意图。

18.图2所示为图1的a-a剖视图。

19.图3所示为本实用新型提供的热铆加热机构的结构分解图。

20.图4所示为隔热座的结构示意图。

21.图5所示为本实用新型提供的热铆加热机构的另一结构示意图。

22.图6所示为本实用新型提供的热铆加热机构的又一结构示意图

23.图7所示为图6的b-b剖视图。

24.图8所示为本实用新型提供的热铆加热机构的再一结构示意图。

25.图9所示为图8的结构分解图。

26.附图标记说明:

27.1:隔热罩。

28.2:铆头。

29.3:上电极片。

30.4:陶瓷发热片。

31.5:下电极片。

32.6:隔热座。

33.7:压铆座。

34.8:电极引线。

35.9:电极引线。

36.10:通孔。

37.11:弹簧。

38.12:导向针。

39.13:线槽。

40.14:排屑孔。

具体实施方式

41.下面结合说明书的附图,对本实用新型的具体实施方式作进一步的描述。下面通过参考附图描述实施例是示例性的,旨在解释本实用新型,而不能理解为对本实用新型的限制。

42.如图1-图3所示,一种装订机的热铆加热机构,包括:隔热罩1、铆头2、上电极片3、

陶瓷发热片4、下电极片5、隔热座6和压铆座7,所述隔热罩1与所述压铆座7固定,所述铆头2、所述上电极片3、所述陶瓷发热片4、所述下电极片5和所述隔热座6至上而下依次设置在所述隔热罩1与所述压铆座7构成的安装固定腔内,所述铆头2的凸起部分穿过所述隔热罩1外露于外。

43.其中,所述隔热罩1起到外部隔热作用、并用来将加热机构固定在压铆座上。隔热罩1与压铆座7的固定方式优选为螺钉固定,以便于安装、拆卸。具体地,在压铆座7上设有至少两个螺孔,在隔热罩1上设有与螺孔对应的通孔,利用穿过各通孔的螺钉将隔热罩1与压铆座7固定在一起。当然,根据实际需要的不同,上述螺钉固定方式也可以替换为卡栓固定或焊接固定等其他固定方式,不限于以上举例。

44.所述铆头2位金属加工件,用于热铆成型。所述陶瓷发热片4为加热机构的发热器件,所述上电极片3和所述下电极片5为陶瓷发热片4的导电电极。所述隔热座6用于陶瓷发热片4的限位放置,底部隔热。所述压铆座7用来通过动力装置进行压铆动作。

45.再结合图2-图4所示,在所述隔热座6上设有线槽13,与上电极片3连接的电极引线8及与下电极片5连接的电极引线9均从所述线槽中穿过,并从下方穿出到压铆座7外,以便于电极引线的安装限位与连接。

46.实际工作时,陶瓷发热片4由dc36v以下电源驱动,通过电极引线8给上电极片3通直流地级、通过电极引线9给下电极片5通直流正极;陶瓷发热片4在电流驱动下开始工作,发出的热量一面传导向隔热座6,另一面传导向紧贴着上电极片3的铆头2,导热方向正好朝向铆头2的成型面,节能且导热效率高。

47.再结合图3所示,在所述隔热座6上设有凹位,上电极片3、陶瓷发热片4和下电极片5置于所述凹位中,以起到更好地限位放置效果。需要说明的是,所述凹位为圆形凹槽,所述上电极片3、所述陶瓷发热片4和所述下电极片5为与所述圆形凹槽配合的圆形件。显然,本领域技术人员可以根据实际需要的不同将凹位设置在铆头2上,能起到同样的限位效果;对于凹位的形状、以及上电极片等的形状,也进行适当变换,如变换成方形、椭圆形等等,均能达到本方案类似的技术效果。

48.本实施例中,在隔热罩1、铆头2、上电极片3、陶瓷发热片4、下电极片5及隔热座6的中心均设有通孔10,各通孔10同轴设置;在压铆座7上设有与各通孔10连通的内腔,在所述内腔的侧壁及所述隔热罩1的侧壁开设有对应的排屑孔14、用来排除纸屑。作为本实施例的一种变换实施方式,所述排屑孔14也可改为设置隔热座6上,如图5所示。

49.结合图6、图7所示,作为本实施例的一种变换实施方式,在上述各通孔以及内腔形成的通道内还安装有穿出到铆头1外的导向针12,所述导向针12与所述铆头同轴设置。

50.在铆装时,偶尔的有纸片挡住铆头1的通孔,导向针12会将纸片捅进入铆头1的通孔,长期累积会导致通孔堵塞,而结合排屑孔14,可更加方便清除铆头1内纸屑。

51.结合图8、图9所示,作为本实施例的另一种变换实施方式,在隔热座6与下电极片5之间设有弹簧11,弹簧11保持铆头2、上电极片3、陶瓷发热片4和下电极片5之间的紧贴,并施加一个朝铆头2方向的力,能更好地提高热传导效率。

52.与现有技术相比,本实施例提供的一种装订机的热铆加热机构具有以下优势:1)在发热体上,只使用了一个陶瓷发热片4作为发热体,结构更简单,相对降低了成本。2)在导热结构上,陶瓷发热片4处于铆头2的正下方,加热时,直接导热到铆头2的凸起部分,具有导

热路径短、导热快、体积小,热耗损低的优点。3)在组装结构上,铆头2、上电极片3、陶瓷发热片4、下电极片5和隔热座6依次叠加并由隔热罩1与压铆座7形成的安装固定腔来固定,结构精巧、易于组装维修。

53.通过上述的结构和原理的描述,所属技术领域的技术人员应当理解,本实用新型不局限于上述的具体实施方式,在本实用新型基础上采用本领域公知技术的改进和替代均落在本实用新型的保护范围,本实用新型的保护范围应由各权利要求项及其等同物限定之。具体实施方式中未阐述的部分均为现有技术或公知常识。