1.本发明涉及铝型材表面处理加工设备技术领域,具体为一种铝材节能木纹转印炉装置。

背景技术:

2.随着铝型材越来越被广泛地应用到人们的日常生活中,为了更加符合人们的审美要求,建筑用的铝型材其表面大多附加了木纹纹理。

3.现有的在铝型材上附加纹理的方法包括有直接在型材挤压成型的同时将纹理压在型材表面的方法,采用该类方法时其制造成本很高且技术难度偏大;另外一种为通过采用静电喷涂的方式在铝型材表面施加纹理,其原理为是在铝型材表面涂覆一层热固性有机聚合物粉末,并经过高温固化,在型材表面形成具有一定渗透性的涂层,再在涂层上覆盖印有木纹花色的油墨纸,再经过高温,利用分子扩散原理,使得油墨层渗透到涂层中,形成仿木纹色彩的型材,采用该种方法时,由于受工艺的限制,型材表面的涂层厚薄不均,加之热固性有机聚合物材料本身的弱点,其产品具有易粉化、褪色及涂层耐候性较差等缺点。为此,现有的铝型材其一般为通过采用木纹转印的方法来实现仿制效果。

4.但是,传统的木纹转印装置在使用过程中存在一些弊端,比如:现有木纹转印装置的转印辊与传送带之间的距离是固定的,由于铝型板材的厚度不用,当对不同厚度的铝型板材进行木纹转印加工时,需要手动调节转印辊与传送带之间的距离,从而增加了铝型板材木纹转印的难度,降低了工作效率。

技术实现要素:

5.本发明的目的在于提供一种铝材节能木纹转印炉装置,以解决上述背景技术中提出的问题。

6.为实现上述目的,本发明提供如下技术方案:一种铝材节能木纹转印炉装置,包括外壳、安装底座、传送带、升降丝杆、驱动电机和木纹转印结构,所述外壳底部的四个边角处均通过螺栓固定安装有支撑腿,所述外壳一侧的底部开设有进料口,所述外壳另一侧的底部开设有出料口,所述传送带贯穿所述进料口和出料口设置在所述外壳内部,所述传送带通过螺栓固定安装在所述安装底座顶部,所述外壳内壁靠近所述进料口的一侧通过螺栓固定安装有第一支撑板,所述第一支撑板上表面与所述外壳之间转动安装有升降丝杆,所述外壳顶部的一侧通过螺栓固定安装有驱动电机,所述驱动电机输出端贯穿所述外壳与所述升降丝杆顶部通过螺栓固定连接,所述升降丝杆外壁螺纹套接有螺母套,所述螺母套外壁的内侧通过螺栓固定安装有安装架,所述安装架内侧通过螺栓固定安装有木纹转印结构。

7.其中,所述外壳内壁靠近所述出料口的一侧通过螺栓固定安装有第二支撑板,所述第二支撑板上表面与所述外壳内壁之间通过螺栓固定安装有滑杆,所述滑杆外壁滑动套接有滑套,所述滑套外壁的内侧通过螺栓与所述安装架通过螺栓固定连接。

8.其中,所述木纹转印结构包括导风板、第三支撑板、转印辊和微型电机,所述导风

板通过螺栓固定安装在所述安装架内部,所述导风板内部开设有导风腔,所述导风板上表面的中心处插接有贯穿所述安装架的进风管,所述导风板下表面均匀开设有通风孔,所述导风板下表面的两侧通过螺栓固定安装有第三支撑板,所述第三支撑板内侧转动安装有转印辊,所述第三支撑板外侧通过螺栓固定安装有微型电机,所述微型电机输出端贯穿所述第三支撑板与所述转印辊的轴心处通过螺栓固定连接。

9.其中,所述转印辊设置有三个,所述通风孔设置有三组,三组所述通风孔分贝位于三个所述转印辊的正上方。

10.其中,所述转印辊外壁开设有木纹凹槽,三个所述转印辊外壁的所述木纹凹槽交叉设置。

11.其中,所述外壳顶部靠近所述驱动电机的一侧通过螺栓固定安装有鼓风机,所述外壳顶部的中心处通过螺栓固定安装有加热器,所述鼓风机输出端与所述加热器输出端通过管道固定连接,所述加热器输出端通过螺栓固定安装有贯穿所述外壳的导风软管,所述导风软管远离所述加热器的一端通过螺栓与所述进风管顶部固定连接。

12.其中,所述导风软管采用pvc透明钢丝软管制成。

13.其中,所述转印辊内部设置有油漆存储腔。

14.与现有技术相比,本发明的有益效果是:本发明通过驱动电机带动升降丝杆转动,然后螺母套随着升降丝杆的转动而上下移动,通过螺母套带动安装架上下移动,从而带动木纹转印结构上下移动,这样能够根据铝型板材的厚度,调节木纹转印结构与传送带上表面之间的距离,保证该转印炉装置能够对不同厚度的铝型板材进行木纹转印加工,提高了铝型板材木纹转印加工的效率,从而达到节能的效果。

附图说明

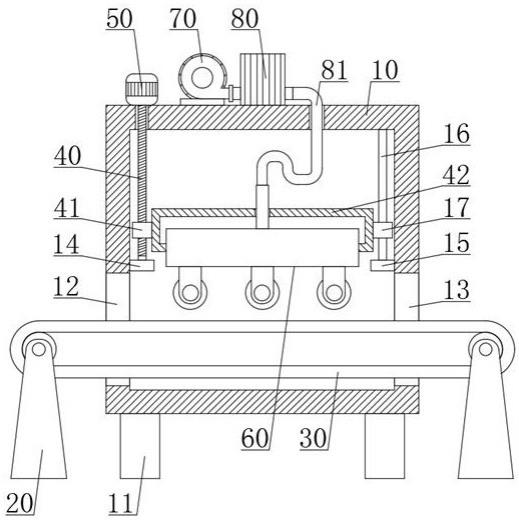

15.图1为本发明整体主视剖面结构示意图;图2为本发明木纹转印结构主视局部剖面结构示意图。

16.图1-2中:10-外壳;11-支撑腿;12-进料口;13-出料口;14-第一支撑板;15-第二支撑板;16-滑杆;17-滑套;20-安装底座;30-传送带;40-升降丝杆;41-螺母套;42-安装架;50-驱动电机;60-木纹转印结构;61-导风板;62-导风腔;63-进风管;64-通风孔;65-第三支撑板;66-转印辊;67-微型电机;68-木纹凹槽;70-鼓风机;80-加热器;81-导风软管。

具体实施方式

17.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

18.请参阅图1-2,本发明提供一种技术方案:一种铝材节能木纹转印炉装置,包括外壳10、安装底座20、传送带30、升降丝杆40、驱动电机50、木纹转印结构60、鼓风机70和加热器80。

19.其中,外壳10底部的四个边角处均通过螺栓固定安装有支撑腿11,通过四个支撑

腿11将外壳10支撑起来,同时安装底座20的顶部与支撑腿11的底部处于同一水平面上。

20.其中,外壳10一侧的底部开设有进料口12,外壳10另一侧的底部开设有出料口13,传送带30贯穿进料口12和出料口13设置在外壳10内部,传送带30通过螺栓固定安装在安装底座20顶部。

21.其中,当需要对铝型板材进行木纹转印处理时,打开传送带30,然后将铝型板材放置在传送带30上,然后传送带30通过进料口12将铝型板材输送到外壳10内部,通过外壳10内部的木纹转印结构60对铝型板材进行木纹转印加工,然后经过木纹转印加工后的铝型板材通过出料口13输送出,从而达到对铝型板材木纹转印处理的目的。

22.其中,外壳10内壁靠近进料口12的一侧通过螺栓固定安装有第一支撑板14,第一支撑板14上表面与外壳10之间转动安装有升降丝杆40,外壳10顶部的一侧通过螺栓固定安装有驱动电机50,驱动电机50输出端贯穿外壳10与升降丝杆40顶部通过螺栓固定连接,升降丝杆40外壁螺纹套接有螺母套41,螺母套41外壁的内侧通过螺栓固定安装有安装架42,安装架42内侧通过螺栓固定安装有木纹转印结构60。

23.其中,当需要对厚度较大的铝型板材进行木纹转印处理时,先打开驱动电机50,通过驱动电机50带动升降丝杆40顺时针转动,然后螺母套41随着升降丝杆40的转动而向上移动,通过螺母套41带动安装架42向上移动,带动木纹转印结构60向上移动,从而增加木纹转印结构60底部与传送带30表面之间的距离尺寸,从而满足厚度较大的铝型板材加工需要;当需要对厚度较小的铝型板材进行木纹转印处理时,先打开驱动电机50,通过驱动电机50带动升降丝杆40逆时针转动,然后螺母套41随着升降丝杆40的转动而向下移动,通过螺母套41带动安装架42向下移动,带动木纹转印结构60向下移动,从而减小木纹转印结构60底部与传送带30表面之间的距离尺寸,从而满足厚度较小的铝型板材加工需要;这样能够根据铝型板材的厚度尺寸,调节木纹转印结构60底部与传送带30表面之间的距离尺寸,方便了对不同厚度尺寸的铝型板材进行木纹转印加工处理,提高了加工效率。

24.其中,外壳10内壁靠近出料口13的一侧通过螺栓固定安装有第二支撑板15,第二支撑板15上表面与外壳10内壁之间通过螺栓固定安装有滑杆16,滑杆16外壁滑动套接有滑套17,滑套17外壁的内侧通过螺栓与安装架42通过螺栓固定连接。

25.其中,当螺母套41带动安装架42上下移动时,通过滑套17和滑杆16配合,方便了安装架42上下移动,防止安装架42上下移动时发生倾斜。

26.其中,木纹转印结构60包括导风板61、第三支撑板65、转印辊66和微型电机67,导风板61通过螺栓固定安装在安装架42内部,导风板61内部开设有导风腔62,导风板61上表面的中心处插接有贯穿安装架42的进风管63,导风板61下表面均匀开设有通风孔64,导风板61下表面的两侧通过螺栓固定安装有第三支撑板65,第三支撑板65内侧转动安装有转印辊66,第三支撑板65外侧通过螺栓固定安装有微型电机67,微型电机67输出端贯穿第三支撑板65与转印辊66的轴心处通过螺栓固定连接。

27.其中,根据铝型板材的厚度调节过木纹转印结构60的位置后,打开微型电机67,然后将铝型板材放置在传送带30上,然后通过进料口12将铝型板材输送到外壳10内部,然后通过外壳10内部的转印辊66对铝型板材进行木纹转印处理。

28.其中,转印辊66设置有三个,通风孔64设置有三组,三组通风孔64分贝位于三个转印辊66的正上方。

29.其中,转印辊66外壁开设有木纹凹槽68,三个转印辊66外壁的所述木纹凹槽68交叉设置。

30.其中,通过传送带30输送铝型板材时,铝型板材依次通过三个转印辊66,然后通过三个转印辊6依次对铝型板材进行木纹转印处理。

31.其中,外壳10顶部靠近驱动电机50的一侧通过螺栓固定安装有鼓风机70,外壳10顶部的中心处通过螺栓固定安装有加热器80,鼓风机70输出端与加热器80输出端通过管道固定连接,加热器80输出端通过螺栓固定安装有贯穿外壳10的导风软管81,导风软管81远离加热器80的一端通过螺栓与进风管63顶部固定连接。

32.其中,在使用木纹转印结构60对铝型板材进行木纹处理时,依次打开鼓风机70和加热器80,然后鼓风机70产生风力吹到加热器80内,通过加热器80对风力进行加热,然后加热器80加热后的风力通过导风软管81输送到导风腔62内部,然后通过导风板61下表面的通风孔64将导风腔662内部的热风依次吹向转印辊66,从而对转印辊66进行加热,保证转印辊66表面受热均匀,这样转印辊66能够对铝型板材均匀的木纹转印处理。

33.其中,导风软管81采用pvc透明钢丝软管制成,当安装架42随着螺母套41沿着升降丝杆40移动时,导风软管81能够弯曲或延伸,避免导风软管81脱离进风管63。

34.其中,转印辊66内部设置有油漆存储腔,在使用前先先转印辊66内部加注油漆,然后通过转印辊66对铝型板材进行木纹转印处理。

35.工作原理:在使用时,当需要对厚度较大的铝型板材进行木纹转印处理时,先打开驱动电机50,通过驱动电机50带动升降丝杆40顺时针转动,然后螺母套41随着升降丝杆40的转动而向上移动,通过螺母套41带动安装架42向上移动,带动木纹转印结构60向上移动,从而增加木纹转印结构60底部与传送带30表面之间的距离尺寸,从而满足厚度较大的铝型板材加工需要;当需要对厚度较小的铝型板材进行木纹转印处理时,先打开驱动电机50,通过驱动电机50带动升降丝杆40逆时针转动,然后螺母套41随着升降丝杆40的转动而向下移动,通过螺母套41带动安装架42向下移动,带动木纹转印结构60向下移动,从而减小木纹转印结构60底部与传送带30表面之间的距离尺寸,从而满足厚度较小的铝型板材加工需要;这样能够根据铝型板材的厚度尺寸,调节木纹转印结构60底部与传送带30表面之间的距离尺寸,方便了对不同厚度尺寸的铝型板材进行木纹转印加工处理,提高了加工效率。

36.需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

37.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。