1.本技术涉及油墨印刷领域,尤其是涉及一种水性油墨印刷设备。

背景技术:

2.印刷机是印刷文字和图像的机器,印刷机一般由装版、涂墨、压印、输纸等机构组成。它的工作原理是:先将要印刷的文字和图像制成印版,装在印刷机上,然后由人工或印刷机把墨涂敷于印版上有文字和图像的地方,再直接或间接地转印到纸或其他承印物上,从而复制出与印版相同的印刷品。

3.目前,印刷机在印刷的过程中,通常将使转动的油墨辊沾染油墨,接着使油墨辊贴紧纸张,从而将油墨转印到纸张上,完成印刷。

4.针对上述中的相关技术,在印刷的过程中,若油墨辊与纸张的距离过近,油墨会浸透纸张,从而显现在纸张的背面,进而影响油墨的印刷效果。

技术实现要素:

5.为了改善油墨的印刷效果,本技术提供一种水性油墨印刷设备。

6.本技术提供的一种水性油墨印刷设备采用如下的技术方案:

7.一种水性油墨印刷设备,包括工作架,所述工作架转动连接有用于印刷纸张的油墨辊,工作架的侧壁滑移设置有滑移块,滑移块的侧壁转动连接有压印辊,油墨辊和压印辊平行设置,且油墨辊与压印辊之间设置有供纸张通过的间隔,工作架的上端设置有弹簧,弹簧的轴线方向与滑移块的滑动方向重合,弹簧的一端设置于工作架的侧壁,弹簧的另一端与滑移块固定连接且弹簧始终对压印辊施加朝向油墨辊方向的力,所述工作架的侧壁设置有用于输送纸张的输送组件。

8.通过采用上述技术方案,在需要印刷纸张时,操作者将纸张放置于油墨辊与压印辊之间的间隔处,通过使油墨辊转动,从而印刷纸张,在印刷的过程中,通过弹簧提供缓冲,降低了油墨辊与压印辊之间的距离过近,从而使油墨浸透纸张影响印刷效果的可能性。

9.可选的,所述工作架的上方设置有用于驱动压印辊朝向油墨辊的方向移动的驱动组件,所述驱动组件包括位移齿条、驱动件,位移齿条滑移设置于工作架的侧壁,位移齿条的移动方向与滑移块的移动方向相同,位移齿条的侧壁与弹簧固定连接,驱动件固定连接于工作架的侧壁且驱动件用于驱动位移齿条滑移。

10.通过采用上述技术方案,通过驱动件驱动位移齿条滑移,进一步的带动弹簧移动,通过使位移齿条朝向油墨辊的方向移动,从而使弹簧压紧,此时的弹簧对压印辊施加朝向油墨辊方向的力,进而压印纸张。

11.可选的,所述驱动件包括驱动电机、连接齿轮,驱动电机与工作架固定连接,驱动电机的输出轴与连接齿轮固定连接,连接齿轮与位移齿条啮合。

12.通过采用上述技术方案,驱动电机的输出轴转动的同时带动连接齿轮转动,通过连接齿轮与位移齿条的啮合,从而带动位移齿条转动。

13.可选的,工作架的侧壁开设有限位槽,限位槽的长度方向与位移齿条的长度方向平行,驱动组件还包括限位块,限位块固定连接于位移齿条的侧壁,限位块伸入限位槽且沿限位槽的长度方向滑移。

14.通过采用上述技术方案,通过使限位块伸入限位槽且使限位块沿限位槽的长度方向移动,从而降低了位移齿条在移动时发生偏移的可能性,提高了位移齿条移动的稳定性。

15.可选的,所述滑移块的侧壁固定连接有连接杆,连接杆的轴线与弹簧的轴线重合,连接杆远离滑移块的一端穿设弹簧伸入位移齿条内且在位移齿条内滑移。

16.通过采用上述技术方案,由于弹簧在压缩的过程中,弹簧可能会发生偏移,通过使连接杆伸入位移齿条沿内使连接杆沿位移齿条的长度方向移动,降低了弹簧移动时发生偏移的可能性。

17.可选的,所述工作架固定连接有上端敞口的油墨箱,油墨箱的侧壁转动连接有承墨辊,承墨辊的下端伸入油墨箱的油墨内,承墨辊与油墨辊滑移抵接。

18.通过采用上述技术方案,通过设置油墨箱,使油墨箱内的油墨转转印至承膜辊的圆周侧壁,通过承墨辊与油墨辊的抵接,进一步的将油墨转移至油墨辊上,从而将油墨印刷至纸张上。

19.可选的,所述油墨箱的侧壁固定连接有用于降低油墨方飞溅的挡板,挡板设置于承墨辊的上方。

20.通过采用上述技术方案,通过设置挡板,降低了在承墨辊转动的同时,油墨飞溅的可能性。

21.可选的,所述输送组件包括输送电机、输送辊,输送电机固定连接于工作架的侧壁,输送电机的输出轴与输送辊固定连接且用于输送纸张,纸张卷绕于输送辊的圆周侧壁。

22.通过采用上述技术方案,操作者首先将纸张的一侧固定于输送辊的圆周侧壁,接着使输送电机的输出轴转动,输送电机的输出轴转动的同时,带动输送辊抓到,从而使输送辊输送纸张。

23.综上所述,本技术包括以下至少一种有益技术效果:

24.通过设置弹簧,且通过移动滑移块调节弹簧的压缩量,从而调节压印辊抵接油墨辊所施加的力的大小,降低了油墨浸透纸张的可能性,提高了印染效果;

25.驱动电机的输出轴转动的同时,带动连接齿轮转动,由于连接齿轮与位移齿条啮合,从而使位移齿条朝向油墨辊的方向移动。

附图说明

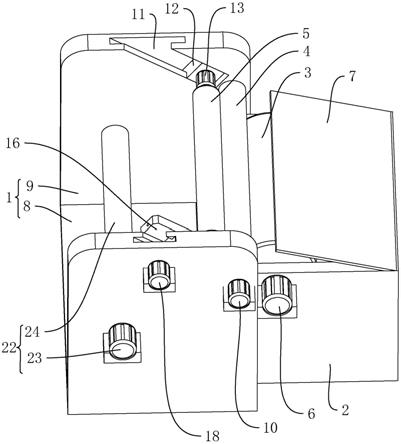

26.图1是本技术实施例的整体结构示意图。

27.图2是本技术实施例的驱动组件结构示意图。

28.附图标记说明:1、工作架;2、油墨箱;3、承墨辊;4、油墨辊;5、压印辊;6、承墨电机;7、挡板;8、水平板;9、工作板;10、油墨电机;11、限位槽;12、滑移块;13、压印电机;14、驱动组件;15、限位块;16、位移齿条;17、驱动件;18、驱动电机;19、连接齿轮;20、弹簧;21、连接杆;22、输送组件;23、输送电机;24、输送辊。

具体实施方式

29.以下结合附图1-2对本技术作进一步详细说明。

30.本技术实施例公开一种水性油墨印刷设备。参照图1,印刷设备包括放置于地面上的工作架1,工作架1的一端焊接有油墨箱2,油墨箱2的上端敞口,油墨箱2内装有油墨,油墨箱2的侧壁转动连接有承墨辊3,承墨辊3的下端伸入油墨内,工作架1的侧壁转动连接有油墨辊4,油墨辊4与承墨辊3滑移抵接,从而将承墨辊3的油墨转移至油墨辊4的圆周侧壁,工作架1的侧壁转动连接有压印辊5,压印辊5与油墨辊4滑移抵接,承墨辊3、油墨辊4、压印辊5的轴线平行设置,压印辊5与油墨辊4之间留有供纸张通过的间隔,从而将油墨转印至纸张的表面。

31.参照图1,油墨箱2的外侧壁通过螺栓固定连接有承墨电机6,承墨电机6的输出轴沿水平方向设置,承墨电机6的输出轴端部伸入油墨箱2内与承墨辊3焊接。承墨电机6的输出轴转动的同时,带动承墨辊3转动,从而使承墨辊3的侧壁侧壁粘附油墨。

32.参照图1,油墨箱2的上表面焊接有挡板7,挡板7设置于承墨辊3的上方,挡板7自上而下由工作架1朝向油墨箱2的方向倾斜,通过使挡板7倾斜设置,从而使飞溅的油墨再次落入油墨箱2内。

33.参照图1,工作架1包括水平放置于地面的水平板8,水平板8的横截面为长方形,水平板8长度方向的两端沿竖直方向焊接有工作板9,工作板9的外侧壁通过螺栓固定连接有油墨电机10,油墨电机10的输出轴穿过工作板9与油墨辊4焊接,油墨电机10的输出轴与油墨辊4同轴转动。

34.参照图1,工作板9的内侧壁开设有限位槽11,限位槽11的端面开口呈t形,限位槽11内滑移设置有滑移块12,滑移块12的端面也呈t形,本技术中滑移块12设置有两个,其中一个滑移块12的侧壁通过螺栓固定连接有压印电机13,另一个滑移块12与压印辊5转动连接,压印电机13的输出轴沿水平方向设置,压印电机13的输出轴端部与压印辊5焊接,压印电机13的输出轴与压印辊5同轴转动。

35.参照图2,工作板9的侧壁设置有用于驱动滑移块12发生移动的驱动组件14,驱动组件14包括限位块15、位移齿条16、驱动件17,限位块15滑移设置于限位槽11内,且限位块15位于限位槽11内远离滑移块12的一端,限位块15的端面呈t形,限位块15的侧壁与位移齿条16焊接,位移齿条16的移动方向与限位槽11的长度方向平行,驱动件17固定连接于工作板9的侧壁且驱动件17用于驱动滑移块12滑移。

36.参照图1和图2,驱动件17包括驱动电机18、连接齿轮19,驱动电机18通过螺栓固定连接于工作板9的侧壁,驱动电机18的输出轴穿过工作板9与连接齿轮19焊接,位移齿条16与连接齿轮19啮合。

37.参照图2,位移齿条16靠近滑移块12的一端焊接有弹簧20,弹簧20的一端与位移齿条16固定连接,弹簧20的另一端与滑移块12焊接,弹簧20始终对滑移块12施加朝向油墨辊4方向运动的力。在滑移块12朝向位移齿条16的侧壁焊接有连接杆21,连接杆21的长度方向与弹簧20的轴线方向平行,连接杆21穿设弹簧20的同时伸入位移齿条16内。

38.参照图1,工作架1的侧壁固定连接有用于输送纸张的输送组件22,输送组件22包括输送电机23、输送辊24,输送电机23通过螺栓固定连接于工作板9的侧壁,输送电机23的输出轴轴线方向与驱动电机18的轴线方向平行,输送电机23的输出轴端部穿过工作板9与

输送辊24焊接,输送电机23的输出轴与输送辊24同轴转动,纸张卷绕于输送辊24的圆周侧壁。通过使输送电机23的输出轴转动从而带动输送辊24转动,输送辊24转动的同时,带动纸张移动,从而输送纸张。

39.本技术实施例一种无飞墨不干胶印刷设备的实施原理为:操作者首先将纸张输送至油墨辊4和压印辊5之间的间隔处,通过使承墨辊3转动,从而使油墨覆盖在承墨辊3的侧壁,承墨辊3转动的同时,将承墨辊3的油转移至油墨辊4的侧壁,接着,操作者使驱动电机18的输出轴转动,驱动电机18的输出轴转动的同时,带动连接齿轮19转动,通过连接齿轮19与位移齿条16啮合,从而使位移齿条16朝向油墨辊4的方向移动,位移齿条16移动的同时,使弹簧20收缩,从而对压印辊5施加朝向油墨辊4方向的力,通过调节位移齿条16的位置,进而调节弹簧20的压缩量,进一步的调节压印辊5对油墨辊4施加力的大小,从而提高印刷效果。

40.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。