一种全自动smt无铅锡膏印刷模具

技术领域

1.本实用新型属于锡膏印刷设备领域,更具体的说涉及一种全自动smt无铅锡膏印刷模具。

背景技术:

2.电子产品的应用已经渗透到生活的方方面面,人们对电子产品的制造要求也是越来越高,因为电子产品日益小型、精密,而精密电子产品的pcb生产必定由smt贴片机来完成,通过smt贴片机可将各种精密微小的电子元件贴附在pcb板上。而在进行贴片前需要在pcb板上的贴装位置涂上锡膏,该工序可通过专用锡膏印刷机来完成,因此锡膏的印刷质量在很大程度上决定了pcb板的生产质量。

3.目前锡膏印刷装置中的刮板和钢网是重要元件之一,先在钢网上放置适量的锡膏,然后通过刮板在钢网上刮动流体状的锡膏,使锡膏从钢网的网孔中涂漏在钢网下方的pvb板上,再进行电子元件的贴装。当刮板刮至终点时,需要抬升并返回起点准备下一次刮涂,导致多余的锡膏会在终点处堆积,从而需要在每次刮板返回起点时,通过人工将终点余留的锡膏进行刮除回收,避免多余锡膏长时间暴露变质,造成锡膏浪费,同时避免新旧锡膏在钢网上混合,影响涂漏的锡膏质量。

技术实现要素:

4.针对现有技术的不足,本实用新型提供了一种全自动smt无铅锡膏印刷模具,对印刷后的锡膏进行及时回收,避免锡膏的浪费以及新旧锡膏的混合,提高印刷质量。

5.为实现上述目的,本实用新型提供了如下技术方案:一种全自动smt无铅锡膏印刷模具,包括机架,所述机架上设置有支撑板和印刷架,支撑板位于印刷架的上方,所述支撑板与机架水平滑动连接,所述支撑板上设置有升降气缸,所述升降气缸的活塞杆上设置有印刷刮板,所述印刷架上设置有钢网,所述印刷架上铰接有刮除板,刮除板的自由端呈v型尖端,所述刮除板和印刷架之间设置有扭簧,所述印刷刮板上设置有朝向刮除板的倾斜面,所述刮除板的v型尖端朝向倾斜面,所述钢网上设置有对应刮除板的接料槽,且接料槽位于刮除板的下方,所述接料槽的底部连接有排料管。

6.进一步地,所述刮除板的v型尖端与转动轴线的连线与倾斜面之间的夹角为115

°

~135

°

。

7.进一步地,所述刮除板包括铰接部和拥有v型尖端的主体部,所述铰接部与印刷架铰接,所述主体部与铰接部可拆卸连接。

8.进一步地,所述主体部上设置有安装块,所述铰接部上设置有对应安装块的安装槽,所述铰接部上螺纹连接有固定螺钉,所述固定螺钉穿过铰接部与安装块螺纹连接。

9.进一步地,所述主体部为橡胶材质。

10.与现有技术相比,本实用新型的有益效果是:当支撑板带动印刷刮板从钢网的起点刮至终点后急速移动一端距离,使刮除板上的v型尖端与倾斜面相抵触,从而使刮除板随

印刷刮板的移动将倾斜面上的余料刮除,且当印刷刮板移动至接料槽的上方后,刮除板的v型尖端滑出倾斜面,即可将刮除的余料刮入接料槽内,并通过排料管对余料进行回收,避免造成锡膏的浪费,以及避免新旧锡膏的混合,提高锡膏的印刷质量。

附图说明

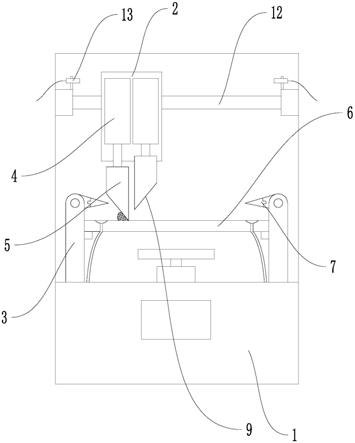

11.图1为本实用新型的正面结构示意图;

12.图2为印刷架与刮除板的连接示意图;

13.图3至图5为刮除板对印刷刮板进行余料刮除时各阶段的结构示意图;

14.图6为主体部与铰接部的连接示意图。

15.附图标记:1.机架;2.支撑板;3.印刷架;4.升降气缸;5.印刷刮板;6.钢网;7.刮除板;71.铰接部;72.主体部;73.安装块;74.安装槽;75.固定螺钉;8.扭簧;9.倾斜面;10.接料槽;11.排料管;12.丝杆;13.限位传感器。

具体实施方式

16.在本实用新型的描述中,需要说明的是,对于方位词,如有术语“中心”,“横向(x)”、“纵向(y)”、“竖向(z)”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”等指示方位和位置关系为基于附图所示的方位或位置关系,仅是为了便于叙述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定方位构造和操作,不能理解为限制本实用新型的具体保护范围。

17.此外,如有术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或隐含指明技术特征的数量。由此,限定有“第一”、“第二”特征可以明示或者隐含包括一个或者多个该特征,在本实用新型描述中,“数个”、“若干”的含义是两个或两个以上,除非另有明确具体的限定。

18.参照图1至图6对本实用新型进一步说明。

19.一种全自动smt无铅锡膏印刷模具,包括机架1,所述机架1上设置有支撑板2和印刷架3,支撑板2位于印刷架3的上方,所述支撑板2与机架1水平滑动连接,所述支撑板2上设置有升降气缸4,所述升降气缸4的活塞杆上设置有印刷刮板5,所述印刷架3上设置有钢网6,所述印刷架3上铰接有刮除板7,刮除板7的自由端呈v型尖端,所述刮除板7和印刷架3之间设置有扭簧8,所述印刷刮板5上设置有朝向刮除板7的倾斜面9,所述刮除板7的v型尖端朝向倾斜面9,所述钢网6上设置有对应刮除板7的接料槽10,且接料槽10位于刮除板7的下方,所述接料槽10的底部连接有排料管11。

20.如图1至图6所示,印刷pcb板时,升降气缸4抬升印刷刮板5,在通过支撑板2将刮板移动至刮料起点,并使印刷刮板5上的倾斜面9朝向刮料的终点,然后在起点位置沿印刷刮板5的宽度方向放置适量的锡膏,升降气缸4在将印刷刮板5下降至与钢网6相抵触,再通过支撑板2带动印刷刮板5朝向钢网6终点移动,使得锡膏在刮料过程中从钢网6的网孔涂漏在pcb板上。

21.当印刷刮板5移动至钢网6的终点时,印刷刮板5的倾斜面9与刮除板7的v型尖端相抵触,然后刮板越过终点继续移动,使得刮除板7在印刷架3上转动,并使扭簧8产生扭转力,

而刮除板7的v型尖端沿着倾斜面9向下移动,且移动时通过扭簧8的扭转力使v型尖端紧贴在倾斜面9上,从而将粘附在倾斜面9上的锡膏由上至下进行刮除,当印刷刮板5移动至接料槽10的上方时,刮除板7转动至最大角度,而刮除板7的v型尖端会从倾斜面9上移出,即可将倾斜面9上的锡膏全部刮落至接料槽10内,并通过连接在接料槽10底部的排料槽进行余料的回收,然后印刷刮板5通过升降气缸4抬升,而刮除板7在扭簧8的扭转力下反转复位,再移动支撑板2使印刷刮板5返回起点,完成一次印刷。

22.如图1所示,优选的,所述支撑上设置有两个支撑气缸,每个支撑气缸上均设置有一个印刷刮板5,且两个印刷刮板5上的倾斜面9相互对称,则印刷架3上相对钢网6起点和终点的两端均设置有刮除板7,当其中一个印刷刮板5从起点刮至终点并抬升时,另一个印刷刮板5下降与钢网6相抵触,并从钢网6的终点刮至起点,而刮至起点时可通过刮除板7刮除余料,提高印刷效率。

23.如图1所示,优选的,所述机架1上转动连接有丝杆12,所述支撑板2上设置有比配丝杆12的丝母,丝杆12上连接有驱动电机,即通过驱动电机带动丝杆12转动,从而带动支撑板2在机架1上移动。

24.如图1所示,优选的,所述丝杆12的两端均设置有限位传感器13,即当刮板移动至接料槽10时控制驱动电机停止,防止印刷刮板5过度移动影响余料的刮除。

25.本实施中所述刮除板7的v型尖端与转动轴线的连线与倾斜面9之间的夹角为115

°

~135

°

,优选其夹角为125

°

,保证v型尖端与倾斜面9的接触点位于余料的上方,同时保证倾斜面9与刮除板7抵触时能够使刮除板7顺利转动。

26.本实施例优选的所述刮除板7包括铰接部71和拥有v型尖端的主体部72,所述铰接部71与印刷架3铰接,所述主体部72与铰接部71可拆卸连接,便于对磨损的主体进行更换,保证刮除板7的刮除效率。

27.如图3至图6所示,本实施例优选的所述主体部72上设置有安装块73,所述铰接部71上设置有对应安装块73的安装槽74,所述铰接部71上螺纹连接有固定螺钉75,所述固定螺钉75穿过铰接部71与安装块73螺纹连接,取出主体部72时,先将铰接部71上的固定螺钉75旋下,再将主体部72从铰接部71上取下,更换新的主体部72时,先将主体部72上的安装块73对准并安装在铰接部71上的安装槽74内,并使安装块73上的螺纹孔对准铰接块上的螺纹孔,再将固定件螺栓旋入,即可完成更换,且安装和拆卸均较为方便。

28.本实施例优选的所述主体部72为橡胶材质,避免v型尖端在刮除余料时磨损倾斜面9。

29.以上所述仅是本实用新型的优选实施方式,本实用新型的保护范围并不仅局限于上述实施例,凡属于本实用新型思路下的技术方案均属于本实用新型的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理前提下的若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。