1.本实用新型涉及烫金模切机设备技术领域,具体涉及一种新型全自动烫金模切机。

背景技术:

2.烫金工艺是一种不用油墨的特种印刷工艺,所谓烫金是指在一定的温度和压力下将电化铝箔烫印到承印物表面的工艺过程,全自动采用计算机控制,全自动烫金模切机是一种机电一体化的高新技术产品,应用了多媒体技术、门阵列、交流伺服系统等高新技术,实现了给纸、模切、烫金、升压、降压、收箔、收纸、跳步、计数、加热、预置加热、故障显示、检测全过程的自动化,自动烫金模切机主要用于包装装潢工业中纸盒、纸箱或商标的模切压痕,烫金和冷热压凹凸,并以其独特的性能,满足了客户各方面的要求,全自动烫金平压平模切机主要用于印刷包装工业中的纸盒、纸箱、商标的模切、烫金、压痕和冷压凹凸等,特别是各种高级精细的印刷品,如烟盒、酒盒、礼品盒、小家电盒、化妆品盒等,均可以在本机上进行普通烫金以及凹凸压痕,以获得富于立体感、精致美观的印刷制品。

3.现有的烫金模切机的烫金上料过程多采用机械手臂将膜材料送至载料台上,通过模具对膜材料进行烫金,这种送料机构容易使膜材料送至载料板上出现偏移,导致膜材料与模具之间在没有对准的情况下,膜材料被烫金,容易使烫金歪斜,偏差过大会导致膜材料报废,浪费时间的同时又增加了成本。

技术实现要素:

4.鉴于现有技术中的上述缺陷或不足,期望提供一种新型全自动烫金模切机。

5.根据本技术实施例提供的技术方案,一种新型全自动烫金模切机,包括立柱、支撑梁、模切机本体、模具、转轴、底座、载料板、连接板、固定座、第一气缸、容纳槽、第二气缸、压料板、储料台、料仓、推料槽、第三电机、推料板,所述支撑梁的底部固接有所述立柱,所述支撑梁一端与所述模切机本体固接,所述模具固接在所述模切机本体上,所述转轴两端转动连接在所述支撑梁上,所述底座通过焊接套设在所述转轴上,所述载料板固接在所述底座上,所述载料板的两侧壁上固接有所述连接板,所述连接板和模切机本体的两侧壁上均固设有所述固定座,所述第一气缸一端通过转轴与固接在所述模切机本体上的所述固定座活动连接,所述第一气缸的活塞杆通过转轴与固接在所述连接板上的所述固定座活动连接,所述载料板上开设有所述容纳槽,所述第二气缸固设在所述容纳槽内,所述压料板与所述第二气缸的活塞杆固接,所述储料台的底部固接有所述立柱,所述储料台上固设有所述料仓,所述储料台上开设有所述推料槽,所述第三电机固定在所述储料台上,所述推料板的上端滑动连接在所述推料槽内,所述推料板的下端与所述第三电机的活塞杆固接。

6.本实用新型中,所述支撑梁有两个,所述模具和支撑梁位于所述模切机本体的同一侧,所述转轴位于靠近所述模切机本体这端。

7.本实用新型中,所述底座的横截面为正方形结构,且所述底座的顶部和底部分别

与所述支撑梁的顶部和底部齐平。

8.本实用新型中,当所述载料板处于竖直位置时,所述连接板位于所述载料板的上端,当所述载料板处于水平位置时,所述支撑梁远离所述模切机本体这端与所述连接板之间间距为10cm-15cm。

9.本实用新型中,所述第一气缸有两个,当所述载料板处于竖直位置时,所述第一气缸和载料板相互垂直。

10.本实用新型中,所述底座有四个,对称设置,所述底座为“u”型结构。

11.本实用新型中,所述容纳槽、第二气缸和压料板均有两个,对称设置,所述压料板的高度小于所述模具的烫金印版高度,当所述载料板处于水平位置时,所述压料板和支撑梁相互平行。

12.本实用新型中,当所述载料板处于水平位置时,所述储料台和载料板相互贴合。

13.本实用新型中,所述料仓靠近所述载料板这端为开口结构,所述推料槽靠近所述载料板这端与所述储料台齐平,所述第三电机位于远离所述载料板这端,所述推料板为“凸”型结构。

14.综上所述,本技术的有益效果:本实用新型通过第一气缸驱动载料板运动,使载料板可以沿着转轴进行90

°

翻转,载料板从水平位置翻转成垂直位置,当载料板处于水平位置时,此时第三电机启动,第三电机推动推料板在推料槽内移动,推料板推动最底层的膜材料移动至载料板上,然后第二气缸启动,带动压料板移动,将膜材料压紧,之后第一气缸启动使载料板翻转至竖直位置,模具对膜材料进行烫金,本实用新型可以保证膜材料送至载料板上不会出现偏移的情况,压料板的设置可以将膜材料压紧,使膜材料在翻转过程中不会出现移动,避免了膜材料被烫金出现歪斜从而报废的情况,既节约了时间又降低了成本。

附图说明

15.通过阅读参照以下附图所作的对非限制性实施例所作的详细描述,本技术的其它特征、目的和优点将会变得更明显:

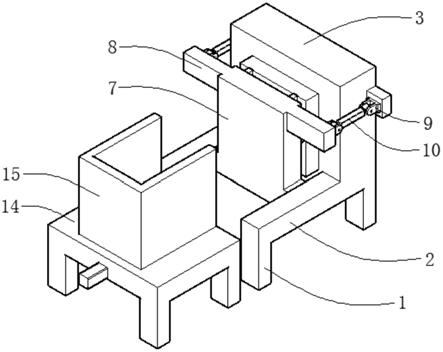

16.图1为本实用新型结构图一;

17.图2为本实用新型结构图二;

18.图3为本实用新型载料板结构图;

19.图4为本实用新型载料板剖视图;

20.图5为本实用新型送料机构结构图;

21.图6为本实用新型储料台结构图;

22.图7为本实用新型推料板结构图。

23.图中标号:立柱-1,支撑梁-2,模切机本体-3,模具-4,转轴-5,底座-6,载料板-7,连接板-8,固定座-9,第一气缸-10,容纳槽-11,第二气缸-12,压料板-13,储料台-14,料仓-15,推料槽-16,第三电机-17,推料板-18;

具体实施方式

24.下面结合附图和实施例对本技术作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释相关发明,而非对该发明的限定。另外还需要说明的是,为了

便于描述,附图中仅示出了与发明相关的部分。

25.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本技术。

26.如图1-图7所示,一种新型全自动烫金模切机,包括立柱1、支撑梁2、模切机本体3、模具4、转轴5、底座6、载料板7、连接板8、固定座9、第一气缸10、容纳槽11、第二气缸12、压料板13、储料台14、料仓15、推料槽16、第三电机17、推料板18,所述支撑梁2的底部固接有所述立柱1,所述支撑梁2一端与所述模切机本体3固接,所述模具4固接在所述模切机本体3上,所述转轴5两端转动连接在所述支撑梁2上,所述底座6通过焊接套设在所述转轴5上,所述载料板7固接在所述底座6上,所述载料板7的两侧壁上固接有所述连接板8,所述连接板8和模切机本体3的两侧壁上均固设有所述固定座9,所述第一气缸10一端通过转轴与固接在所述模切机本体3上的所述固定座9活动连接,所述第一气缸10的活塞杆通过转轴与固接在所述连接板8上的所述固定座9活动连接,所述载料板7上开设有所述容纳槽11,所述第二气缸12固设在所述容纳槽11内,所述压料板13与所述第二气缸12的活塞杆固接,所述储料台14的底部固接有所述立柱1,所述储料台14上固设有所述料仓15,所述储料台14上开设有所述推料槽16,所述第三电机17固定在所述储料台14上,所述推料板18的上端滑动连接在所述推料槽16内,所述推料板18的下端与所述第三电机17的活塞杆固接。所述支撑梁2有两个,所述模具4和支撑梁2位于所述模切机本体3的同一侧,所述转轴5位于靠近所述模切机本体3这端。所述底座6的横截面为正方形结构,且所述底座6的顶部和底部分别与所述支撑梁2的顶部和底部齐平。当所述载料板7处于竖直位置时,所述连接板8位于所述载料板7的上端,便于对所述载料板7进行翻转,当所述载料板7处于水平位置时,所述支撑梁2远离所述模切机本体3这端与所述连接板8之间间距为10cm-15cm。所述第一气缸10有两个,当所述载料板7处于竖直位置时,所述第一气缸10和载料板7相互垂直,所述第一气缸10用于驱动所述载料板7沿着所述转轴5转动。所述底座6有四个,对称设置,所述底座6为“u”型结构。所述容纳槽11、第二气缸12和压料板13均有两个,对称设置,所述压料板13的高度小于所述模具4的烫金印版高度,当所述载料板7处于水平位置时,所述压料板13和支撑梁2相互平行,所述第二气缸12为同步气缸。当所述载料板7处于水平位置时,所述储料台14和载料板7相互贴合。所述料仓15靠近所述载料板7这端为开口结构,当膜材料放置在所述料仓15内时,膜材料的顶部设置有压膜块,压膜块用于压紧膜材料,避免膜材料在被推送过程中,出现空料或脱料的情况,所述推料槽16靠近所述载料板7这端与所述储料台14齐平,所述第三电机17位于远离所述载料板7这端,所述推料板18为“凸”型结构。

27.本实用新型通过第一气缸驱动载料板运动,使载料板可以沿着转轴进行90

°

翻转,载料板从水平位置翻转成垂直位置,当载料板处于水平位置时,此时第三电机启动,第三电机推动推料板在推料槽内移动,推料板推动最底层的膜材料移动至载料板上,然后第二气缸启动,带动压料板移动,将膜材料压紧,之后第一气缸启动使载料板翻转至竖直位置,模具对膜材料进行烫金,本实用新型可以保证膜材料送至载料板上不会出现偏移的情况,压料板的设置可以将膜材料压紧,使膜材料在翻转过程中不会出现移动,避免了膜材料被烫金出现歪斜从而报废的情况,既节约了时间又降低了成本。

28.以上描述仅为本技术的较佳实施例以及对所运用技术原理等方案的说明。同时,本技术中所涉及的发明范围,并不限于上述技术特征的特定组合而成的技术方案,同时也

应涵盖在不脱离所述发明构思的情况下,由上述技术特征或其等同特征进行任意组合而形成的其它技术方案。例如上述特征与本技术中公开的(但不限于)具有类似功能的技术特征进行互相替换而形成的技术方案。