1.本发明涉及无人机技术领域,特别是涉及一种共轴无人机。

背景技术:

2.共轴双旋翼无人机由于不需要尾桨提供平衡扭矩,相比单旋翼直升机具有较小的体积;相比于多旋翼飞行器,除了体积小之外,还具有较高的能量利用率,因此在航空拍摄、空中监视等多种应用领域中日益占据重要的地位。

3.在结构上,共轴双旋翼直升机具有绕同一轴线一正一反旋转的上下两副旋翼,即上旋翼和下旋翼。两副旋翼完全相同,它们一上一下安装在同一个共轴管上,两副旋翼间有一定间距。两副旋翼的旋转方向相反,因此它们的反扭矩可以互相抵消,从而无需安装尾桨。通常,共轴双旋翼直升机的航向操纵依靠上下两旋翼总距的差动变化来完成。

4.然而,由于共轴无人机的结构更加紧凑,体积小型化,导致其线路布置也紧凑集中,装配时穿线比较麻烦。比如其直径200多毫米的共轴管内就需穿过至少10根信号线和至少两根粗电源线,信号线比较细不易穿过长长的共轴管,电源线又容易因比较粗而卡在共轴管内。

技术实现要素:

5.因此,本发明要解决的是如何优化共轴无人机线路连接的技术问题。

6.为达到上述目的,本发明实施例的技术方案是这样实现的:一种共轴无人机,包括共轴管、上旋翼模块、下旋翼模块、电源模块和多个数据模块,所述上旋翼模块包括与所述共轴管配合的上旋翼组件以及与所述上旋翼组件连接的上部马达,所述下旋翼模块包括与所述共轴管配合的下旋翼组件以及与所述下旋翼组件连接的下部马达,所述下旋翼组件位于所述上旋翼组件的正下方;其特征在于,所述共轴无人机还包括pcb板,所述pcb板的板体呈长条状并穿过所述共轴管,所述板体靠近所述上旋翼模块的一端设置有第一端子排插、第一正极焊盘和第一负极焊盘,所述上部马达的导电线与所述第一正极焊盘、第一负极焊盘焊接相连,部分所述数据模块位于所述pcb板的上部并与所述第一端子排插相插接;所述板体远离所述上旋翼模块的一端设置有第二端子排插、第二正极焊盘和第二负极焊盘,所述下部马达的导电线与所述第二正极焊盘、第二负极焊盘焊接相连,部分所述数据模块位于所述pcb板的下部并与所述第二端子排插相插接;所述板体上还设置有与所述电源连接的电源正极焊盘和电源负极焊盘。

7.优选地,所述上旋翼模块还包括与所述上旋翼组件连接的上部舵机,所述下旋翼模块还包括与所述下旋翼组件连接的下部舵机,所述板体上在对应所述上部舵机和所述下部舵机的位置均设置有舵机接口,供所述上部舵机和所述下部舵机插接。

8.优选地,所述上部舵机的数量为2个,所述下部舵机的数量为2个,所述板体上设置有4个所述舵机接口,其中2个所述舵机接口位于所述板体长度方向上的中间位置并与所述上部舵机连接,另外2个所述舵机接口位于所述板体远离所述上旋翼模块的一端并与所述

下部舵机连接。

9.优选地,所述电源模块位于所述下旋翼模块的下方,所述电源正极焊盘和所述电源负极焊盘设置于所述板体远离所述上旋翼模块的一端。

10.优选地,所述第二正极焊盘、所述第二负极焊盘、所述电源正极焊盘和所述电源负极焊盘呈矩形阵列于所述板体上。

11.优选地,所述第一正极焊盘和所述第二正极焊盘通过所述pcb板内的印刷线路电连接,所述第一负极焊盘和所述第二负极焊盘通过所述pcb板内的印刷线路电连接,所述pcb板还包括正极导线和负极导线,所述正极导线电连接所述第一正极焊盘和所述第二正极焊盘,所述负极导线电连接所述第一负极焊盘和所述第二负极焊盘。

12.优选地,所述第一正极焊盘、所述第一负极焊盘、所述第二正极焊盘和所述第二负极焊盘均贯穿所述板体,所述正极导线和所述负极导线分别位于所述板体的相对两侧。

13.优选地,所述pcb板还包括束缚带,所述束缚带将所述正极导线和所述负极导线束缚于所述板体上。

14.优选地,所述数据模块包括通信模块、gps模块和多个传感器。

15.优选地,所述上部马达可拆卸地安装于所述共轴管上,且位于所述上旋翼组件的下方;所述下部马达可拆卸地安装于所述共轴管上,且位于所述下旋翼组件的下方。

16.本技术的上述方案中,由于共轴无人机还包括有pcb板,pcb板的板体呈长条状使得pcb板可轻易地穿过共轴无人机的共轴管。在装配时,数据模块原本众多的信号线只需以排线的形式插接至第一端子排插和第二端子排插,而无需穿过共轴管。电源线和马达线也直接焊接在板体上设置的焊盘上,无需穿过共轴管,使得整个电路安装操作大幅简化,提高了生产效率。需要维修时,随时可拔开端子拔插或焊开电源线,同样很便捷。

附图说明

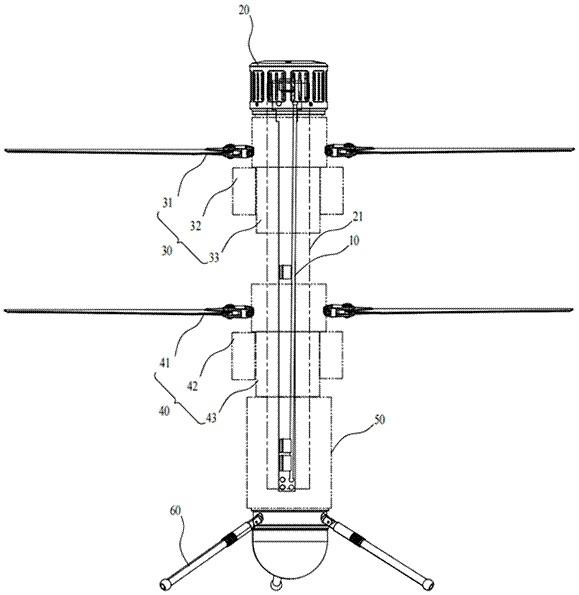

17.图1为本技术一实施例中共轴无人机的结构示意图;图2为本技术实施例中pcb板的正面示意图;图3为图2中a区域视图;图4为本技术实施例中pcb板的背面示意图。

18.附图标号说明:10-pcb板、20-壳体、21-共轴管、30-上旋翼模块、31-上旋翼组件、32-上部马达、33-上部舵机、40-下旋翼模块、41-下旋翼组件、42-下部马达、43-下部舵机、50-电源模块、60-起落架;100-板体、111-第一正极焊盘、112-第一负极焊盘、113-第一端子排插、121-第二正极焊盘、122-第二负极焊盘、123-第二端子排插、131-电源正极焊盘、132-电源负极焊盘、133-舵机接口、134-正极导线、135-负极导线。

具体实施方式

19.以下结合说明书附图及具体实施例对本发明技术方案做进一步的详细阐述。除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的

目的,并不是旨在于限制本发明。在以下描述中,涉及到“一些实施例”的表述,其描述了所有可能实施例的子集,但是应当理解的是,“一些实施例”可以是所有可能实施例的相同子集或不同子集,并且可以在不冲突的情况下相互结合。

20.另需要说明的是,当元件被称为“固定于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。本文所使用的术语“竖直的”、“水平的”、“内”、“外”、“左”、“右”以及类似的表述只是为了说明的目的,并不表示是唯一的实施方式。

21.请结合参阅图1至图4,本技术提供一种共轴无人机,包括壳体20、上旋翼模块30、下旋翼模块40、电源模块50和多个数据模块,下旋翼模块40位于上旋翼模块30的下方,壳体20内设置有共轴管21,上旋翼模块30包括与共轴管21配合的上旋翼组件31以及与上旋翼组件31连接的上部马达32,下旋翼模块40包括与共轴管21配合的下旋翼组件41以及与下旋翼组件41连接的下部马达42;上部马达32驱动上旋翼组件31转动,下部马达42驱动下旋翼组件41转动,上旋翼组件31与下旋翼组件41的旋转方向相反以抵消扭矩。

22.此外,共轴无人机还包括pcb板10,pcb板10的板体100呈长条状并穿过共轴管21,由于pcb板10的板体100呈长条状使得pcb板10可轻易地穿过共轴无人机的共轴管21,装配后,pcb板10的一端靠近上旋翼模块30,另一端端靠近下旋翼模块40。板体100靠近上旋翼模块30的一端设置有第一端子排插113、第一正极焊盘111和第一负极焊盘112,上部马达32的正极焊接于第一正极焊盘111上,上部马达32的负极焊接于第一负极焊盘112上,位于上部的数据模块均插接至第一端子排插113;板体100远离上旋翼模块30的一端设置有第二端子排插123、第二正极焊盘121和第二负极焊盘122,下部马达42的正极焊接于第二正极焊盘121上,下部马达42的负极焊接于第二负极焊盘122上,位于下部的数据模块均插接至第二端子排插123;板体100上还设置有与电源的正极连接的电源正极焊盘131,以及与电源的负极连接的电源负极焊盘132。

23.其中,数据模块包括通信模块、gps模块和多个传感器,一部分数据模块靠近上旋翼模块30,另一部分数据模块靠近下旋翼模块40。第一端子排插113和第二端子排插123用于连接数据信号。上部的传感器、通讯模块等的信号线则以排线的形式一起插接至第一端子排插113内,下部的传感器、通讯模块等的信号线则以排线的形式一起插接至第二端子排插123内。

24.其中,电源模块50用于给无人机供电,pcb板10设置有电源正极焊盘131用于焊接电源正极,和电源负极焊盘132用于焊接电源负极。电源正极焊盘131、电源负极焊盘132具体位置则根据电源的安装位置而设置在板体100上的合适位置上。

25.本技术的上述方案中,由于共轴无人机还包括有pcb板10,pcb板10的板体100呈长条状使得pcb板10可轻易地穿过共轴无人机的共轴管21。在装配时,数据模块原本众多的信号线只需以排线的形式插接至第一端子排插113和第二端子排插123,而无需穿过共轴管21。电源线和马达线也直接焊接在板体100上设置的焊盘上,无需穿过共轴管21,使得整个电路安装操作大幅简化,提高了生产效率。需要维修时,随时可拔开端子拔插或焊开电源线,同样很便捷。

26.作为本发明的优选实施方式,上旋翼模块30还包括与上旋翼组件31连接的上部舵机33,下旋翼模块40还包括与下旋翼组件41连接的下部舵机43,板体100上在对应上部舵机

33和下部舵机43的位置均设置有舵机接口133,供上部舵机33和下部舵机43插接。上部舵机33位于上旋翼组件31的下方,用于调整上旋翼组件31的姿态;下部舵机43位于下旋翼组件41的下方,用于调整下旋翼组件41的姿态。进一步地,上部舵机33的数量为2个且靠近板体100的中间位置,下部舵机43的数量同样为2个,板体100上设置有4个舵机接口133,为便于插接,其中2个舵机接口133位于板体100长度方向上的中间位置,另外2个舵机接口133位于板体100远离上旋翼模块30的一端。

27.优选地,电源模块50位于下旋翼模块40的下方,电源正极焊盘131和电源负极焊盘132设置于板体100远离上旋翼模块30的一端。电源模块50位于下旋翼模块40的下方有利于平衡重心,电源正极焊盘131和电源负极焊盘132设置于板体100远离上旋翼模块30的一端以便于与电源模块50焊接。进一步地,第二正极焊盘121、第二负极焊盘122、电源正极焊盘131和电源负极焊盘132呈矩形阵列于板体100上,在保证美观的同时便于一同焊接。电源正极焊盘131和电源负极焊盘132相对于第二端子排插123远离第一端子排插113,位于板体100的最底端。

28.作为本发明的优选实施方式,第一正极焊盘111和第二正极焊盘121通过pcb板10内的印刷线路电连接,第一负极焊盘112和第二负极焊盘122通过所述pcb板内10的印刷线路电连接。pcb板10还包括正极导线134和负极导线135,正极导线134连接第一正极焊盘111和第二正极焊盘121,负极导线135连接第一负极焊盘112和第二负极焊盘122。本实施方式中,在第一正极焊盘111和第二正极焊盘121连通,第一负极焊盘112和第二负极焊盘122连通的基础上,还通过外增正极导线134和负极导线135,使外部导线和pcb板10内部通路同时工作,增加通电量,防止pcb板10内因马达电流过大而烧断。此外,正极导线134和负极导线135还可起到保险的作用,当pcb板10内断路时,正极导线134和负极导线135还能保证线路导通。进一步地,第一正极焊盘111、第一负极焊盘112、第二正极焊盘121和第二负极焊盘122均贯穿板体100,正极导线134和负极导线135分别位于板体100的相对两侧。正极导线134和负极导线135分别位于板体100不同侧可有效防止正负极相接而短路。

29.作为本发明的可选实施方式,pcb板10还包括束缚带,束缚带将正极导线134和负极导线135束缚于板体100上。束缚带可以为胶带或皮圈,束缚带将正极导线134和负极导线135稳固在板体100上,更加方便穿过共轴管21。

30.优选地,上部马达32可拆卸地安装于共轴管21上,且位于上旋翼组件31的下方;下部马达42可拆卸地安装于共轴管21上,且位于下旋翼组件41的下方。具体地,上部马达32包括配套使用的上部转子和上部定子,上部转子相对于上部定子能转动,上旋翼组件31紧固到上部转子上,上部定子以可拆卸方式固定到共轴管21上。下部马达42同理。壳体20的底部还设置有起落架60,起落架60由3根可相对壳体20转动的杆构成。

31.以上,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。本发明的保护范围应以所述权利要求的保护范围以准。