1.本发明涉及飞行器领域,具体是一种临近空间下新构型复合式无人直升机。

背景技术:

2.国际航空联合会将临近空间范围确定在23km-100km,但目前大多数专家倾向于把临近空间的范围定在20km-100km,介于现有航空求最高飞行高度和航天器最低轨道高度之间,属于“空”与“天”的过渡区。

3.与现有航空、航天系统相比,低速临近空间飞行器在飞行高度、持续工作时间、响应能力、成本和生存能力方面都具有非常显著的优势。其飞行高度适中且持续工作时间长,临近空间飞行器飞行高度介于飞机和卫星之间,既可以避免目前绝大多数的地面攻击,又可以提高军事侦察和对地攻击的精度,对于情报收集、侦察监视、通信保障以及对空对地作战支持等具有重要的意义;同时,与卫星相比,临近空间飞行器具有良好的快速响应能力,而且发射过程简单,不需要复杂昂贵的发射设施,不需要空间加固防护,对地面支持设备要求也比较低,大部分部件和有效载荷可回收重复使用,因此效费比高。

4.不同于一般的临近空间飞行器,直升机相比于一般的系留气球和飞艇,机动性更好,最大前飞速度达到常规构型直升机的基本要求;相比于火箭发动机推进的高速固定翼飞机,优势在于可以悬停在目标上空获得更久的观察时间。

技术实现要素:

5.本发明为了解决现有技术的问题,提供了一种临近空间下新构型复合式无人直升机及其飞行控制方法,通过布置可倾转的旋翼和差动气动力矩令飞行器在垂直起降和水平前飞时具有不同的构型以满足不同的气动环境要求,在垂直起降时通过各副下挂梁所连接的共轴双旋翼获得最大的升阻比;在水平前飞时通过各副下挂梁所连接的拉力螺旋桨获得最大的前飞速度。

6.本发明提供了一种临近空间下新构型复合式无人直升机,包括机身,机身的尾部设置有尾翼,侧方设置有机翼,所述的机翼为充气式机翼,单侧机翼通过若干下挂梁连接件连接若干副下挂梁,每副下挂梁两端安装倾转机构,倾转机构上安装有旋翼系统,旋翼系统在不同位置所安装的翼型方向不同,通过差动的气动力矩配合倾转机构来实现机体的不同姿态变化。

7.进一步改进,所述的单副下挂梁上的两个旋翼系统旋转方向相反以平衡梁上扭矩。

8.进一步改进,所述的相邻两副下挂梁上的同侧旋翼系统旋转方向相反以平衡机翼上扭矩。

9.进一步改进,所述的单副下挂梁上所连接的两个倾转机构旋转方向相反,旋转范围为90

°

以防止旋翼过度倾转导致桨叶损伤下挂梁。

10.进一步改进,所述的机身采用碳纤维编织布、轻木隔框和铝合金蒙皮的一体化结

构以减少重量,增强续航能力。

11.进一步改进,所述的机身和机翼上表面铺设锑化镓基的高转化率太阳能板以改进飞行器续航能力;所述的太阳能板为柔性薄膜材料。

12.进一步改进,所述的尾翼为v型结构,v形尾翼兼有垂尾和平尾的功能,能以较少的部件总数来减小尾翼之间及尾翼与机身之间的干扰阻力,同时并具有尾翼加工量小的优点。

13.本发明还提供了一种临近空间下新构型复合式无人直升机的飞行控制方法,包括以下过程:1)当飞行器垂直起降时,机体通过各副下挂梁所连接的的前后两个旋翼由于转速不同所产生的差动力矩进行倾转,前侧旋翼转速应高于后侧旋翼,此时飞行器处于竖直状态,下挂梁所连接的的前后两个旋翼应同步倾转90

°

切换到共轴双旋翼状态;2)当飞行器上升到达预定高度后,机体通过各副下挂梁所连接的的前后两个旋翼由于转速不同所产生的差动力矩进行倾转,后侧旋翼转速应高于前侧旋翼,此时飞行器处于水平状态悬停,下挂梁所连接的的前后两个旋翼应同步倾转90

°

切换到纵列双旋翼状态;3)当飞行器水平前飞时,升力面由旋翼作用盘更改为机翼,旋翼倾转90

°

切换到拉力螺旋桨状态,提高前飞速度。

14.进一步改进,在机身倾转的过程中旋翼作用盘的倾转速度应让升力方向始终竖直向上,差动的气动力矩符合倾转方向要求,在水平前飞时,机身保持在机翼翼型的最大升阻比对应攻角以保证飞行性能。

15.进一步改进,步骤3)中为保证水平前飞的升力,旋翼可有选择地处于旋翼升力面或者拉力螺旋桨状态。

16.本发明有益效果在于:1、与传统的直升机相比较,本发明通过布置可倾转的旋翼和差动气动力矩令飞行器在垂直起降和水平前飞时具有不同的构型以满足不同的气动环境要求,在垂直起降时通过各副下挂梁所连接的共轴双旋翼获得最大的升阻比;在水平前飞时通过各副下挂梁所连接的拉力螺旋桨获得最大的前飞速度。

17.2、与现有的临近空间飞行器相比,本发明通过布置可倾转的旋翼可以得到优于系留气球或者气艇的机动性,同时在指定区域拥有由于固定翼飞行器的悬停能力,能够在小区域内长时间停留。

18.3、飞行器在结构上采用了一体化制造方式,对比传统机身结构中的桁条和隔框,在保证强度的情况下减少了重量。同时,机翼和旋翼桨叶均采用充气式结构。

19.4、飞行器在临近空间高度能够获得最长时间的光照条件,机身和机翼上表面铺设的锑化镓基的高转化率太阳能板与机身内高储能比电池配合可以优化飞行器的续航能力。

附图说明

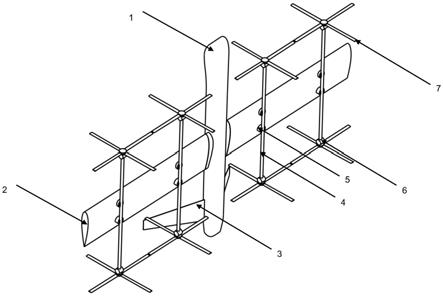

20.图1是本发明的垂直起降状态轴侧视意图;图2是本发明的悬停状态轴侧视意图;图3是本发明的水平前飞状态轴侧示意图;图4是本发明的过渡状态轴侧示意图;

图5是本发明的水平前飞状态三视图;图6是本发明的水平悬停状态三视图;图7是本发明的单侧机翼所连接的旋翼的旋转方向示意图;图8是本发明的单副下挂梁所连接的旋翼的倾转方向示意图;图9是本发明的单副下挂梁所连接的旋翼差动气动力矩原理示意图;图10是本发明的单副下挂梁所连接的旋翼翼型剖面正视放大图;图11是本发明的充气式机翼(桨叶)原理示意图;图12是本发明的机身外壳一体化制造方式剖面截断示意图;图13是本发明的太阳能板铺设位置示意图;图中,机身1、充气式机翼2、尾翼3、下挂梁4、下挂梁连接件5、倾转机构6、旋翼系统7、倾转驱动8、倾转连接件9、桨毂10、充气式桨叶(安装方向

①

)11、充气式桨叶(安装方向

②

)12、机翼翼型13、桨叶翼型14、外层胶布15、拉条16、蒙皮17、隔框18、太阳能板19。

具体实施方式

21.下面结合附图对本发明做进一步说明。

22.本发明包括机身1,机身1尾部设置有v型尾翼3,v形尾翼兼有垂尾和平尾的功能,能以较少的部件总数来减小尾翼之间及尾翼与机身之间的干扰阻力,同时并具有尾翼加工量小的优点。机身侧方设置有机翼,所述的机翼包括充气式机翼2,单侧机翼通过4个下挂梁连接件5连接两副下挂梁4,每副下挂梁两端安装倾转机构6,倾转机构上安装有旋翼系统7。所述的旋翼系统在不同位置所安装的翼型方向不同,通过差动的气动力矩配合倾转机构来实现机体的不同姿态变化。

23.附图1是本发明飞行器的垂直起降状态图,此状态由处于各副共轴状态的旋翼系统提供升力,同时此状态下机体的投影面积最小,型阻最小。

24.附图2是本发明飞行器的悬停状态图,此状态由处于各副纵列状态的旋翼系统提供升力。

25.附图3是本发明飞行器的水平前飞状态图,此状态下旋翼系统通过倾转机构处于拉力螺旋桨模式,转速增加。此时机翼在有利攻角范围下提供升力。

26.附图4是本发明飞行器的过渡状态图,此状态下机身通过各副下挂梁所连接的旋翼系统的差动气动力矩产生倾转,此时旋翼系统通过倾转连接件9连接到倾转驱动8同步倾转,保持旋翼产生的升力竖直向上。

27.附图7是单侧机翼所连接的旋翼旋转方向示意图,每副下挂梁所连接的旋翼旋转方向相反,不同下挂梁同侧所连接的旋翼旋转方向也相反,这消除了下挂梁和机翼上的扭矩。同时,如附图1所示的单副下挂梁所连接的共轴双旋翼模式下的的旋翼系统,旋转方向相反的旋翼消除了扭矩,无需配置常规直升机的反扭距尾桨。

28.附图8是本发明的单副下挂梁所连接的旋翼的倾转方向示意图,倾转驱动通过内置电机输出扭矩,通过倾转连接件令旋翼系统根据需要倾转。所述的倾转角度不应超过90

°

,单副下挂梁的两端倾转驱动的驱动方向应该一致。

29.附图9本发明的单副下挂梁所连接的旋翼差动气动力矩原理示意图,机翼前侧旋翼转速高、升力大,机翼后侧旋翼转速低、升力小,不一致的升力产生差动的气动力矩,力矩

从旋翼系统通过下挂梁传递给机翼再由机翼传递给机身,令机身从水平状态倾转到竖直状态。若机身需要从竖直状态倾转到水平状态,则机翼前侧旋翼转速低,机翼后侧旋翼转速高,差动力矩方向与附图相反,传递规律与前述一致。

30.为了保证升力始终竖直向上,旋转方向相反的旋翼应该安装不同方向的桨叶,如附图10中每个旋翼系统由桨毂10和充气式桨叶组成,顺时针方向旋转的旋翼应该安装充气式桨叶(安装方向

①

)11,逆时针方向旋转的旋翼应该安装充气式桨叶(安装方向

②

)12。

31.附图11是本发明的充气式机翼(桨叶)原理示意图,其抗弯刚度随其内部充气压力增大而增大,即只要内部压力足够大,这种充气式机翼完全可以具备很好的抗弯刚度以替代刚性机翼。圆心在机翼(桨叶)翼型的中弧线上的一系列内接圆轮廓近似满足翼型轮廓,每个圆在竖直方向通过圆心的直线段为拉条16,相邻拉条端点通过弧线连接,弧线与翼型轮廓相切,所作的弧线段为外层胶布15,外层胶布所包围的体积由拉条分隔成若干个独立气囊并共同组成充气式机翼(桨叶),单个气囊的泄露不会影响其他气囊的结构强度。所述的拉条和外层胶布使用热塑性聚氨酯(tpu)胶布材料。所述的充气式机翼(桨叶)由于载荷强度不同应分别考虑充气密度,一维梁假设下单位长度在33.34kpa的充气气压下的端变形为0.001m/n。

32.附图12是本发明的机身外壳一体化制造方式剖面截断示意图,蒙皮17和中间隔框18的单层厚度都是0.002m。所述的蒙皮采用碳纤维编织布与铝合金复合铺层,隔框采用蜂窝状轻木结构。

33.本发明的充气式机翼(桨叶)和机身外壳一体化制造方式都是在临近空间中有限升力情况下的减重设计。

34.附图13是本发明的太阳能板铺设位置示意图,铺设位置主要位于机身和充气式机翼的上表面。所选位置受光照时间较长,过渡平缓易于铺设。所处的太阳能板材料是锑化镓基薄膜材料,所述材料被组装成一个堆叠结构,就像过滤太阳光的滤网一样,每层都有专门材料吸收特定波长的能量。这种堆叠工艺使用所谓的转移打印技术,使这些小型设备可以精确地立体组装在一起。所述材料的单位体积在法向表面的有效厚度仅需要3.26

×

10-6

m,对于飞行器不会造成过多的额外负载。

35.本发明具体应用途径很多,以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进,这些改进也应视为本发明的保护范围。