1.本技术属于飞机悬挂设计领域,具体涉及一种双挂点并联大跨度外挂物悬挂投放装置。

背景技术:

2.新一代飞行器研发通常需要开展关键气动布局、飞控技术等方面验证工作,作为风洞试验和cfd仿真计算的补充技术手段,采用缩比模型进行试飞已经得到广泛应用。国外x-43a通过在b-52飞机挂飞、分离后通过火箭助推验证了高超声速空气动力学特性及推进系统性能。

3.国内目前现有载机外挂点主要用于悬挂导弹、吊舱,单个挂点的外挂物与国外的缩比飞机相比,单个挂点重量、航向尺寸(长度方向)能够满足悬挂验证机要求,但缩比模型飞机展向尺寸通常横跨两个挂点。同时缩比模型通常为非常规气动布局,同导弹等圆柱形外挂武器相比,截面形状多变、气动特性复杂,单个外挂点挂装存在失稳问题,因此需要进行两个挂点的并联挂装以增加宽度方向的尺寸。

技术实现要素:

4.为了解决上述问题,本技术提供了一种双挂点并联大跨度外挂物悬挂投放装置,可直接用于缩比模型的挂飞及投放试飞。

5.本技术双挂点并联大跨度外挂物悬挂投放装置,包括骨架,所述骨架包括前端及后端,所述前端及所述后端通过中心梁、侧梁及端框相连接,所述前端及所述后端采用气动整流设计,中心梁连接于所述前端及所述后端中间处,且沿长度方向具有两个挂点,两个挂点之间的距离被配置成用于挂载缩比飞机模型的至少间隔两米以上的两个端点,侧梁设置在中心梁两侧,端框设置在所述骨架的两侧,其上具有接口,适配连接载机接口。

6.优选的是,所述骨架通过铝合金整体铸造成型。

7.优选的是,所述骨架的前端设置有前整流罩,所述骨架的后端设置有后整流罩。

8.优选的是,所述中心梁的各挂点包括安装槽,所述安装槽内具有安装孔,适配连接挂弹钩。

9.优选的是,所述安装槽的槽壁设置为安装槽加筋壁板。

10.优选的是,所述端框与载机接口之间设置有接头,所述接头可拆卸安装在所述端框上,所述接头上设置有载机对接孔,所述端框还设置有通向所述接头的安装维护开口,安装维护开口通过口盖开闭。

11.优选的是,所述骨架的前端和/或后端具有摄像系统安装孔。

12.优选的是,所述摄像系统安装孔具有可拆卸口盖。

13.优选的是,所述骨架的前端、后端和/或侧梁具有电缆过线孔。

14.优选的是,所述侧梁可拆卸安装有止动防摆机械接口,所述止动防摆机械接口的末端向悬挂物方向延伸,并能抵接固定所述悬挂物。

15.并联悬挂投放装置具有以下优点和效果:

16.a)多种缩比飞机兼容

17.并联悬挂投放装置对接设计通过采用gjb1c-2006统一接口标准,可实现兼容挂装重量≯500kg级别、不同气动布局的各类缩比飞机。目前国内用于预先研究的缩比飞机普遍在500kg以下,因此本发明能够满足要求。

18.b)增加缩比飞机有效飞行时间在飞行任务的占比。

19.并联悬挂投放装置悬挂缩比飞机后,可由载机直接将缩比飞机挂飞到对应的飞行高度层,安全投放分离后即可进行缩比飞机飞行任务,节省了验证机起飞、爬升时间,降低了缩比飞机在爬升时因为成品故障原因导致的试飞风险。

20.c)提供验证机实际飞行影像,加快缩比飞机试飞进度。

21.并联悬挂投放装置能够记录验证机空中实际飞行的影像,为试飞测试数据分析提供有效的支撑,从而能够缩比飞机的试飞进度。

22.本技术通过种双挂点并联大跨度外挂物悬挂投放装置满足了缩比模型的挂飞及投放试飞,提高了挂载稳定性。

附图说明

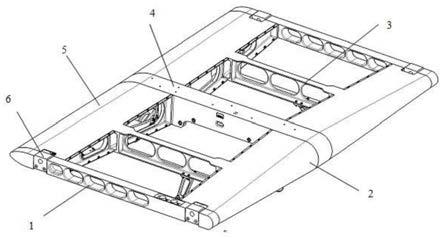

23.图1是本技术双挂点并联大跨度外挂物悬挂投放装置的结构示意图。

24.图2是本技术图1所示实施例的挂弹钩安装槽示意图。

25.图3是本技术图1所示实施例的摄像系统安装槽结构示意图。

26.图4是本技术图1所示实施例的载机安装接口示意图。

27.图5是本技术图1所示实施例的止动防摆安装示意图。

28.其中,1-端框,11-载机对接孔,12-安装维护开口,13-接头,2-前整流罩,21-摄像系统安装孔,22-电缆过线孔,3-侧梁,31-止动防摆机械接口,4-中心梁,41-安装孔,42-安装槽,43-安装槽加筋壁板,5-后整流罩。

具体实施方式

29.为使本技术实施的目的、技术方案和优点更加清楚,下面将结合本技术实施方式中的附图,对本技术实施方式中的技术方案进行更加详细的描述。在附图中,自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。所描述的实施方式是本技术一部分实施方式,而不是全部的实施方式。下面通过参考附图描述的实施方式是示例性的,旨在用于解释本技术,而不能理解为对本技术的限制。基于本技术中的实施方式,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施方式,都属于本技术保护的范围。下面结合附图对本技术的实施方式进行详细说明。

30.本技术全新设计一种双挂点并联大跨度悬挂投放装置,结合国内现有的载机情况,采用贯标设计。与载机连接的上接口为机上贯标接口,下接口兼容贯标、非贯标接口。通过仿真计算及相应的静力试验,能够满足500kg及以下、展向≯6mm的缩比模型挂装要求。

31.如图1所示,本技术的双挂点并联大跨度外挂物悬挂投放装置,包括骨架,所述骨架包括前端及后端,所述前端及所述后端通过中心梁4、侧梁3及端框1相连接,所述前端及所述后端采用气动整流设计,中心梁4连接于所述前端及所述后端中间处,且沿长度方向具

有两个挂点,两个挂点之间的距离被配置成用于挂载缩比飞机模型的至少间隔两米以上的两个端点,侧梁3设置在中心梁4两侧,端框1设置在所述骨架的两侧,其上具有接口,适配连接载机接口。

32.在一些可选实施方式中,所述骨架1通过铝合金整体铸造成型。

33.为解决载机双挂点之间的连接,需要设计一承载结构横跨两个挂点。因此本发明全新设计一个整体铸造成型的铝合金骨架,几何外形尺寸约为2600

×

1790

×

260(mm)。依据载机不同挂点的宽度视情调整几何外形尺寸。

34.在一些可选实施方式中,所述骨架的前端设置有前整流罩2,所述骨架的后端设置有后整流罩5。并联悬挂投放装置前端、后端均采用气动整流设计,以减少对载机的阻力影响。

35.在一些可选实施方式中,如图2所示,所述中心梁4的各挂点包括安装槽42,所述安装槽42内具有安装孔41,适配连接挂弹钩。

36.本实施例中,目前本发明按照500kg级别设计,对应的弹射挂弹钩为标准产品,因此按照挂弹钩的安装要求,留有机械安装接口便可。本实施例的安装槽设计具有可调节能力,在铸造前可根据具体的几何尺寸要求更改对应的安装槽的空间大小。

37.在一些可选实施方式中,所述安装槽42的槽壁设置为安装槽加筋壁板43,以提高结构承载能力。

38.在一些可选实施方式中,如图4所示,所述端框1与载机接口之间设置有接头13,所述接头13可拆卸安装在所述端框1上,所述接头13上设置有载机对接孔11,所述端框1还设置有通向所述接头13的安装维护开口12,安装维护开口12通过口盖开闭。本实施例中,并联悬挂投放装置本体结构上留有4个与载机连接接口,用于实现与载机接口安装。同时在接口结构四周留有对接维护口,用于并联悬挂投放装置的安装维护。

39.并联悬挂投放装置上接口按照载机的接口对接形式开展设计,采用可拆卸式设计方案,可以根据不同的载机挂装位置的接头具体形式进行调整。本实施例中,并联悬挂投放装置与载机对接的上接口符合gjb1c-2006要求。

40.在一些可选实施方式中,如图3所示,所述骨架的前端和/或后端具有摄像系统安装孔21。在一些可选实施方式中,所述摄像系统安装孔21具有可拆卸口盖。本实施例中,为满足投放时影像资料录制要求,在并联悬挂投放装置上留有两个摄像系统安装槽。若试飞时不需要安装摄像系统时,则将其堵孔以减小对气动的影响。

41.在一些可选实施方式中,所述骨架的前端、后端和/或侧梁3具有电缆过线孔22。本实施例中,并联悬挂投放装置本体结构其他纵向构件处开有减重孔,用作电缆布置通路、气路通路。

42.在一些可选实施方式中,所述侧梁3可拆卸安装有止动防摆机械接口31,所述止动防摆机械接口31的末端向悬挂物方向延伸,并能抵接固定所述悬挂物。

43.该实施例中,并联悬挂投放装置的悬挂物若有止动防摆需求,可视情按需增加止动防摆机构。并联悬挂装置已留有安装位置。

44.并联悬挂投放装置具有以下优点和效果:

45.a)多种缩比飞机兼容。

46.并联悬挂投放装置对接设计通过采用gjb1c-2006统一接口标准,可实现兼容挂装

重量≯500kg级别、不同气动布局的各类缩比飞机。目前国内用于预先研究的缩比飞机普遍在500kg以下,因此本发明能够满足要求。

47.b)增加缩比飞机有效飞行时间在飞行任务的占比。

48.并联悬挂投放装置悬挂缩比飞机后,可由载机直接将缩比飞机挂飞到对应的飞行高度层,安全投放分离后即可进行缩比飞机飞行任务,节省了验证机起飞、爬升时间,降低了缩比飞机在爬升时因为成品故障原因导致的试飞风险。

49.c)提供验证机实际飞行影像,加快缩比飞机试飞进度。

50.并联悬挂投放装置能够记录验证机空中实际飞行的影像,为试飞测试数据分析提供有效的支撑,从而能够缩比飞机的试飞进度。

51.虽然,上文中已经用一般性说明及具体实施方案对本技术作了详尽的描述,但在本技术基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本技术精神的基础上所做的这些修改或改进,均属于本技术要求保护的范围。