1.本发明涉及飞行器组件。本发明还涉及飞行器结构部件、飞行器以及对飞行器组件进行组装的方法。

背景技术:

2.在组装飞行器组件的过程期间,结构部件被放到一起并且利用紧固件彼此紧固。一个这样的过程涉及:在一个或更多个夹具中将部件相对于彼此保持;进行机加工操作以在部件中钻出孔以接纳紧固件;以及将紧固件穿过孔进行紧固以将部件安装至彼此。

3.在通过钻孔形成孔之后,需要对部件进行拆卸以允许进行去毛刺处理。这样允许从由机加工操作产生的孔周围移除钻屑。然后,在紧固操作中,使该部件重新定位并且将紧固件插入穿过对准的孔。

4.一种这样的飞行器组件是机翼盒组件,该机翼盒组件包括上覆盖件和下覆盖件,其中,在上覆盖件与下覆盖件之间接纳有其他部件,比如翼梁、肋和起落架肋。将覆盖件移除以使得去毛刺操作能够进行是低效且耗时的过程。

5.已经认识到的是,不需要对由在航天应用中使用的一些材料、例如铝和碳纤维加强塑料形成的部件进行去毛刺操作。然而,还认识到的是,在一些应用领域中使用这些材料是不合适的,例如在需要高负载能力时。

技术实现要素:

6.根据本发明的一方面,提供了一种飞行器组件,包括:第一结构部件;第二结构部件;紧固件,该紧固件将第一部件紧固至第二部件;其中,第一结构部件包括本体和该本体中的插入部,插入部具有机加工孔,紧固件延伸穿过该机加工孔;并且其中,插入部的材料硬度小于本体的材料硬度。

7.通过这样的布置方式,在组装过程期间在第一部件中形成孔的机加工过程将作用于下述材料上:该材料的硬度值比部件的剩余部分的硬度值更低。因此,工具、例如钻头或磨削工具上的磨损被最小化。此外,可以减少或消除提供去毛刺过程的需求。因此,消除了在机加工操作之后并且在紧固操作之前的组装过程期间使部件分离的需求。

8.由作用在相邻部分上的机加工过程形成的切屑的可能性被最小化。

9.用以形成孔的机加工过程可以是钻孔过程。用以形成孔的机加工过程可以是磨削过程。

10.与插入部相邻的第二结构部件的材料硬度可以至少与该插入部的材料硬度大致对应。

11.通过这样的布置方式,通过两个结构部件形成孔的简易性被最大化。

12.第二结构部件可以抵接插入部。

13.本体和插入部可以形成为一件式部件。插入部可以机械地固定在本体中。插入部可以由固化树脂形成。插入部可以在制造期间固化在本体中。

14.插入部可以是材料塞。

15.插入部可以具有200维氏硬度(hv)的最大材料硬度、优选地175hv的最大材料硬度、并且更优选地125hv的最大材料硬度。然而,应当理解的是,插入部的材料硬度取决于本体的材料硬度。插入部的材料硬度还可以取决于堆叠的部件中的一个或更多个相邻部件的材料硬度。

16.插入部可以由铝和碳纤维加强塑料中的至少一者形成。

17.本体可以由钢和钛中的一者形成。

18.插入部可以延伸穿过本体。

19.插入部可以与本体干涉配合。插入部可以例如焊接在本体中、结合在本体中、固化在本体中、冷加工在本体中或者压配合在本体中。因此,插入部与本体之间的载荷传递路径沿剪切载荷方向被加强。

20.插入部可以包括唇状部,该唇状部接合在本体中以沿紧固件的轴向方向保持插入部。因此,插入部与本体之间的载荷传递路径沿拉动载荷方向被最大化。

21.插入部的一部分可以保持在本体与第二部件之间。

22.飞行器组件可以包括位于插入部与本体之间的键构型,该键构型构造成防止插入部相对于本体围绕紧固件的轴线旋转。

23.插入部可以具有中心轴线。机加工孔可以偏离该中心轴线。

24.插入部可以是本体中的插入部阵列中的一个插入部。

25.紧固件可以是多个紧固件中的一个紧固件。多个紧固件中的至少一个紧固件可以延伸穿过插入部中的每个插入部。

26.紧固件可以包括单面紧固件。

27.飞行器组件可以是起落架组件。

28.根据本发明的另一方面,提供了一种飞行器组件,包括:第一结构部件;第二结构部件;紧固件,该紧固件将第一部件紧固至第二部件;其中,第一结构部件包括本体和该本体中的插入部,插入部具有机加工孔,紧固件延伸穿过该机加工孔;并且其中,插入部的材料硬度、材料韧性、材料磨损性以及材料延展性中的至少一者小于本体的对应的材料硬度、材料韧性、材料磨损性以及材料延展性。

29.根据本发明的另一方面,提供了一种用于组装在飞行器组件中的飞行器结构部件,该结构部件包括:本体;结构部件中的插入部;其中,插入部布置成被钻孔以在部件与另一部件组装期间形成紧固件接纳孔;并且其中,插入部的材料硬度小于本体的材料硬度。

30.插入部可以是实心部分。

31.插入部可以是盘形部。

32.插入部可以固定在本体中。

33.插入部可以是插入部阵列中的一个插入部,其中,插入部阵列中的每个插入部与部件安装点相对应。

34.根据本发明的另一方面,提供了一种飞行器,该飞行器包括如上所述的飞行器组件和如上所述的飞行器部件中的至少一者。

35.根据本发明的另一方面,提供了一种组装飞行器组件的方法,该方法包括:提供第一飞行器结构部件和第二飞行器结构部件,第一飞行器部件包括具有插入部的本体,其中,

插入部的材料硬度小于本体的材料硬度;将第一部件与第二部件对准;在插入部中形成孔;以及将紧固件插入穿过插入部中的孔以将第一部件与第二部件紧固。

36.根据本发明的另一方面,提供了一种组装飞行器组件的方法,该方法包括:提供第一飞行器结构部件和第二飞行器结构部件,第一飞行器部件包括具有插入部的本体,其中,插入部的材料硬度、材料韧性、材料磨损性以及材料延展性中的至少一者小于本体的对应的材料硬度、材料韧性、材料磨损性以及材料延展性;将第一部件与第二部件对准;在插入部中形成孔;以及将紧固件插入穿过插入部中的孔以将第一部件与第二部件紧固。

37.该方法可以包括:在插入部中形成孔之后,在不使第一部件和第二部件移动分开的情况下,插入紧固件以将第一部件与第二部件紧固在一起。

38.该方法可以包括:提供第一飞行器部件,其中,插入部的材料硬度与第一飞行器结构部件的材料硬度大致对应。

附图说明

39.现在将参照附图对本发明的实施方式进行描述,在附图中:

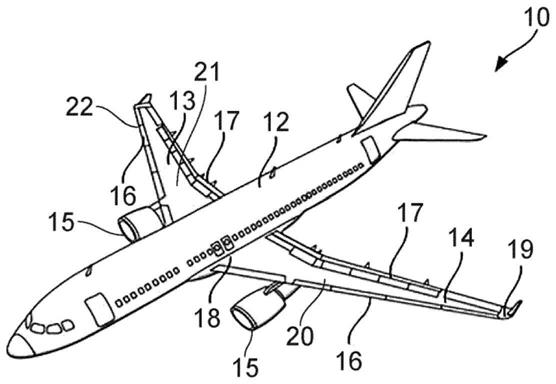

40.图1是飞行器的立体图;

41.图2是包括后翼梁和起落架肋的机翼盒组件的部分的立体图,其中,上覆盖件和下覆盖件从视图中省略;

42.图3是在组装之前的飞行器组件的第一部件的横截面示意图;

43.图4是处于组装过程的第一阶段的飞行器组件的对准的第一部件和第二部件的横截面示意图;

44.图5是处于组装过程的第二阶段的图4中所示的第一部件和第二部件的横截面示意图,其中,第一部件被示出通过钻头进行部分机加工以形成机加工孔;

45.图6是在加工过程之后的图5中示出的第一组件和第二组件的横截面示意图;

46.图7是处于组装过程的第三阶段的图6的第一组件和第二组件的横截面示意图,其中,紧固件通过穿过第一部件和第二部件两者形成的紧固孔而被接纳;

47.图8是在利用另一插入件实施方式对穿过第一部件和第二部件的紧固孔进行机加工之后的组装期间的飞行器组件的第一部件和第二部件的横截面示意图;以及

48.图9是飞行器组件的第一部件的另一实施方式的平面图。

具体实施方式

49.图1示出了飞行器10。该飞行器10具有机身12、以及右舷固定机翼13和左舷固定机翼14。每个机翼13、14安装有发动机15。飞行器10是典型的喷气式客运飞行器,但是本发明能够适用于多种固定机翼飞行器类型,包括商用、军事、客运、货运、喷气式、螺旋桨式、通用航空等,这些固定机翼飞行器具有附接至机翼或机身的任意数目的发动机。本发明也能够适用于其他飞行器、比如直升机。

50.每个机翼具有悬臂式结构,其中,悬臂式结构的长度沿翼展方向从根部18延伸至梢部19,其中,根部18连结至飞行器的机身12。机翼13、14在构造上类似并且因此将仅对右舷机翼13进行详细描述。机翼13具有前缘16和后缘17。前缘16位于机翼的前端部处并且后缘17位于机翼的后端部处。

51.机翼13包括机翼盒20。机翼盒20形成为结构组件,该结构组件包括前翼梁和后翼梁(在图2中示出后翼梁的一部分)、在前翼梁与后翼梁之间延伸的肋、上覆盖件21和下覆盖件22以及其他部件。

52.机翼13具有沿从机翼根部18至机翼梢部19的方向延伸的翼展方向轴线和沿从前缘16至后缘17的方向延伸的翼弦方向轴线。

53.飞行器10具有起落架组件(未示出)。右舷起落架能够从右舷机翼13选择性地延伸,左舷起落架能够从左舷机翼14选择性地延伸,并且前起落架能够从机身12选择性地延伸。右舷起落架和左舷起落架安装在机翼13、14的机翼盒20上。

54.参照图2,示出了机翼盒20的一个部段。所示出的机翼盒20的部段包括后翼梁23的一部分。也被称为架肋的起落架肋24安装在后翼梁23上。架肋24用作用于起落架组件的安装件的一部分。架肋24固定地安装至后翼梁23。

55.上覆盖件21和下覆盖件22从图2中的视图中省略。上覆盖件定位在后翼梁23的上侧部上并且下覆盖件定位在后翼梁23的下侧部上。架肋24在上覆盖件与下覆盖件之间延伸。当组装机翼盒20时,架肋24安装至上覆盖件和下覆盖件。

56.架肋24包括本体25。该本体25包括部件安装点26的阵列。这些部件安装点26使得其他部件能够与架肋24进行紧固。本体25包括上覆盖件安装凸缘27和下覆盖件安装凸缘28。部件安装点26形成在上覆盖件安装凸缘27和下覆盖件安装凸缘28中的每一者中。

57.如本文中所描述的,架肋24用作飞行器组件的第一部件。本发明在本文中通过参照将架肋与上覆盖件和下覆盖件中的每一者进行安装来描述,上覆盖件和下覆盖件中的每一者用作飞行器组件的第二部件,然而,应当理解的是,第一部件和第二部件中的每一者可以是不同的部件,并且飞行器组件的布置方式可以不同。

58.如将在下文中变得明显的,架肋24被示出处于整个组装过程的中途,其中,上覆盖件21和下覆盖件22已经相对于架肋24定位(尽管在图2中,出于简洁的目的将上覆盖件和下覆盖件从视图中省略)并且紧固孔29穿过上覆盖件和下覆盖件以及架肋24形成,但在插入紧固件之前。

59.参照图3至图7,现在将描述用于组装飞行器组件30、例如机翼盒20的过程。该组装过程将通过参照第一部件40和第二部件50进行描述。以上所述的第一部件40和第二部件50分别作为架肋和覆盖件,然而,应当理解的是,第一部件和第二部件以及组装过程可以涉及飞行器的替代性部件。此外,应当理解的是,组装过程可以应用于多于两个的部件,例如具有位于堆叠构型中的部分的三个部件。

60.第一部件40的本体41在图3中示意性地示出。本体41可以包括凸缘。第一部件40形成为一件式部件。本体41具有第一侧部42和第二侧部43。尽管第一侧部42和第二侧部43被示出彼此平行,但应当理解的是,第一侧部42和第二侧部43可以相对于彼此倾斜地形成。

61.插入部44位于本体41中。插入部44被容纳成延伸穿过本体41。插入部44与本体41形成干涉配合。插入部44可以位于凸缘中。应当理解的是,插入部可以以不同的构型容纳在本体41中。插入部44与本体41之间的配合足以允许插入部44与本体41之间的沿剪切载荷方向的无缝载荷传递。插入部44和本体41是预先组装的。插入部44与本体41预先形成。

62.插入部44是实心部分。也就是说,插入部44在不存在延伸穿过该插入部的一个或更多个孔——紧固件可以穿过所述一个或更多个孔而被接纳——的情况下形成。插入部44

是位于本体41中的孔口45中的盘形部。插入部是筒形的,然而,应当理解的是,插入部44可以具有替代性构型。例如,插入部44可以具有非圆形的横截面并且可以具有形成在该插入部44中的一个或更多个突出部和/或凹部。

63.第一部件40的本体41由钛合金形成。钛合金通常具有至少300hv的材料强度,尽管一些合金、例如取决于处理方式可以具有更低的硬度。可以使用替代性材料。例如,第一部件40的本体41可以由钢形成。形成第一部分40的本体41的材料的材料硬度具有至少200hv的材料硬度值。这种材料通常需要在例如通过使用钻头或磨削工具对穿过该材料的孔进行机加工之后去毛刺。

64.插入部44由与本体41不同的材料形成。插入部44由铝形成。插入部44可以由替代性材料、比如碳纤维加强塑料(cfrp)形成。形成插入部44的材料是比形成本体41的材料更软的材料。也就是说,插入部44的材料硬度小于本体41的材料硬度。形成插入部44的材料具有小于200hv的材料硬度。然而,应当理解的是,这取决于本体41的相对的材料硬度。也就是说,插入部44的材料硬度小于本体41的材料硬度。插入部44具有足够的外部尺寸以容纳孔,该孔用于接纳穿过该孔的紧固件。穿过插入部形成的孔所需的大小应该足以容纳用于将部件40、50紧固在部件安装孔26处所需的紧固件。插入部44位于部件安装点26中的预先确定的一个部件安装点处。插入部44构造成定尺寸成容纳建立在如为组装飞行器组件30所预先确定的部件安装点26处的任何公差。

65.本文中通过参照作为材料硬度的量度的维氏硬度(hv)对硬度进行描述,然而应当理解的是,可以使用其他方法来确定材料硬度。维氏硬度值的示例在下面提供:

66.材料维氏硬度ti-6al-2sn-4zr-2mo(ti-6-2-4-2),片材333钛ti-6al-4v(等级5),退火的349钛ti-6al-4v(等级5),sta396ti-15v-3cr-3al-3sn固溶处理的222钢s99锻造286铝2014-t451118铝2014-t651155铝7050-t7651171玻璃纤维加强塑料62-74碳纤维加强塑料80-100

67.参照图4,第一部件40与第二部件50对准。第二部件50移动成与本体41的第一侧部42抵接。第一部件40和第二部件50对准以在预先确定的堆叠的布置方式紧固在一起。

68.第二部件50包括本体51。本体51可以形成第二部件50的全部或一部分。本体51可以包括凸缘。第二部件50由碳纤维加强塑料形成。应当理解的是,第二部件50可以由诸如铝、钛或钢的替代性材料形成。

69.在本构型中,第二部件50被示出具有预先形成的孔52。该预先形成的孔52延伸穿过本体51。孔52可以在将第一部件40和第二部件50放到一起之前预先形成。孔52可以在组装过程期间形成。将会认识的是,在第二部件由材料硬度与插入部的材料硬度大致对应的材料形成的实施方式中,那么在组装期间形成的任何孔可以形成为不需要随后的去毛刺操

作。

70.孔52与插入部44对准。也就是说,孔52与插入部44完全交叠。孔52不与本体41交叠。在孔52于组装过程期间形成的布置方式中,那么孔的位置被预先限定为部件安装点26。插入部44定尺寸成与预先形成的孔52相当以容纳在部件40、50的组装期间建立的任何预先确定的公差。

71.预先形成的孔52具有第二部件孔轴线53。应当注意的是,第二部件孔轴线53偏离插入部44的中心轴线46。在没有未对准或建立公差的情况下,那么第二部件孔轴线53和插入部44的中心轴线46可以是同轴的。

72.在第一部件40和第二部件50以用于组装的布置方式对准时,执行机加工操作。该机加工操作钻出孔。钻头60用于在插入部44中钻出通孔47。钻头60是钻孔工具。可以使用磨削工具来钻出通孔47。钻头60在部件安装点26处对准。在第二部件50中的钻孔52预先形成的实施方式中,那么钻头60可以与预先形成的孔52的轴线53对准。替代性地,部件安装点26被确定并且钻头60被用于形成穿过第一部件40和第二部件50两者的孔。在图5中,钻头60被示出为在机加工操作期间与插入部44部分地接合。钻头60沿着穿过第二部件50并且到第一部件40中的方向作用。在实施方式中,可以使用相反的方向。

73.形成机加工孔的机加工操作确保穿过第一部件40和第二部件50两者的孔52、47的对准。孔47、52形成紧固孔48。第二部件中的孔52的轴线53因此与第一部件40中的通孔47的轴线同轴。通孔47形成为完全地穿过插入部44。插入部44围绕通孔47形成套环。

74.一旦机加工操作完成,执行紧固操作。紧固件70插入穿过紧固孔48。紧固件70紧固在接合位置中以将第一部件40和第二部件50彼此安装。将会认识的是,在机加工操作之后,不需要对第一部件40或第二部件50中的任一者进行去毛刺,特别是在机加工过程作用在较软的材料上时。插入部的材料硬度小于围绕插入部的材料的对应材料硬度。

75.应当理解的是,其他材料特性可以有助于辅助机加工操作。例如,在实施方式中,插入部的材料韧性、材料磨损性和材料延展性中的至少一者小于本体的对应的材料韧性、材料磨损性和材料延展性。

76.紧固件70被示出为螺栓71与螺母72装置。然而,应当理解的是,紧固件70可以是单面紧固件。也就是说,紧固件插入穿过紧固孔48并且仅从组件的一侧与第一部件40和第二部件50中的两者接合。这种装置的优点是,机加工操作和紧固操作可以仅从组件30的第二部件侧部执行。

77.插入部44与本体41之间的干涉配合使得剪切载荷足以从第一部件40与紧固件70之间传递至第二部件50。在图7中,紧固件的第一部件侧部被示出仅与插入部44接触,然而应当理解的是,紧固件70的端部73可以构造成在本体41的至少一部分上延伸。这样的构型将辅助拉动载荷在第一部件40上的传递。

78.在图8中示出另一实施方式。图8中的实施方式与上述实施方式大体相同且组装过程大体相同,并且因此将在本文中省略详细描述。然而,在该实施方式中,插入部的构型不同。图8示出了具有第一部件40和第二部件50的部分组装的飞行器组件30。部分形成的飞行器组件30被示出为在机加工操作之后但在紧固操作之前。因此,通孔87穿过插入部80形成。插入部80接纳在第一部件40的本体51中。插入部80与以上所述的插入部44大体相同,然而,在该实施方式中,插入部80包括唇状部88。该唇状部88是周向延伸的凸缘。唇状部88可以具

有不同的构型,并且仅部分地围绕插入部80延伸。唇状部88向外突出。唇状部88是突出部。唇状部88接纳在本体41的肩部49上。唇状部88接纳在肩部49与本体41的第一侧部42之间。唇状部88有助于将插入部44保持在本体41中。当组装时,唇状部88接纳在第一部件40的本体41的肩部49与第二部件50之间。因此,插入部44能够处理作用在飞行器组件30上的更大的拉动载荷。在实施方式中,唇状部88是埋头孔。

79.参照图9,示出了另一实施方式。该实施方式的布置方式与以上所示的实施方式大体相同。图9示出了在与第二部件50组装之前且在机加工操作之前的第一部件40。因此,没有孔穿过插入部形成。插入部90被示出位于第一部件40的本体41中。插入部90具有键构型91。该键构型包括键93和键槽92。键93从插入部的主要部分突出。在本实施方式中,键93径向向外地突出。键93接纳在本体41中的对应的键槽92中。键93可以具有不同的构型并且可以包括两个或更多个键特征。键构型91有助于防止插入部90和本体41的例如比如可能在加工过程期间被施加的任何相对旋转。

80.在上述实施方式中的每个实施方式中,应当理解的是,插入部和本体一起形成作为一件式部件的第一部件40。第一部件40包括与本体41预先组装的多个插入部。插入部90的位置与预先确定的部件安装点26的定位相对应。插入部在没有形成在其中的任何通孔——紧固件可以穿过该通孔接合——的情况下预先形成,并且因此,紧固件接纳孔在组装过程期间形成。已经认识到的是,通过使用比部件的本体的材料相对更软的材料,可以消除在插入部中形成孔之后进行随后的机加工过程的需要,并且因此减少组装时间。将会认识的是,在一些实施方式中,布置成接纳紧固件的两个或更多个通孔可以形成在单个插入部中。

81.在图2中示出的实施方式——在该实施方式中,第一部件是起落架肋24并且第二部件是覆盖件21、22中的一者——中,应当理解的是,需要承载相当大的载荷传递的部件可能导致覆盖件必须被移除以便对部件中的机加工的孔进行去毛刺。然而,在上述布置方式的情况下,已经认识到的是,插入部可以用于允许孔形成在相对较软的材料中以消除进一步机加工的需求,并且因此消除了将覆盖件移除的需求。因此,可以减少组装过程的组装时间和复杂性。此外,因为工具、例如在组装过程期间使用的钻头仅需要作用在较软的材料硬度上,那么这些工具上的磨损被最小化。

82.当词语“或”出现时,这将被解释为表示“和/或”的意思,使得所涉及的物体不一定是互相排斥的,并且可以以任何适当的组合使用。

83.尽管上面已经参照一个或更多个优选实施方式对本发明进行描述,但应当理解的是,可以在不脱离如在所附权利要求中限定的本发明的范围的情况下作出各种变化和修改。