1.本发明涉及微型飞行器技术领域,具体涉及一种弹性扑动机构、具有该弹性扑动机构的仿生机械蜻蜓飞行器及该飞行器的控制方法。

背景技术:

2.微型飞行器是指体积小于20cm,飞行距离大于5km,且滞空能力大于 15min的微小飞行器。微型飞行器具有体积小、质量轻、隐蔽性高与机动灵活的优势,能够广泛应用于军事侦查、目标搜索、通信中继等关键的敏感应用领域。与旋翼式、固定翼式微型飞行器相比,扑翼式飞行器由于具有形象的仿生外形与突出的低噪声优势,因此能够实现优异的隐蔽性能。此外,当飞行器几何尺寸减小时,小尺度下低雷诺数空气动力学特性造成旋翼、固定翼气动效率降低,因此旋翼式、固定翼式微型飞行器难以实现更进一步的微型化,且小尺寸下飞行器运行效率低、噪声大。扑翼系统在小尺度下能够有效规避低雷诺数空气动力学特性带来的负面影响,甚至能够在昆虫尺寸下保持较高的气动效率实现低噪声、高能效运行。

3.具有双对翼构造的仿生机械蜻蜓飞行器集平飞、滑翔、悬停等多种飞行模式于一体,具有较强的滞空能力和更高的机动性能。对于这类双对翼仿生飞行器,为了在有限的翅翼体积下提高升力,须最大限度提高翅翼扑动振幅,为了解决这一问题,国内外诸多团队采用类似于多级连杆、滑轮之类的振幅放大机构。这样的振幅放大机构造成扑动机构复杂,重量也相对较大,并且复杂的机械结构造成的机械振动增大了运行噪声,提高了故障率。

技术实现要素:

4.为了解决现有技术中的不足,本发明提供了一种弹性扑动机构、具有该弹性扑动机构的仿生机械蜻蜓飞行器及该飞行器的控制方法。

5.为实现上述目的,本发明采用了以下技术方案:

6.一种弹性扑动机构,包括驱动组件、齿轮组件和弹性组件;所述驱动组件包括底座和贯穿安装在底座上的电机,所述底座上设有转轴一、转轴二、转轴三和转轴四;所述齿轮组件包括安装在电机输出轴上的主动齿轮、安装在转轴一上的双联齿轮、安装在转轴二上且与双联齿轮的上层齿轮啮合相连的从动齿轮、安装在转轴三上的分动齿轮一和安装在转轴四上且与分动齿轮一啮合相连的分动齿轮二;所述从动齿轮通过连杆与分动齿轮一相连;所述双联齿轮的下层齿轮与主动齿轮啮合相连;所述弹性组件包括套设在转轴三上的扭簧一和套设在转轴四上的扭簧二,扭簧一的上端连接有翅翼座一,下端与分动齿轮一相连,扭簧二的上端连接有翅翼座二,下端与分动齿轮二相连。

7.进一步的,所述转轴三和转轴四的顶部安装有顶盖。

8.进一步的,所述底座上开设有电机安装孔,电机插入电机安装孔中且与电机安装孔过盈配合;所述主动齿轮上开设有轴孔一,电机的输出轴插入轴孔一中且与轴孔一过盈配合;所述双联齿轮上开设有轴孔二,所述转轴一穿过轴孔二且与轴孔二间隙配合;所述双

联齿轮的上层齿轮与下层齿轮均为直齿轮,上层齿轮与下层齿轮一体成型;所述从动齿轮上开设有轴孔三和轴孔二十,所述转轴二穿过轴孔三且与轴孔三间隙配合;所述分动齿轮一上开设有轴孔四、轴孔五和轴孔六,所述转轴三穿过轴孔四且与轴孔四间隙配合;所述分动齿轮二上开设有轴孔七、轴孔八和轴孔九,所述转轴四穿过轴孔七且轴孔七间隙配合;所述连杆的两端分别通过一销钉与分动齿轮一、从动齿轮相连,连杆的两端分别设有轴孔十和轴孔十一,其中,一个销钉的钉柱穿过轴孔十后插入到轴孔五中,该销钉的钉柱与轴孔十间隙配合,与轴孔五过盈配合,另一个销钉的钉柱穿过轴孔十一后插入到轴孔二十中,该销钉的钉柱与轴孔十一间隙配合,与轴孔二十过盈配合。

9.所述翅翼座一上开设有轴孔十二和轴孔十三,翅翼座二上开设有轴孔十四和轴孔十五,所述翅翼座一套设在扭簧一上方的转轴三的外侧,转轴三从轴孔十二中穿过且与轴孔十二间隙配合,所述扭簧一顶部的力臂插入至轴孔十三中且与轴孔十三过盈配合,扭簧一底部的力臂插入至轴孔六中且与轴孔六过盈配合,所述翅翼座二套设在扭簧二上方的转轴四的外侧,转轴四从轴孔十四中穿过且与轴孔十四间隙配合,所述扭簧二顶部的力臂插入至轴孔十五中且与轴孔十五过盈配合,扭簧二底部的力臂插入至轴孔九中且与轴孔九过盈配合。

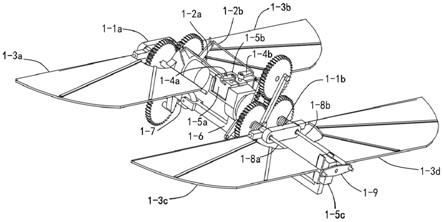

10.所述顶盖的两端分别开设有轴孔十六和轴孔十七,所述转轴三的上端穿入至轴孔十六中且与轴孔十六过盈配合,转轴四的上端穿入至轴孔十七中且与轴孔十七过盈配合;所述顶盖位于翅翼座一与翅翼座二的上方。

11.所述底座的下端一侧分别设有连接块一和连接块二,所述连接块一上开设有连接孔一,所述连接块二上开设有连接孔二;所述底座的底部设有连接块三,所述连接块三上开设有连接孔三;所述翅翼座一和翅翼座二上分别开设有一翅翼安装孔。

12.本发明还涉及一种具有上述弹性扑动机构的仿生机械蜻蜓飞行器,包括机身、两个弹性扑动机构、舵机系统和翅翼机构;两个弹性扑动机构包括通过万向节与机身前端相连的弹性扑动机构一和安装在机身中段的弹性扑动机构二。弹性扑动机构一、弹性扑动机构二分别用于驱动上、下两组翅翼运动,从而构成仿生机械蜻蜓飞行器整体。所述弹性扑动机构一和弹性扑动机构二均采用上述弹性扑动机构。所述舵机系统包括舵机一、舵机二、舵机三、舵机臂一、舵机臂二、舵机臂三、推拉连杆一和推拉连杆二。所述翅翼机构包括翅翼一、翅翼二、翅翼三和翅翼四,翅翼一与弹性扑动机构一中的翅翼座一相连,翅翼二与弹性扑动机构一中的翅翼座二相连,翅翼三和弹性扑动机构二中的翅翼座一相连,翅翼四和弹性扑动机构二中的翅翼座二相连;所述舵机臂一的一端安装在舵机一的输出轴上,另一端与推拉连杆一的一端相连,推拉连杆一的另一端与弹性扑动机构一的底座相连;所述舵机臂二的一端安装在舵机二的输出轴上,另一端与推拉连杆二的一端相连,推拉连杆二的另一端与弹性扑动机构一中的底座相连;舵机臂三的中间安装在舵机三的输出轴上,两端分别与翅翼三、翅翼四相连。

13.进一步的,所述舵机臂一和舵机臂二的结构相同,均包括舵机臂体一、开设在舵机臂体一一端的输出轴安装孔一和开设在舵机臂体一另一端的推拉连杆安装孔;所述舵机臂三为对称结构,包括舵机臂体二、开设在舵机臂体二中间的输出轴安装孔二和对称设置在输出轴安装孔两侧的舵机臂体二上的翅翼三安装孔和翅翼四安装孔;所述舵机一的舵机输出轴插入至舵机臂一的输出轴安装孔一内且与该输出轴安装孔一过盈配合;所述舵机二的

舵机输出轴插入至舵机臂二的输出轴安装孔一内且与该输出轴安装孔一过盈配合;所述舵机三的舵机输出轴插入至舵机臂三的输出轴安装孔二中且与输出轴安装孔二过盈配合。

14.进一步的,所述推拉连杆一和推拉连杆二的结构相同,均包括连杆主体、设置在连杆主体一端的u型端部和设置在连杆主体另一端的z型端部;所述连杆主体、u型端部及z型端部采用一根刚性金属棒一体折弯而成;所述推拉连杆一的u型端部卡接在弹性扑动机构一中的底座上的连接孔一中,z型端部卡接在舵机臂一的推拉连杆安装孔中;所述推拉连杆二的u型端部卡接在弹性扑动机构一中的底座上的连接孔二中,z型端部卡接在舵机臂二的推拉连杆安装孔中。

15.进一步的,所述机身包括机身主体、设置在机身主体前端的u型铰链座一、设置在机身主体中段上方的舵机一安装卡口、舵机二安装卡口和电机安装卡口以及设置在机身主体后端的舵机三安装卡口;所述舵机一安装在舵机一安装卡口中,舵机二安装在舵机二安装卡口中,舵机三安装在舵机三安装卡口中。弹性扑动机构二中的电机的头部装入底座上的电机安装孔中,电机的尾部安装在电机安装卡口中。

16.进一步的,所述万向节包括u型铰链座二、开设在u型铰链座二上端的贯穿的安装孔一和安装孔二以及开设在u型铰链座二下端的安装孔三;所述弹性扑动机构一中的连接块三嵌入安装在u型铰链座二中,连接孔三、安装孔一与安装孔二三者同心,且该连接块三通过销钉一与u型铰链座二相连,销钉一依次穿过安装孔一、连接孔三和安装孔二,销钉一与安装孔一及安装孔二间隙配合、与连接孔三过盈配合。

17.所述u型铰链座二嵌入安装在机身上的u型铰链座一中且通过销钉二与 u型铰链座二相连,所述机身上的u型铰链座一上开设有安装孔四和安装孔五,安装孔三、安装孔四与安装孔五同心,销钉二依次穿过安装孔四、安装孔三和安装孔五,销钉二与安装孔四及安装孔五间隙配合、与安装孔三过盈配合。

18.进一步的,所述翅翼一、翅翼二、翅翼三和翅翼四的结构相同,均包括横梁、纵梁、翅脉一、翅脉二以及粘接在横梁、纵梁、翅脉一与翅脉二上的翅膜;所述横梁采用轻质刚性材料,所述纵梁采用轻质弹性材料,所述翅膜采用柔性薄膜材料,所述翅脉一与翅脉二采用碳纤维薄片;所述横梁的根部插入至翅翼安装孔中;所述转轴三的顶部开设有轴孔十八,转轴四的顶部开设有轴孔十九,所述轴孔十八和轴孔十九均用于相应的翅翼的纵梁的根部插入固定。

19.本发明还涉及一种上述仿生机械蜻蜓飞行器的控制方法,该方法包括以下步骤:

20.s1、横滚调节:当舵机臂一、舵机臂二同时顺时针旋转时,推拉连杆一向上运动,推拉连杆二向下运动,使弹性扑动机构一向右倾转,同时弹性扑动机构一的升力作用中心同步向右倾转,并产生使机身向右滚转的姿态调节力矩;当舵机臂一、舵机臂二同时逆时针旋转时,推拉连杆一向下运动,推拉连杆二向上运动,使弹性扑动机构一向左倾转,同时弹性扑动机构一的升力作用中心同步向左倾转,并产生使机身向左滚转的姿态调节力矩。

21.s2、俯仰调节:当舵机臂一逆时针旋转,舵机臂二顺时针旋转时,推拉连杆一、推动拉杆二均向下运动,使弹性扑动机构一向后倾转,同时弹性扑动机构一的升力作用中心同步向后倾转,并产生使机身后仰的姿态调节力矩;当舵机臂一顺时针旋转,舵机臂二逆时针旋转时,推拉连杆一、推动连杆二均向上运动,使弹性扑动机构一向前倾转,同时弹性扑动机构二升力作用中心同步向前倾转并产生使机身前倾的姿态调节力矩。

22.s3、偏航调节:当舵机臂三逆时针旋转时,同步拖动翅翼三的纵梁和翅翼四的纵梁逆时针旋转,使翅翼形状逆时针扭转,进而产生使机身向右偏航的姿态调节力矩;当舵机臂三顺时针旋转时,同步拖动翅翼三的纵梁和翅翼四的纵梁顺时针旋转,使翅翼形状顺时针扭转,进而产生使机身向左偏航的姿态调节力矩。

23.在横滚调节和俯仰调节过程中,弹性扑动机构一、弹性扑动机构二中的主动齿轮与双联齿轮的下层齿轮相啮合,双联齿轮的上层齿轮与从动齿轮相啮合;当电机驱动主动齿轮转动时,主动齿轮将驱动双联齿轮绕底座上的转轴一转动,同时双联齿轮的上层齿轮驱动从动齿轮绕转轴二转动;由于连杆在销钉约束下连接从动齿轮与分动齿轮一,当从动齿轮转动时,分动齿轮一绕转轴三往复摆动,同时由于分动齿轮二与分动齿轮一啮合相连,分动齿轮二将绕转轴四与分动齿轮一同步往复摆动;由于翅翼座一、翅翼座二分别通过扭簧一、扭簧二与分动齿轮一、分动齿轮二相连,因此,当分动齿轮一、分动齿轮二分别绕转轴三、转轴四往复摆动时,翅翼座一、翅翼座二将绕转轴三、转轴四同步往复摆动;当电机转速增大时,翅翼座一、翅翼座二绕转轴三、转轴四同步往复摆动频率增高,翅翼座一、翅翼座二分别摆动至极限位置时,受惯性影响,将压缩扭簧一、扭簧二使往复摆动幅度增大。

24.弹性扑动机构一、弹性扑动机构二与舵机系统(包括舵机一、舵机二、舵机三)之间的运行是相互独立的,舵机一、舵机二及其附件相互配合实现俯仰、横滚控制,舵机三及其附件用于实现偏航控制。步骤s1、s2、s3始终同时发生,之间互不干涉。

25.和现有技术相比,本发明的优点为:

26.(1)本发明提出一种弹性扑动机构作为飞行器的扑翼驱动机构,采用齿轮减速组放大转矩,调节电机运行工况。且只需一组弹性部件即可实现动态条件下振幅放大,无需复杂的多级连杆,简化了机械结构,减少了零部件数量,减轻了重量,而且弹性传动部件能够回收动能,提高传动效率和能量传递效率,减小零部件磨损,减弱运行噪声,提高了工作可靠性,解决了扑翼的高能效大振幅驱动问题。

27.(2)本发明提出一种基于上述弹性扑动机构,且具有四组翅翼的仿生机械蜻蜓飞行器,其采用两只直流电机与两组弹性扑动机构驱动翅翼扑动,并借助三只伺服舵机调整机构结构产生姿态调节力与力矩。

28.(3)本发明结合仿生学研究启发,提出了一种并联臂构造的扑动机构倾转结构,简化了操纵系统机械结构,使操纵系统体积更加紧凑、重量更轻,同时提高了扑动平面倾转动作响应速度,有效解决了仿生机械蜻蜓飞行器高性能飞行操纵控制问题。

29.(4)本发明还提出了相应的飞行操纵控制方法,能够实现任意姿态下对横滚、俯仰、偏航三自由度飞行姿态的有效控制。

附图说明

30.图1是弹性扑动机构的结构示意图;

31.图2a是顶盖的结构示意图;

32.图2b是翅翼座一、翅翼座二的结构示意图;

33.图2c是连杆的结构示意图;

34.图2d是分动齿轮一、分动齿轮二的结构示意图;

35.图2e是主动齿轮的结构示意图;

与从动齿轮2

‑

8配合实现二级减速,双联齿轮2

‑

9 能够有效提高传动比。本发明所述的弹性扑动机构,采用两级齿轮减速机构,能够有效提升齿轮传动机构输出扭矩,将电机实际工况调节至理想工作区间。分动齿轮组将单一摆动输出转化为双组同步反向输出。

55.如图2所示,顶盖2

‑

1上具有轴孔十六2

‑1‑

1a和轴孔十七2

‑1‑

1b;翅翼座一2

‑

2a、翅翼座二2

‑

2b上具有翅翼安装孔2

‑2‑

1、轴孔十二2

‑2‑

2和轴孔十三 2

‑2‑

3;扭簧一2

‑

3a、扭簧二2

‑

3b的两端具有两个相互平行的力臂;销钉2

‑

4a、 2

‑

4b具有钉柱;连杆2

‑

5的两端分别具有轴孔十2

‑5‑

1a、轴孔十一2

‑5‑

1b;分动齿轮一2

‑

6a、分动齿轮二2

‑

6b为标准直齿轮,分动齿轮一具有轴孔五2

‑6‑

1、轴孔四2

‑6‑

2、轴孔六2

‑6‑

3,分动齿轮二具有轴孔七、轴孔八和轴孔九。主动齿轮2

‑

7为标准直齿轮,其上具有轴孔一2

‑7‑

1;从动齿轮2

‑

8为标准直齿轮,其上具有轴孔三2

‑8‑

1、轴孔二十2

‑8‑

2;双联齿轮2

‑

9由两个标准直齿轮2

‑9‑

1、2

‑9‑

2一体制造而成,且中间具有轴孔二2

‑9‑

3。底座2

‑

10上具有转轴三2

‑

10

‑

1a、转轴四2

‑

10

‑

1b,分别贯穿转轴三2

‑

10

‑

1a、转轴四2

‑

10

‑

1b的轴孔十八2

‑

10

‑

2a、轴孔十九2

‑

10

‑

2b,电机安装孔2

‑

10

‑

3,转轴一2

‑

10

‑

4、转轴二2

‑

10

‑

5,连接孔一2

‑

10

‑

6a、连接孔二2

‑

10

‑

6b以及连接孔三2

‑

10

‑

7。电机2

‑

11插入底座2

‑

10 的电机安装孔2

‑

10

‑

3通过过盈配合实现固定,且其输出轴插入主动齿轮2

‑

7的轴孔一2

‑7‑

1通过过盈配合固定。双联齿轮2

‑

9的轴孔二2

‑9‑

3与底座2

‑

10的转轴一2

‑

10

‑

4间隙配合,且其上的齿轮2

‑9‑

2与主动齿轮2

‑

7啮合;从动齿轮 2

‑

8的轴孔三2

‑8‑

1与底座2

‑

10的转轴二2

‑

10

‑

5间隙配合,并与双联齿轮2

‑

9 上的齿轮2

‑9‑

1啮合;分动齿轮一2

‑

6a的轴孔四2

‑6‑

2、分动齿轮二2

‑

6b的轴孔七分别与底座2

‑

10上的转轴三2

‑

10

‑

1a、转轴四2

‑

10

‑

1b间隙配合。销钉2

‑

4a、销钉2

‑

4b的钉柱2

‑4‑

1分别穿过连杆2

‑

5两端的轴孔十2

‑5‑

1a和轴孔十一2

‑5‑

1b 插入分动齿轮一2

‑

6a的轴孔五2

‑6‑

1以及从动齿轮2

‑

8的轴孔二十2

‑8‑

2中,且与轴孔十2

‑5‑

1a、轴孔十一2

‑5‑

1b间隙配合,与分动齿轮一2

‑

6a的轴孔五 2

‑6‑

1以及从动齿轮2

‑

8的轴孔二十2

‑8‑

2过盈配合实现固定。扭簧一2

‑

3a、扭簧二2

‑

3b分别穿过底座2

‑

10上的转轴三2

‑

10

‑

1a和转轴四2

‑

10

‑

1b,且其底部的力臂分别插入分动齿轮一2

‑

6a的轴孔六和分动齿轮2

‑

6b的轴孔九,并通过过盈配合固定;翅翼座一2

‑

2a的轴孔十二2

‑2‑

2和翅翼座二2

‑

2b的轴孔十五分别穿过底座2

‑

10上的转轴三2

‑

10

‑

1a和转轴四2

‑

10

‑

1b,并与之间隙配合,且其上的轴孔十三2

‑2‑

3、轴孔十五分别穿入扭簧一2

‑

3a、扭簧二2

‑

3b的顶端力臂与之过盈配合。顶盖2

‑

1两端的轴孔十六2

‑1‑

1a和轴孔十七2

‑1‑

1b分别与底座2

‑

10上的转轴三2

‑

10

‑

1a和转轴四2

‑

10

‑

1b过盈配合。当电机2

‑

11旋转时,驱动主动齿轮2

‑

7旋转;主动齿轮2

‑

7与双联齿轮2

‑

9上的下层齿轮2

‑9‑

2啮合,进而驱动双联齿轮2

‑

9旋转;双联齿轮2

‑

9上的上层齿轮2

‑9‑

1与从动齿轮2

‑

8 啮合,最终驱动从动齿轮2

‑

8同步旋转。从动齿轮2

‑

8、连杆2

‑

5、分动齿轮一 2

‑

6a以及销钉2

‑

4a与2

‑

4b构成曲柄摇杆机构,当从动齿轮2

‑

8绕底座2

‑

10转轴二2

‑

10

‑

5转动时,连杆2

‑

5的轴孔十一2

‑5‑

1b在销钉2

‑

4b的约束下同步绕转轴二2

‑

10

‑

5转动并通过连杆2

‑

5驱动分动齿轮一2

‑

6a绕转轴三2

‑

10

‑

1a摆动。由于分动齿轮一2

‑

6a与分动齿轮二2

‑

6b相互啮合,分动齿轮二2

‑

6b也将绕转轴四2

‑

10

‑

1b摆动。由于扭簧一2

‑

3a、扭簧二2

‑

3b分别穿过底座2

‑

10上的转轴三2

‑

10

‑

1a、转轴四2

‑

10

‑

1b,且其底部的力臂分别插入分动齿轮一2

‑

6a的轴孔六2

‑6‑

3、分动齿轮二2

‑

6b的轴孔九,并通过过盈配合固定,且翅翼座一2

‑

2a 的轴孔十二2

‑2‑

2、翅翼座二2

‑

2b的轴孔十四分别穿过底座2

‑

10上的转轴三 2

‑

10

‑

1a、转轴四2

‑

10

‑

1b,并与之间隙配合,且其上的轴孔十三2

‑2‑

3、轴孔十五分别穿入扭簧一2

‑

3a、扭簧二2

‑

3b顶端力臂与之过盈配合,因此,通过扭簧一2

‑

3a、扭簧二2

‑

3b的连接,翅翼座一2

‑

2a、翅翼座二2

‑

2b也将分别绕转轴三2

‑

10

‑

1a、转轴四2

‑

10

‑

1b摆动。当电机2

‑

11转速增加时,翅翼座一2

‑

2a、翅翼座二2

‑

2b的摆动频率同步增大,在翅翼座一2

‑

2a、翅翼座二2

‑

2b分别摆动至极限位置时,由于惯性,扭簧一2

‑

3a、扭簧二2

‑

3b将被扭转,从而实现将摆动振幅放大。此外在扭簧一2

‑

3a、扭簧二2

‑

3b扭转的过程中能够将动能转化为弹性势能存储起来并在回复的过程中将弹性势能释放转化为动能。这一过程中,扭簧能够起到减震的作用,显著减少扑动时机械零部件之间的冲击、减小机械损耗、减弱运行噪声并提高能量转化效率。

56.万向节1

‑

7的构造如图5a所示,其上具有u型铰链座二1

‑7‑

2,u型铰链座二1

‑7‑

2内具有贯穿的安装孔一1

‑7‑

1a和安装孔二1

‑7‑

1b,底部具有安装孔三1

‑7‑

3,且安装孔一1

‑7‑

1a及安装孔二1

‑7‑

1b与安装孔三1

‑7‑

3正交。万向节1

‑

7,用于连接机身与弹性扑动机构一,同时确保弹性扑动机构一能够相对机身前后、左右倾转,从而产生姿态调节力矩。如图5b所示,弹性扑动机构一1

‑

1a的底座2

‑

10底部的连接孔三2

‑

10

‑

7装入万向节1

‑

7的u型铰链座二 1

‑7‑

2并与贯穿的安装孔一1

‑7‑

1a和安装孔二1

‑7‑

1b同心;销钉4

‑

1b穿过底座 2

‑

10底部的连接孔三2

‑

10

‑

7并与之过盈配合,同时插入u型铰链座二1

‑7‑

2 内的安装孔一1

‑7‑

1a和安装孔二1

‑7‑

1b并与之间隙配合。万向节1

‑

7底部安装孔三1

‑7‑

3插入机身1

‑

6的u型铰链座二1

‑6‑

2并与其内的安装孔一1

‑6‑

1a、安装孔二1

‑6‑

1b同心;销钉4

‑

1a穿过万向节1

‑

7底部的安装孔三1

‑7‑

3并与之过盈配合,同时插入机身1

‑

6的安装孔一1

‑6‑

1a、安装孔二1

‑6‑

1b并与之间隙配合。因此,通过万向节1

‑

7、销钉4

‑

1a、销钉4

‑

1b的连接及约束下,弹性扑动机构一1

‑

1a能够同时相对机身1

‑

6前后、左右倾转。

57.在弹性扑动机构一1

‑

1a的左右两侧分别装有翅翼一1

‑

3a与翅翼二1

‑

3b,在弹性扑动机构二1

‑

1b的左右两侧分别装有翅翼三1

‑

3c和翅翼四1

‑

3d。翅翼一1

‑

3a、翅翼二1

‑

3b、翅翼三1

‑

3c和翅翼四1

‑

3d的构造相同,如图4所示,其主要由横梁3

‑

1、纵梁3

‑

2、翅膜3

‑

3、翅脉一3

‑

4、翅脉二3

‑

5组成。横梁 3

‑

1由轻质刚性材料制成,纵梁3

‑

2由轻质弹性材料制成,翅膜3

‑

3由柔性薄膜材料制成,翅脉3

‑

4、翅脉3

‑

5由碳纤维薄片制成。翅膜的两个边缘分别采用粘合剂黏着在横梁3

‑

1、纵梁3

‑

2上,且其上粘着的翅脉一3

‑

4、翅脉二3

‑

5能够起到加强的作用。横梁3

‑

1的根部插入翅翼座一2

‑

2a、翅翼座2

‑

2b的翅翼安装孔2

‑2‑

1中通过过盈配合实现固定,同时纵梁3

‑

2插入底座2

‑

10的轴孔十八 2

‑

10

‑

2a和轴孔十九2

‑

10

‑

2b并通过过盈配合固定。

58.如图7所示,舵机系统主要用于飞行操纵控制,其包括:舵机一1

‑

5a、舵机二1

‑

5b、舵机三1

‑

5c,舵机臂一1

‑

4a、舵机臂二1

‑

4b、舵机臂三1

‑

9,推拉连杆一1

‑

2a、推拉连杆二1

‑

2b。推拉连杆一1

‑

2a、推拉连杆二1

‑

2b,分别用于连接舵机臂一、舵机臂二与弹性扑动机构一,并与之相互配合使弹性扑动机构一能够相对机身前后、左右倾转,最终实现飞行操纵控制。舵机一1

‑

5a、舵机二1

‑

5b、舵机三1

‑

5c的构造相同。舵机臂一1

‑

4a和舵机臂二1

‑

4b构造相同,其上具有输出轴安装孔一1

‑4‑

1和推拉连杆安装孔1

‑4‑

2;舵机臂三1

‑

9为对称构造,其上具有输出轴安装孔二1

‑9‑

2,两侧对称分布有翅翼三安装孔1

‑9‑

1a 和翅翼四安装孔1

‑9‑

1b;推拉连杆一1

‑

2a和推拉连杆1

‑

2b构造相同,由一根刚性金属棒一体折弯而成,在其两端分别具有u型端1

‑2‑

1、z型端1

‑2‑

2。舵机一1

‑

5a、舵机二1

‑

5b分别装入机身1

‑

6的舵机一安装卡口1

‑6‑

3a和舵机二安装卡口1

‑6‑

3b内,舵机一1

‑

5a和舵机二1

‑

5b的输出轴分别插入舵机臂一1

‑

4a、舵机臂二1

‑

4b的输出轴安装孔一1

‑4‑

1内通过过盈配合固定。推拉连杆一1

‑

2a 及推拉连杆1

‑

2b的u型端1

‑2‑

1分别扣入弹性扑动机构1

‑

1a的底座2

‑

10底部的连接孔一2

‑

10

‑

6a、连接孔二2

‑

10

‑

6b,推拉连杆一1

‑

2a及推拉连杆1

‑

2b的z 型端1

‑2‑

2分别扣入舵机臂一1

‑

4a、舵机臂二1

‑

4b末端的推拉连杆安装孔1

‑4‑

2 中;舵机三1

‑

5c装入机身1

‑

6的舵机安装卡口三1

‑6‑

3c内,其输出轴插入舵机臂三1

‑

9的输出轴安装孔二1

‑9‑

2进行过盈配合,且翅翼三1

‑

3c的纵梁1

‑

8a、翅翼四1

‑

3d的纵梁1

‑

8b的末端分别插入其两端的孔1

‑9‑

1a、1

‑9‑

1b。

59.本发明提出了一套并联臂构造的扑动机构倾转结构,借助倾转结构能够实现扑动平面的前后、左右倾转分别实现俯仰、横滚运动调节,并通过扭转翅翼纵梁改变翅翼形态实现偏航运动调节,其具体方法如下:

60.横滚调节:如图8所示,当舵机臂一1

‑

4a、舵机臂二1

‑

4b同时顺时针旋转时,推拉连杆一1

‑

2a向上运动,推拉连杆二1

‑

2b向下运动,使弹性扑动机构一1

‑

1a向右倾转,同时弹性扑动机构一1

‑

1a升力作用中心同步向右倾转,并产生使机身向右滚转的姿态调节力矩;当舵机臂一1

‑

4a、舵机臂二1

‑

4b同时逆时针旋转时,推拉连杆一1

‑

2a向下运动,推拉连杆二1

‑

2b向上运动,使弹性扑动机构一1

‑

1a向左倾转,同时弹性扑动机构一1

‑

1a升力作用中心同步向左倾转并产生使机身向左滚转的姿态调节力矩。

61.俯仰调节:如图9所示,当舵机臂一1

‑

4a逆时针旋转,舵机臂二1

‑

4b顺时针旋转时,推拉连杆一1

‑

2a和推拉连杆二1

‑

2b均向下运动,使弹性扑动机构一1

‑

1a向后倾转,同时弹性扑动机构一1

‑

1a的升力作用中心同步向后倾转,并产生使机身后仰的姿态调节力矩;当舵机臂一1

‑

4a顺时针旋转,舵机臂二 1

‑

4b逆时针旋转时,推拉连杆一1

‑

2a和推拉连杆二1

‑

2b均向上运动,使弹性扑动机构一1

‑

1a向前倾转,同时弹性扑动机构一1

‑

1a的升力作用中心同步向前倾转并产生使机身前倾的姿态调节力矩。

62.偏航调节:如图10所示,当舵机臂三1

‑

9逆时针旋转时同步拖动翅翼三的纵梁1

‑

8a和翅翼四的纵梁1

‑

8b逆时针旋转,使翅翼形状逆时针扭转进而产生使机身向右偏航的姿态调节力矩;当舵机臂三1

‑

9顺时针旋转时同步拖动翅翼三的纵梁1

‑

8a和翅翼四的纵梁1

‑

8b顺时针旋转,使翅翼形状顺时针扭转进而产生使机身向左偏航的姿态调节力矩。

63.在横滚调节和俯仰调节过程中,弹性扑动机构一1

‑

1a、弹性扑动机构二 1

‑

1b中的主动齿轮2

‑

7与双联齿轮2

‑

9的下层齿轮2

‑9‑

2相啮合,双联齿轮2

‑

9 的上层齿轮2

‑9‑

1与从动齿轮2

‑

8相啮合;当电机2

‑

11驱动主动齿轮2

‑

7转动时,主动齿轮2

‑

7将驱动双联齿轮2

‑

9绕底座2

‑

10上的转轴一2

‑

10

‑

4转动,同时双联齿轮2

‑

9的上层齿轮2

‑9‑

1驱动从动齿轮2

‑

8绕转轴二2

‑

10

‑

5转动;由于连杆2

‑

5在销钉约束下连接从动齿轮2

‑

8与分动齿轮一2

‑

6a,当从动齿轮2

‑

8 转动时,分动齿轮一2

‑

6a绕转轴三2

‑

10

‑

1a往复摆动,同时由于分动齿轮二2

‑

6b 与分动齿轮一2

‑

6a啮合相连,分动齿轮二2

‑

6b将绕转轴四2

‑

10

‑

1b与分动齿轮一2

‑

6a同步往复摆动;由于翅翼座一2

‑

2a、翅翼座二2

‑

2b分别通过扭簧一2

‑

3a、扭簧二2

‑

3b与分动齿轮一2

‑

6a、分动齿轮二2

‑

6b相连,因此,当分动齿轮一2

‑

6a、分动齿轮二2

‑

6b分别绕转轴三2

‑

10

‑

1a、转轴四2

‑

10

‑

1b往复摆动时,翅翼座一2

‑

2a、翅翼座二2

‑

2b将绕转轴三2

‑

10

‑

1a、转轴四2

‑

10

‑

1b同步往复摆动;当电机2

‑

11转速增大时,翅翼座一2

‑

2a、翅翼座二2

‑

2b绕转轴三2

‑

10

‑

1a、转轴四2

‑

10

‑

1b同步往复摆动频率增高,翅翼座一2

‑

2a、翅翼座二 2

‑

2b分别摆动至极限位置时,受惯性影响,将压缩扭簧一2

‑

3a、扭簧二2

‑

3b 使往复摆动幅度增大。

64.弹性扑动机构一1

‑

1a、弹性扑动机构二1

‑

1b与舵机系统(包括舵机一、舵机二、舵

机三)之间的运行是相互独立的,舵机一、舵机二及其附件相互配合实现俯仰、横滚控制,舵机三及其附件用于实现偏航控制。步骤s1、s2、 s3始终同时发生,之间互不干涉。

65.以上所述的实施例仅仅是对本发明的优选实施方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案作出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。