1.本实用新型属于跳伞模拟训练设施技术领域,具体涉及一种伞降模拟系统用驱动总成。

背景技术:

2.市面上目前有的伞降模拟训练系统,是一个综合应用机电一体、传感、交互、全三维虚拟现实等技术,可以完整模拟准备离机、三步离机、开伞、操纵、着陆、考核等跳伞训练全过程,可以模拟飞机、降落伞、天候、开伞气流、环境声音、离机自由落体运动、开伞冲击力、着陆冲击力、着陆场环境等跳伞全要素,为跳伞员提供接近于真实的跳伞环境,帮助跳伞员熟练掌握跳伞方法、技能。

3.但是在现有的伞降模拟训练设备中,伞降训练更多的是一种体验效果,没有对证实伞降旋转操作进行完全模拟,现有设备中的旋转结构往往只能支持一圈左右的旋转,一旦到了转满一圈后,无法再继续转动运行,从而导致虚拟场景与实操体感不同步,控伞模拟和下落真实感受对提升受训人员训练过程中的真实感和临场感尤为重要,如果不能真实模拟会严重影响实际使用体验。

技术实现要素:

4.本实用新型的目的在于提供一种能够实现无限旋转的伞降模拟系统用驱动总成。

5.本实用新型提供的这种伞降模拟系统用驱动总成,包括基座、平动机构和转动机构;平动机构包括天轨、行走座和动力传动组件,天轨敷设于基座上,动力传动组件和行走座分设于天轨上,动力传动组件驱动行走座沿天轨平动;转动机构包括转动组件和滑环,转动组件包括转轴,转动组件设置于行走座上,滑环同轴装配于转轴外用以走线。

6.所述基座包括主梁、连板和连接座,一对主梁平行布置,连板和连接座分设于主梁两端将两主梁连为一体。

7.所述动力传动组件包括电机、主动齿轮、从动齿轮和齿带,电机和主动齿轮设置于所述连接座上,主动齿轮与电机的输出轴相连,从动齿轮设置于所述连板上,齿带一端与主动齿轮啮合、另一端与从动齿轮啮合。

8.所述行走座包括头框、底框和滑块;头框为矩形框,其顶面设有凹槽,其侧面设有齿带口,其内设行走齿轮;底框为两端开口的矩形框,底框固接于头框的底面,呈t型设置;滑块设置于头框底面;行走座通过滑块装配于所述天轨上,行走齿轮与所述齿带啮合。

9.所述滑块为条形块,其底面沿长度方向设有滑槽,滑块的中部设有翼缘,翼缘上设通孔,滑块通过穿过通孔的紧固件装配于所述头框的底面。

10.所述主梁的两端设有限位座。

11.所述转动组件包括转动电机和减速机,减速机的输出轴为所述转轴;转动电机设置于所述行走座顶面的凹槽处,转轴与所述底框同轴。

12.本实用新型通过在转轴外设滑环,然后通过滑环与外部接线,使得投入使用后整

个系统模拟回转的倾角可以做到无限大,比起之前的有限角度旋转,从真正意义上达到了伞降旋转运动的模拟体感,大幅提高了拟真体感效果。

附图说明

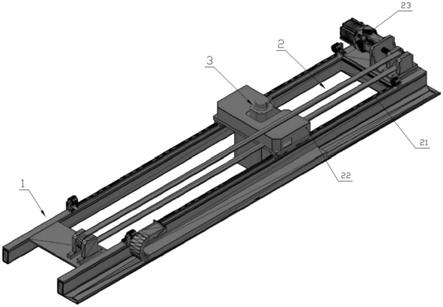

13.图1为本实用新型一个优选实施例的立体示意图。

14.图2为本优选实施例中基座的俯视放大示意图。

15.图3为优选实施例中行走座的立体放大示意图。

16.图4为本优选实施例中动力传动机构的主视放大示意图。

17.图5为本优选实施例中转动机构的主视放大示意图。

18.图6为滑环的作用示意图。

19.图示序号

20.1—基座,11—主梁,12—连板,13—连接座,14—限位座,15—电机座, 16—耳座;

21.2—平动机构,

22.21—天轨,

23.22—行走座、221—头框、222—底框、223—滑块,

24.23—动力传动组件、231—电机、232—主动齿轮、233—从动齿轮、234—齿带;

25.3—转动机构,31—滑环,32—转动电机,33—减速机,34—转轴。

具体实施方式

26.如图1所示,本实施例提供的这种伞降模拟系统用驱动总成由基座1、平动机构2和转动机构3三部分构成,其中平动机构设置于基座上,转动机构装配于平动机构上。

27.如图2所示,基座1由于主梁11、连板12和连接座13构成。主梁1可选用槽钢,一对主梁平行布置,并在主梁的两端设置限位座14。连板12为矩形板,连板设置于主梁的端部,将一对主梁连为一体。连接座13为长方体座,连接座上设置有电机座15和耳座16用以安装平动机构2。

28.如图1所示,平动机构2由天轨21、行走座22和动力传动组件23构成。天轨21为工字型轨道,一对天轨分设于主梁上,位于对应的两限位座之间,一对天轨作为行走座22的行走轨道。

29.如图3所示,行走座22由头框221、底框222和滑块223构成;其中头框 221为矩形框,其顶面设有凹槽,其侧面设有齿带口,其内设行走齿轮;底框 222为两端开口的矩形框,底框固接于头框的底面,呈t型设置;滑块223为条形块,其底面沿长度方向设有滑槽,滑块的中部设有翼缘,翼缘上设通孔,滑块通过穿过通孔的紧固件装配于头框的底面,四个滑块分设于头框四角、关于底框对称布置。行走座通过滑块装配于天轨上,行走齿轮与动力传动组件23 的齿带啮合。

30.如图1、图4所示,动力传动组件23由电机231、主动齿轮232、从动齿轮 233和齿带234构成。电机装入电机座内,主动齿轮设置于耳座中,电机的输出轴伸至耳座内与主动齿轮相连,从动齿轮通过耳座设置于连板上,齿带的一端与主动齿轮啮合、另一端与从动齿轮啮合,齿带的伸至行走座内与行走齿轮啮合。平动机构装配完成后,电机驱动主动齿轮转动,带动齿带转动,使行走座能够承载装配于其上的转动机构3在齿带上行走,平动时天轨

和滑块起导向的作用,提高运动的稳定性。

31.如图5所示,转动机构3由转动组件和滑环31构成。转动组件则由转动电机32和减速机33构成,减速机的输出轴为转轴34。装配时,将转动电机设置于行走座顶面的凹槽处,转轴与底框同轴,滑环32同轴设置于转轴外。如图6 所示,通过滑环的设置,采用滑环走线,避免转轴转动时导线出现断裂或其他损毁的情况,实现无限度的旋转体感模拟,从真正意义上的达到了伞降旋转运动的模拟体感。相较于现有技术而言,增加了模拟回转的倾角可以做到无限制的回旋动作,比起之前的有限角度旋转,从真正意义上达到了伞降旋转运动的模拟体感,大幅提高了拟真体感效果。

技术特征:

1.一种伞降模拟系统用驱动总成,其特征在于:它包括基座、平动机构和转动机构;平动机构包括天轨、行走座和动力传动组件,天轨敷设于基座上,动力传动组件和行走座分设于天轨上,动力传动组件驱动行走座沿天轨平动;转动机构包括转动组件和滑环,转动组件包括转轴,转动组件设置于行走座上,滑环同轴装配于转轴外用以走线。2.如权利要求1所述的伞降模拟系统用驱动总成,其特征在于:所述基座包括主梁、连板和连接座,一对主梁平行布置,连板和连接座分设于主梁两端将两主梁连为一体。3.如权利要求2所述的伞降模拟系统用驱动总成,其特征在于:所述动力传动组件包括电机、主动齿轮、从动齿轮和齿带,电机和主动齿轮设置于所述连接座上,主动齿轮与电机的输出轴相连,从动齿轮设置于所述连板上,齿带一端与主动齿轮啮合、另一端与从动齿轮啮合。4.如权利要求3所述的伞降模拟系统用驱动总成,其特征在于:所述行走座包括头框、底框和滑块;头框为矩形框,其顶面设有凹槽,其侧面设有齿带口,其内设行走齿轮;底框为两端开口的矩形框,底框固接于头框的底面,呈t型设置;滑块设置于头框底面;行走座通过滑块装配于所述天轨上,行走齿轮与所述齿带啮合。5.如权利要求4所述的伞降模拟系统用驱动总成,其特征在于:所述滑块为条形块,其底面沿长度方向设有滑槽,滑块的中部设有翼缘,翼缘上设通孔,滑块通过穿过通孔的紧固件装配于所述头框的底面。6.如权利要求2所述的伞降模拟系统用驱动总成,其特征在于:所述主梁的两端设有限位座。7.如权利要求4所述的伞降模拟系统用驱动总成,其特征在于:所述转动组件包括转动电机和减速机,减速机的输出轴为所述转轴;转动电机设置于所述行走座顶面的凹槽处,转轴与所述底框同轴。

技术总结

本实用新型提供了一种伞降模拟系统用驱动总成,包括基座、平动机构和转动机构;平动机构包括天轨、行走座和动力传动组件,天轨敷设于基座上,动力传动组件和行走座分设于天轨上,动力传动组件驱动行走座沿天轨平动;转动机构包括转动组件和滑环,转动组件包括转轴,转动组件设置于行走座上,滑环同轴装配于转轴外用以走线。本实用新型通过在转轴外设滑环,然后通过滑环与外部接线,使得投入使用后整个系统模拟回转的倾角可以做到无限大,比起之前的有限角度旋转,从真正意义上达到了伞降旋转运动的模拟体感,大幅提高了拟真体感效果。大幅提高了拟真体感效果。大幅提高了拟真体感效果。

技术研发人员:刘宛平 梁昌波 杨磊

受保护的技术使用者:深圳威阿科技有限公司

技术研发日:2021.06.24

技术公布日:2021/12/17