1.本发明涉及球形贮箱支撑紧固技术领域,具体涉及一种基于增材制造的高承载、轻量化球形贮箱支撑紧固装置。

背景技术:

2.航天器安装球形贮箱所使用的支撑、紧固装置的设计与贮箱的安装接口、附近的结构形式以及两者之间的位置关系相关。目前,航天器上对于球形贮箱的支撑紧固装置方案主要有三种:

3.方案一,如图1所示,通过设置在球形贮箱1腰部的腰部法兰2将其固定在一个底座或直接固定在结构件(如承力筒)上;

4.方案二,如图2所示,通过球形贮箱1的底端法兰6将其底部固定在贮箱安装座7上,同时利用多个横向拉杆4或拉板固定其顶端法兰5;

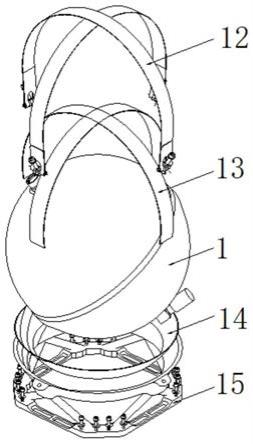

5.方案三,如图3所示,通过两圈呈正交布置的包带ⅰ8和包带ⅱ9将球形贮箱1箍住,并固定在球碗形底座10中,包带ⅰ8和包带ⅱ9与球碗形底座10紧箍位置的两侧分别设置加强筋11进行承力。

6.以上方案均存在一定的缺陷:

7.(1)方案一的缺陷:需要在球形贮箱1的腰部设置专门用于连接固定的腰部法兰,额外增加了球形贮箱1的重量;球形贮箱1固定在底座上,则要求底座的直径和高度尺寸均需大于或等于球形贮箱1的半径,导致底座较重;如直接固定在结构件上,则为适应球形贮箱安装需要,结构件需开一个直径大于或等于球形贮箱1直径的圆孔,对结构设计的约束较多;

8.(2)方案二的缺陷:由于球形贮箱1的底端需承受球形贮箱1及推进剂的全部重量,需对球形贮箱1的结构进行加强设计,额外增加了球形贮箱1的重量,且球形贮箱1底端受力易导致其结构发生失稳破坏,因此,难以适应高冲击、大过载的力学环境;

9.(3)方案三的缺陷:包带ⅰ8和包带ⅱ9需要绕球形贮箱1一周,导致包带ⅰ8和包带ⅱ9长度长、重量大;球碗形底座10的加强筋11尺寸大且承载效率低,导致该方案的结构重量承载比(紧固装置重量/总重量)≥10%,承载效率较低。

技术实现要素:

10.有鉴于此,本发明提供了一种基于增材制造的高承载、轻量化球形贮箱支撑紧固装置,克服现有技术中球形贮箱支撑紧固方案的缺陷,能够将球形贮箱安装在航天器小平面结构板上,且安装面积小于球形贮箱的投影面积,兼具固定点设置合理、安装面积小、对球形贮箱附近结构的设计约束少以及能耐受高冲击大过载的力学环境等优点;同时,不需要在球形贮箱上设置法兰等安装接口,避免球形贮箱的额外增重。

11.本发明的技术方案为:一种基于增材制造的高承载、轻量化球形贮箱支撑紧固装置,包括:十字包带、包带摩擦缓冲垫、支架摩擦缓冲垫和一体化支架;

12.所述一体化支架采用增材制造而得,其上端为球碗形凹槽,用于安放球形贮箱;一体化支架上端周向均匀设有四个安装座,十字包带箍在球形贮箱的外表面,且其四个端部分别固定在一体化支架的四个安装座上;其中,十字包带与球形贮箱之间设有包带摩擦缓冲垫,一体化支架与球形贮箱之间设有支架摩擦缓冲垫。

13.优选地,所述一体化支架还包括:支撑杆系、底座和支撑环;支撑环通过四组支撑杆系固定支撑在底座上;其中,四个安装座设置在支撑环的外圆周面上,与四组支撑杆系一一对应。

14.优选地,所述支撑环的内圆周面上设有球形贮箱焊缝避让槽,用于为球形贮箱外表面上的焊缝让位。

15.优选地,所述底座为正方形框架削去四角而得的八边形框架结构,在底座的四个斜边框上分别布置有一个以上底座安装孔,用于固定底座。

16.优选地,每组所述支撑杆系由两根支撑杆组成,且两根支撑杆均为空心圆柱结构,该空心通道作为排粉通道,用于增材制造过程中排粉;每组支撑杆系中的两根支撑杆呈三角性布局,顶部固定在安装座的底部,底部均支撑于底座上。

17.优选地,所述支撑环由垂直于同一半径的两个平面截取球壳而得。

18.优选地,所述十字包带由两根包带十字交叉设置,并在交叉处固定。

19.优选地,所述包带摩擦缓冲垫和支架摩擦缓冲垫的材质均为硅橡胶。

20.有益效果:

21.1、本发明的支撑紧固装置,通过一体化支架将球形贮箱安装在航天器小平面结构板上,使安装面积小于球形贮箱的投影面积,通过十字包带将球形贮箱箍在一体化支架上,并在十字包带和一体化支架与球形贮箱之间分别设置包带摩擦缓冲垫和支架摩擦缓冲垫,保证支撑紧固装置能耐受高冲击、大过载的力学环境,且结构重量承载比优(承载比接近5%),提升了承载效率;一体化支架采用增材制造工艺制备,能确保在满足结构刚度、强度的前提下尽可能降低重量;十字包带无需环绕球形贮箱一整圈,长度短、重量低;同时,球形贮箱无需设置法兰等额外的安装接口,且无需加强设计,因此无额外增重。

22.2、本发明的一体化支架使用三维拓扑优化提出了支撑杆系+支撑环的一体化结构形式,既有利于保证球形贮箱与航天器小平面结构板之间的安装面积小于球形贮箱的投影面积,降低对球形贮箱附近结构的设计约束,提高球形贮箱的布局灵活性;又能够与十字包带配合,将球形贮箱稳定箍在一体化支架上。

23.3、本发明的支撑环内表面上设置的球形贮箱焊缝避让槽,一方面,能够避让球形贮箱外表面上的焊缝,以便于球形贮箱与支撑环稳定贴合;另一方面,有利于保证包带高摩擦缓冲垫和支架高摩擦缓冲垫受压缩后具有一定的变形避让空间,使包带高摩擦缓冲垫和支架高摩擦缓冲垫与球形贮箱充分接触。

附图说明

24.图1为现有技术中球形贮箱的安装方案一的示意图。

25.图2为现有技术中球形贮箱的安装方案二的示意图。

26.图3为现有技术中球形贮箱的安装方案三的示意图。

27.图4为本发明中球形贮箱支撑紧固装置的结构示意图。

28.图5为本发明中球形贮箱支撑紧固装置的爆炸图。

29.图6为本发明中一体化支架的结构示意图。

30.图7为本发明中一体化支架的主视图、仰视图及仰视图的局部放大图。

31.其中,1

‑

球形贮箱,2

‑

腰部法兰,3

‑

承力筒,4

‑

横向拉杆,5

‑

顶部法兰,6

‑

底部法兰,7

‑

贮箱安装座,8

‑

包带ⅰ,9

‑

包带ⅱ,10

‑

球碗形底座,11

‑

加强筋,12

‑

十字包带,13

‑

包带高摩擦缓冲垫,14

‑

支架高摩擦缓冲垫,15

‑

一体化支架,151

‑

支撑杆系,152

‑

安装座,153

‑

底座,154

‑

支撑环,155

‑

球形贮箱焊缝避让槽,156

‑

排粉通道,157

‑

底座安装孔,1511

‑

左支撑杆,1512

‑

右支撑杆。

具体实施方式

32.下面结合附图并举实施例,对本发明进行详细描述。

33.本实施例提供了一种基于增材制造的高承载、轻量化球形贮箱支撑紧固装置,克服现有技术中球形贮箱支撑紧固方案的缺陷,能够将球形贮箱安装在小平面结构上,安装面积可小于球形贮箱的投影面积,兼具固定点设置合理、安装面积小、对球形贮箱附近结构的设计约束少以及能耐受高冲击大过载的力学环境等优点;同时,不需要在球形贮箱上设置法兰等安装接口,避免球形贮箱的额外增重。

34.如图4和图5所示,该球形贮箱支撑紧固装置包括:十字包带12、包带高摩擦缓冲垫13、支架高摩擦缓冲垫14和一体化支架15;

35.一体化支架15利用增材制造工艺制备而得,其上端为与球形贮箱1相适应的球碗形凹槽,用于安放球形贮箱1;一体化支架15上端周向均匀设有四个安装座152,十字包带12箍在球形贮箱1的外表面,并通过螺栓将其四个端部分别固定在一体化支架15的四个安装座152上;十字包带12与球形贮箱1之间设有包带高摩擦缓冲垫13,一体化支架15与球形贮箱1之间设有支架高摩擦缓冲垫14;其中,安装时对螺栓施加一定的预紧力矩,使十字包带12和一体化支架15连带包带高摩擦缓冲垫13和支架高摩擦缓冲垫14一起将球形贮箱1箍紧。

36.本实施例中,如图6所示,一体化支架15还包括:支撑杆系151、底座153和支撑环154;支撑环154通过四组支撑杆系151固定支撑在底座153上;其中,四个安装座152设置在支撑环154的外圆周面上,与四组支撑杆系151一一对应。

37.本实施例中,支撑环154的内圆周面上设有球形贮箱焊缝避让槽155,一方面,用于避让球形贮箱1外表面上的焊缝,以便于球形贮箱1与支撑环154稳定贴合;另一方面,用于保证包带高摩擦缓冲垫13和支架高摩擦缓冲垫14受压缩后具有一定的变形避让空间,使包带高摩擦缓冲垫13和支架高摩擦缓冲垫14与球形贮箱1充分接触。

38.本实施例中,如图7所示,底座153为正方形框架削去四角而得的八边形框架结构,在底座153的四个斜边框上分别布置有一个以上底座安装孔157,用于固定底座153;每组支撑杆系151由左支撑杆1511和右支撑杆1512组成,且左支撑杆1511和右支撑杆1512均为空心圆柱结构,该空心通道作为排粉通道156,增材制造时,根据激光选区熔化增材制造工艺的约束,通过排粉通道156满足左支撑杆1511和右支撑杆1512在增材加工中的排粉需求;每组支撑杆系151中的左支撑杆1511和右支撑杆1512呈三角性布局,顶部固定于安装座152的底部,底部均支撑于底座153上;支撑环154是利用垂直于同一半径的两个平面截取球壳而

得;其中,空心圆柱结构也作为轻量化结构,即兼具排粉通道156和轻量化结构两个功能。

39.本实施例中,十字包带12由两根包带十字交叉设置,并在交叉处焊接为一体制作而成。

40.本实施例中,包带高摩擦缓冲垫13和支架高摩擦缓冲垫14的材质均为硅橡胶。

41.本实施例中,用于固定十字包带12的四个端部与一体化支架15的四个安装座152的四根螺栓等长,且施加设定的预紧力矩,将螺栓拧入相同深度,保证十字包带12的四个端部受力均匀。

42.该球形贮箱支撑紧固装置的工作原理为:

43.利用支撑杆系151、支撑环154和十字包带12紧固的方式,将球形贮箱1支撑紧固在航天器小平面结构板(外部结构)上,

44.球形贮箱1竖直方向(即底座153安装面的法线方向)的拉伸自由度由十字包带12约束,竖直方向的压缩自由度由支撑环154约束,水平方向的自由度由十字包带12和支撑环154共同约束,扭转自由度由包带高摩擦缓冲垫13和支架高摩擦缓冲垫14共同提供的摩擦力约束;因此,球形贮箱1的所有自由度均被该支撑紧固装置所限制;

45.当球形贮箱1与十字包带12、支撑环154紧固成一体后,球形贮箱1所受载荷可通过四个安装座152经四组支撑杆系151、底座153和底座安装孔157传递至航天器小平面结构板上,底座安装孔157靠近支撑杆系151布置,整体传力路径较短,因此重量轻,且对支撑紧固装置的附加弯矩小;支撑杆系151的三角形布置及空心设计,可有效提升一体化支架15的刚度和稳定性;同时,保证该球形贮箱支撑紧固装置能承受振动时的载荷,保证航天器装配场所内转运、长途运输、加注、发射、着陆等过程中球形贮箱1的完好无损。

46.综上所述,以上仅为本发明的较佳实施例而已,并非用于限定本发明的保护范围。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。