1.本实用新型属于雷管装盒领域,具体涉及雷管装盒用挤管模块。

背景技术:

2.雷管是爆破工程的主要起爆材料,它的作用是产生起爆以引爆各种炸药及导爆索、传爆管。

3.基础雷管生产完成时,一般是放置在组合模内,多只雷管在组合模内按多行和多列方式排列,基础雷管装盒时,需要将雷管从组合模内装入到雷管盒内,实现对所生产雷管的装盒。

4.现有的基础雷管的装盒工序多为人工作业,人工将一根根雷管依次从组合模的雷管孔内拿出,之后依次放入到雷管盒中,实现对多根雷管的装盒。

5.但是,雷管作为起爆材料,在装盒的过程中往往具有一定的危险性,存在一定的安全隐患,而且一次生产的雷管的数量较多,人工对多根雷管进行装盒,劳动强度大,所需装盒时间多,生产效率低;

6.此外,雷管在装入至收填盒内部时,极易出现相邻雷管之间间隔空隙较大,无法对雷管收填盒的内部空间进行充分利用,由此,则极易造成雷管收填盒的利用率较低,且雷管在装入至收填盒后稳定性较差,存在易晃动,以及互相碰撞摩擦的情况。

7.针对上述情况,目前本领域多采用人工对雷管进行收拢、挤管,此点无异于增加本领域技术人员的工作时间以及工作精力,且在工作效率无法得到保障的基础上,也存在一定的安全隐患。

8.由此可见,设计出一种挤管模块用于在雷管装盒前,对于组合模内施放出的雷管进行非人工收拢、挤管,对于目前本领域来说是迫切需要的。

技术实现要素:

9.有鉴于此,本实用新型的目的在于提供雷管装盒用挤管模块,以解决现有技术雷管在装入至收填盒内部时,间隔空隙较大,需人为对雷管进行收拢、挤管的问题。

10.本实用新型通过以下技术方案实现:

11.3、雷管装盒用挤管模块,其特征在于:包括收填盒,以及配置于收填盒上的挤管机构,所述收填盒为长度方向两侧、顶部及其底部敞口的中空结构,所述收填盒内部构成雷管下落的收容空腔;

12.所述收填盒顶部通过驱动机构i设置有下压板,所述收填盒的底部设置有气缸门,所述下压板正对于收填盒顶部敞口的一侧,所述收填盒顶部敞口的非下压板位置,为雷管的送入口;

13.所述收填盒的收容空腔内均匀分布有插槽隔板,相邻插槽隔板之间的间隙与所述雷管直径相适应;

14.所述挤管机构包括位于收容空腔正对两侧的挤管推入板和挤管辅助板,所述挤管

推入板和挤管辅助板均对应插槽隔板的间隙设置,并依靠各自配置的驱动机构ii,能够相互靠近以插入对应的两块插槽隔板间隙之中,或相互远离从两块插槽隔板间隙之间退出。

15.进一步,所述收填盒的底部设置有内部为中空结构的吹气防震结构,所述吹气防震结构具有至少一个进气口,其顶部分布有出气孔;

16.所述吹气防震结构及气缸门为相邻设置,雷管送入口与吹气防震结构为竖向相对设置,所述下压板与气缸门为竖向相对设置。

17.进一步,所述收填盒设置于机架上,且机架上配置有用于对收填盒翻转的翻转驱动机构。

18.进一步,所述收填盒上设置有转动轴,所述机架上,且对应转动轴的两端位置设置有用于对转动轴转动支撑的轴承座。

19.进一步,所述转动轴的两端配置有配重块。

20.本实用新型的有益效果在于:

21.该雷管装盒用挤管模块,通过挤管机构、收填盒、下压板、驱动机构i及气缸门的配合使用,当雷管经由送入口进入至收填盒内部后,挤管机构用于对雷管进行收拢、挤管,当需排出收拢后的雷管时,气缸门打开,下压板在驱动机构i的作用下向收填盒内部运动,挤出雷管,至此完成对雷管的收拢及雷管于收填盒内的排出运动,本技术技术方案利用连贯而又紧凑的结构,解决了现有技术雷管在装入至收填盒内部时,间隔空隙较大,需人为对雷管进行收拢、挤管的问题,提高了雷管装盒领域的工作效率。

22.本实用新型的其他优点、目标和特征在某种程度上将在随后的说明书中进行阐述,并且在某种程度上,基于对下文的考察研究对本领域技术人员而言将是显而易见的,或者可以从本实用新型的实践中得到教导。本实用新型的目标和其他优点可以通过下面的说明书来实现和获得。

附图说明

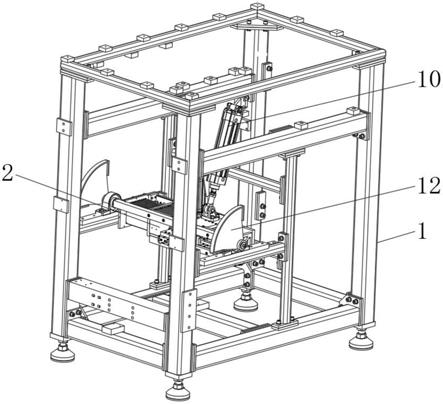

23.图1为本实用新型的立体示意图;

24.图2为本实用新型的收填盒及挤管机构局部立体示意图i;

25.图3为本实用新型的收填盒及挤管机构局部立体示意图ii;

26.图4为本实用新型的收填盒及挤管机构局部立体示意图iii;

27.图5为本实用新型的收填盒及挤管机构局部立体示意图iv;

28.图6为本实用新型的插槽隔板拆离后,收填盒及挤管机构局部立体示意图。

29.图中:1、机架;2、收填盒;3、吹气防震结构;4、进气口;5、驱动机构i;6、下压板;7、气缸门;8、挤管机构;801、挤管推入板;802、挤管辅助板;9、驱动机构ii;10、翻转驱动机构;11、转动轴;12、配重块;13、插槽隔板;14、轴承座。

具体实施方式

30.下面结合附图对本实用新型作进一步的详细说明。

31.具体实施时:如图1至图6所示,雷管装盒用挤管模块,包括收填盒,以及配置于收填盒上的挤管机构,收填盒为长度方向两侧、顶部及其底部敞口的中空结构,收填盒内部构成雷管下落的收容空腔;

32.收填盒顶部通过驱动机构i5设置有下压板6,收填盒的底部设置有气缸门7,下压板正对于收填盒顶部敞口的一侧,收填盒顶部敞口的非下压板位置,为雷管的送入口;

33.雷管经由送入口进入至收填盒的内部,此时气缸门处于关闭状态,挤管机构8开始工作,可达到对雷管进行收拢、挤压,从而尽可能的减少相邻雷管之间的间隔空隙,并将雷管收拢至尽可能的靠近下压板的位置,当雷管需由收填盒内排出时,气缸门打开,下压板在驱动机构i的作用下,顺势延伸至收填盒的内部,此时可对雷管进行挤压,并延收填盒底部的气缸门处排出雷管,至此完成对雷管的收拢及转移工作,而本技术技术方案所提及的将雷管经由送入口,送入至收填盒的内部,其可采用本领域常规的雷管转运装置或送入装置,而雷管收拢后经由气缸门处排出,再经由本领域常规的装盒机构完成雷管的装盒工作;

34.本技术技术方案致力于解决本领域在雷管装盒过程中,相邻雷管间隙较大需人工对雷管进行收拢的问题,故本技术对本领域的其他现有技术不做重复赘述;

35.收填盒的收容空腔内部一侧均匀分布有插槽隔板,相邻插槽隔板13之间的间隙与雷管直径相适应。

36.挤管机构包括位于收容空腔正对两侧的挤管推入板801和挤管辅助板802,挤管推入板和挤管辅助板均对应插槽隔板的间隙设置,并依靠各自配置的驱动机构ii9,能够相互靠近以插入对应的两块插槽隔板间隙之中,或相互远离从两块插槽隔板间隙之间退出;

37.此处设置有插槽隔板,其目的是避免雷管于水平横列方向上堆挤在一起,当需将雷管于收填盒内部进行收拢、挤管时,驱动机构ii开始工作,将挤管推入板及挤管辅助板相对推动,达到将雷管收拢的目的,而此处需要强调的是,挤管推入板推动的距离远大于挤管辅助板推动的距离,从而将雷管推入至收填盒没有插槽隔板的内部一侧,而本技术技术方案采用挤管推入板及挤管辅助板的相对运动,其目的是避免雷管在单边推动的过程中,出现倾斜、倒塌的现象,此处需说明的是,在挤管推入板及挤管辅助板的作用下,将雷管相对于雷管送入口及吹气防震结构3的位置,推送至相对于下压板及气缸门的位置。

38.本实施例中:收填盒的底部设置有内部为中空结构的吹气防震结构,吹气防震结构具有至少一个进气口,其顶部分布有出气孔;

39.吹气防震结构及气缸门为相邻设置,雷管送入口与吹气防震结构为竖向相对设置,下压板与气缸门为竖向相对设置;

40.吹气防震结构的进气口4通过防爆管连接外界的压缩空气,压缩空气进入吹气防震结构的内部,经由出气孔排出,此时可对收填盒底部产生气流,尽可能的减缓雷管在下落过程中的冲击力,避免雷管在进入至收填盒内部时冲击力过大而发生磕碰、磨损的问题。

41.本实施例中:收填盒设置于机架1上,且机架上配置有用于对收填盒翻转的翻转驱动机构10;

42.收填盒2上设置有转动轴11,机架上,且对应转动轴的两端位置设置有用于对转动轴转动支撑的轴承座14;

43.转动轴的两端配置有配重块12;

44.此处设置有翻转驱动机构,当雷管于收填盒内部收拢、挤管完毕后,经由翻转驱动机构用于对收填盒进行翻转,此处设置有机架、设置于机架上的轴承座,以及配置于收填盒上的转动轴可满足收填盒翻转的需求,而此处还设置有配重块,其目的是增强收填盒在翻转过程中的稳定性;

45.此处需要说明的是,将收填盒在翻转驱动机构的作用下进行翻转,其目的是将竖向滞留于收填盒内部的雷管转变至水平横向状态,此时气缸门打开,驱动机构i工作,经由下压板挤出雷管至装盒装置处进行雷管装盒操作;

46.本技术技术方案相比较传统的竖向装盒操作,则更具安全性,避免雷管直接竖直坠落至雷管装盒装置处,而本技术技术方案采用更为安全的机械传动的方式挤出雷管;

47.本技术技术方案所提及的驱动机构为气缸或无杆气缸等设备,而翻转驱动机构可为翻转气缸或与机架活动连接的气缸,该气缸的活塞杆端部与收填盒活动连接,在气缸对收填盒进行推动时,在转动轴及轴承座的支撑下,可进行翻转。

48.以上仅是本实用新型优选的实施方式,需指出的是,对于本领域技术人员在不脱离本技术方案的前提下,做出的若干变形和改进的技术方案应同样视为落入本技术的保护范围。