由硅制备半导体晶片的方法

1.本发明涉及一种制备硅半导体晶片的方法,该方法包括在坩埚中熔化多晶硅、根据切克劳斯基法从坩埚中加热的熔体在晶种上提拉单晶,以及从所提拉的单晶上切下晶片。

2.坩埚通常由含二氧化硅的材料例如石英组成。它通常充满由多晶硅组成的片段和/或粒状材料,借助于位于坩埚周围的侧向加热器和位于坩埚下方的基础加热器将所述多晶硅熔化。在熔体的热稳定阶段之后,将单晶晶种浸入熔体中并提升。同时,硅在被熔体润湿的晶种末端结晶。结晶速率基本上受晶种提升的速率(晶体提拉速率)和熔融硅结晶的界面处温度的影响。通过适当控制这些参数,首先提拉称为颈的片段,以消除位错,然后是单晶的锥形片段,最后是单晶的圆柱形片段,随后从中切割出晶片。

3.例如,如us-5954873a中所述,晶体提拉方法中的相关工艺参数应设置为获得晶体中缺陷的径向均匀分布。

4.特别要注意的是,由空位置(空位)组成的团聚体,也称为cop(源自晶体的颗粒),不形成或仅在检测极限以下形成。下文将1000个缺陷/cm3的密度理解为cop的检测极限。

5.同时,要注意由间隙硅原子组成的团聚体(称为lpit)不出现或仅在检测极限以下出现。下文中将1缺陷/cm2的lpit密度理解为检测极限。

6.下文中将这种半导体材料称为“无缺陷”。

7.坩埚材料中释放出的气态夹杂物、包围片段和/或粒状材料的气体、在熔体中形成的氧化硅和扩散到熔体中的气体被认为可能是导致在单晶中形成空腔(称为针孔缺陷)的原因(勿与cop混淆)。当气泡到达生长的单晶和熔体之间的界面并且单晶在其周围结晶时,它们就形成了。如果在切下晶片时分型面与空腔相交,则所形成的晶片具有圆形凹口或孔,其直径通常可以为几微米至几毫米。存在这种空腔的晶片不能用作生产电子元件的基底片。

8.可以例如借助扫描超声法来测量棒件上形成的针孔的浓度,该方法在例如de 102 006032431 a1中已经进行描述。在这种情况下,可以检测到直径约50μm的针孔。利用所述方法,针孔的各个准确尺寸的确定会因为较大的测量误差而失去意义。

9.us-9665931 a1描述了一种如何确定晶片上针孔的浓度和各自尺寸的方法。利用所述方法,可以非常精确地确定针孔的尺寸。

10.为了能够精确地测量棒件中针孔的尺寸,优选根据de 102 006 032431 a1对待测量的棒件进行测量,同时保存所发现的针孔的坐标。

11.随后,优选将包含相关针孔的区域切成晶片,并通过us-9665931 a1中描述的方法进行分析。由此发现的针孔的尺寸可以以百分之几的测量误差来确定。

12.发明人已经发现,正是具有缺陷的半导体材料,其包含相对高浓度的直径大于50μm的针孔。因此,主要的问题是避免直径为50μm或更大的针孔。

13.关于如何抑制针孔的形成,已经公布了一系列的建议。这些建议中有许多集中在改善坩埚材料的性质上。使用合适的坩埚材料时形成的针孔尺寸小于50μm。

14.还有一些建议(例如:ep 247 1980 a1)优化坩埚的设置,从而避免坩埚损坏,继而

避免熔体中形成气泡,因此避免在单晶中的针孔。

15.其他建议集中在抑制或消除片段和/或粒状材料熔化期间针孔。例如,在us 2011/304081 a1中推荐的是借助于所使用的加热器的适当的时间变化的输出分布来温和地处理坩埚,从而减小出现在晶体中的针孔的密度。

16.为了实现提拉晶体具有期望的(缺陷)特性,需要以固定的比例适当地设定热输出的分布。这与例如de10 339 792 a1中提出的方法相反。因此不可能同时达到这两个目标(针孔的低浓度和所期望的缺陷性质)。

17.jp-5009097 a2描述了一种用于制备硅单晶的方法,其中在多晶硅熔化时将拉晶系统中的压力降低到5至60毫巴的压力,并且当晶体被提拉时压力为100毫巴或更大。

18.us 2011/214603 a1描述了一种用于生产硅单晶的方法,其中在熔化期间将加热器的输出设置为比在随后的晶体提拉期间的输出高。此外,熔化时的压力设定为30毫巴或更低,其低于随后的晶体提拉中的压力。

19.然而,很明显,所描述的方法具有缺点。特别地,已经发现所提拉的单晶中碳和铁的杂质值增加。此外,出现的大针孔的高密度不能满足期望。

20.发明人已经发现,利用现有技术中提出的方法不可能根据切克劳斯基法生产非常低大针孔密度和非常低铁碳污染且同时具有期望缺陷特性(无缺陷)的单晶。

21.本发明的目的是提供一种能制备尺寸大于50μm的针孔的最低浓度且碳和铁杂质最少的无缺陷晶体的方法。

22.本发明的又一个目的是提供碳和铁浓度最小同时无缺陷且尺寸大于50μm的针孔的浓度最小的硅晶体。

23.该目的通过权利要求中所述的方法和产品实现。

24.关于根据本发明的方法的上述实施方案所规定的特征可以在细节上作必要修改后应用于根据本发明的产品。相反,关于根据本发明的产品的上述实施方案所规定的特征可以在细节上作必要修改后应用于根据本发明的方法。在附图说明和权利要求中阐明了根据本发明的实施方式的这些和其他特征。这些特征可以单独地或组合地作为本发明的实施方式实现。此外,它们可以描述可独立保护的有益实施方式。

附图说明

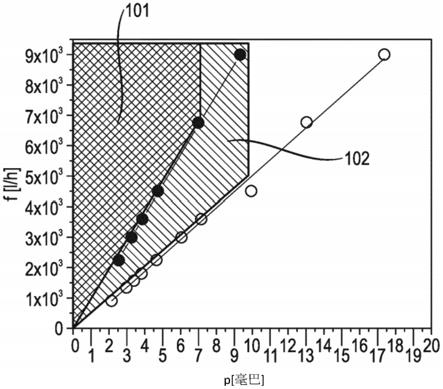

25.图1显示了惰性气体的流速f[l/h]与所施加压力p[毫巴]之间的关系。

[0026]

本领域技术人员理解单位l/h(升/小时)是指标准升/小时,即,气体在标准压力下每小时的体积。

[0027]

图2示出了在硅加热期间用相机测量的亮度的典型曲线,在每种情况下亮度值b以相对单位随时间变化。

[0028]

在加热期间,测得的亮度最初在误差容限(201)内保持恒定。随着固液相变的开始,亮度信号急剧上升(202)。

[0029]

一旦硅完全熔化,则所测得的亮度就再次恒定(203),但是比开始时(201)高。

[0030]

多晶硅熔化应理解为指将多晶硅从固态的室温带到大于液态熔化温度的温度的过程。熔化过程的结束被定义为放置晶种进行晶体提拉的时间点。随后开始进行晶体提拉。

[0031]

表1总结了与根据现有技术(比较实施例1和2)和根据本发明(实施例3、4和5)进行

提拉的提拉晶体中的针孔浓度以及碳和铁浓度有关的测量结果。

[0032]

根据本发明的示例性实施方案的详细描述

[0033]

根据切克劳斯基法提拉棒,其标称直径为300mm或200mm。这涉及将多晶硅堆叠到现有技术中已知的石英坩埚中以提供晶体提拉。

[0034]

使用用于制备无缺陷晶体的方法进行晶体提拉。原则上,这可以通过cusp磁场、水平磁场或行波磁场来实现。此外,为此目的适当地设置晶体旋转和坩埚旋转。

[0035]

表1中所示的结果来自使用水平磁场提拉的晶体。此外,改变晶体旋转和坩埚旋转,从而使得在每种情况下获得不同的氧浓度。

[0036]

对于进一步的描述,所使用的磁场类型是无关紧要的;至关重要的是要实现从中心向上定向的熔体流动,以便拉出无缺陷的晶体。

[0037]

此外,根据现有技术,将这样提拉出的每个单晶棒使用带锯分成棒件,并切成晶片,并对其进行检查以检查针孔和缺陷特性以及杂质(碳、铁)。

[0038]

借助气体融合分析测量硅中的碳浓度,该气体熔合分析已经在例如de1020 14217514 a1中进行了描述。

[0039]

借助icpms法(电感耦合等离子体质谱法)测量铁浓度。也可以使用带有适当校准的naa(中子活化分析法)进行测量。

[0040]

表1中的实施例1示出了用现有技术已知的常规方法可获得的结果。在这种情况下,针孔的浓度被确定为过高。

[0041]

为了降低单晶棒中针孔的浓度,发明人首先尝试将多晶硅熔化期间的压力降低到可能形成的气体不会造成针孔形成的程度—如jp-5009097a2中所述。关于这一点,发明人发现,这种措施仅在有限程度上适用于适当地降低浓度。结果总结在表1的实施例2中。

[0042]

显然,该措施明显额外增加了碳和铁对单晶棒的污染(表1:实施例2)。

[0043]

发明人因此发现,应采取附加的措施来解决这些问题。

[0044]

在设置坩埚时,要注意,例如,如de 10 2010 040 293 a1中所述,优选使用杂质水平非常低的多晶硅。

[0045]

特别优选地,使用平均基于质量的比表面积小于2cm2/g的硅。

[0046]

非常特别优选地,坩埚用基于质量的比表面积小于1cm2/g的多晶硅设置,并且距坩埚壁的距离小于5cm且大于2cm。其余的坩埚容积由质量比表面积大于1cm2/g且小于5cm2/g的多晶硅设置。

[0047]

在多晶硅熔化期间,将晶体提拉系统的压力设置为优选地不大于10毫巴。同时,优选将吹扫气体通过提拉系统的总流速f[l/h]设置为大于压力p[mbar]乘以160。

[0048]

图1显示了(102)中压力p和流速f的优选区域。

[0049]

特别优选地,将通过提拉系统的吹扫气体的总流速f[l/h]设置为大于压力p[mbar]乘以400,更特别优选地为乘以720。同时,压力优选地设置为不大于10毫巴。

[0050]

图1显示了(101)中压力p和流速f的优选区域。

[0051]

通常,保持流速f尽可能高并同时保持压力尽可能低是有利的。因此,在给定压力下的最大流量仅取决于泵输出。

[0052]

在熔化期间使用的吹扫气体包括选自氩气、氦气、氮气或其组合的气体。优选地,使用纯度大于99.99体积%的氩气。

[0053]

表1中的实施例3示出了用根据本发明的上述方法获得的晶体的结果。

[0054]

在另一个实施方案中,一旦第一多晶硅变成液体,则压力增加(并因此吹扫气体流速的提高)。就此而言,压力增加量为4毫巴,优选为8毫巴并且非常特别优选为12毫巴。

[0055]

在这方面,使用照相机观察熔化过程,通过适当的数字图像处理方法确定第一硅变成液体的时间点。

[0056]

发明人已经发现,可以确定所评估图像数据的亮度显著增加的时间点可与固液相变开始的时间点很好地相关。

[0057]

例如,图2示出了随时间的亮度变化。显而易见的是,优选地是在区域(201)和(202)之间的时间点增加压力,以便获得关于针孔密度以及碳和铁的进一步的积极作用。

[0058]

表1中的实施例4示出了用根据本发明的上述方法获得的晶体的结果。

[0059]

在另一个实施方案中,使用氯含量为1ppba的多晶硅进行设置。

[0060]

在这种情况下,发明人令人惊讶地发现,使用氯含量大于1pbba的多晶硅对铁污染具有进一步的积极影响,即使本领域技术人员会假设高温下的氯应该从系统中释放铁并污染硅。

[0061]

表1中的实施例5示出了用根据本发明的上述方法获得的晶体的结果。

[0062]

示例性实施方案的以上描述应当理解为是示例性的。因此,首先本公开使本领域技术人员能够理解本发明和相关的优点,其次还包括对所描述的结构和方法的改变和修改,这对本领域技术人员而言是显而易见的。因此,所有这样的改变和修改以及等同方式都旨在由权利要求的保护范围所覆盖。

[0063]