1.本发明属于碳酸钙制备方法技术领域,具体涉及一种立方形超细轻质碳酸钙制备方法。

背景技术:

2.碳酸钙是一种重要的无机填料,由于其具有价格低廉、无毒、无刺激性、色泽好、白度高等优点,广泛应用于橡胶、造纸、涂料、油墨、电缆等部门。立方形纳米碳酸钙作为填料加入到塑料、橡胶、纸张中,可提高材料的机械性能,有效地改善体系的流动性与加工性能,对制品的表面光洁度和填充性也有较好的影响。此外立方形纳米碳酸钙填充在聚合物中有较好的增韧效果,且性能较稳定,现已成为目前应用量最大的纳米碳酸钙。因此,开发出形貌规整,粒度分布窄的立方形纳米碳酸钙具有十分重要的意义。

3.公开报道的制备立方形纳米碳酸钙的制备方法有:复分解法、碳酸化法。相对于复分解法的生产能力有限,且成本相对较高等劣势,碳酸化法原料基本可以来源于自然界广泛存在的石灰石资源,使其成为研究最为广泛、也是最易于在工业上实现大批量生产的技术。连续喷雾碳化法气液接触面积大,可制得颗粒形状规则、粒度分布窄的纳米碳酸钙,但该方法操作难度大、设备工作不稳定、喷嘴容易堵塞。超重力反应结晶法碳化时间短、生产效率高、粒度分布均匀、不同批次产品的重现性好,但是该法设备投资成本很高。间歇鼓泡碳化法投资小,操作简单,是目前工业上应用最为广泛的生产技术。因此,研究出利用间歇鼓泡碳化法稳定制备立方形超细轻质碳酸钙更具有现实意义。

4.因此提供一种反应迅速,生产周期短,生成的立方形超细轻质碳酸钙,颗粒分散性好,形貌均匀规整的碳酸钙制备方法。

技术实现要素:

5.针对上述背景技术所提出的问题,本发明的目的是:旨在提供一种立方形超细轻质碳酸钙制备方法。

6.为实现上述技术目的,本发明采用的技术方案如下:

7.一种立方形超细轻质碳酸钙制备方法,包括下述步骤,

8.s1:石灰石矿石原料经破碎机完成破碎,破碎后的目数等级大于10目;破碎后的矿石直径小于2毫米;

9.s2:破碎石灰石通过高温炉进行煅烧得到氧化钙原料,并收集高温炉中由于石灰石分解产生的二氧化碳气体,煅烧炉环境温度控制在600-850摄氏度;

10.s3:氧化钙原料与水投入到反应釜中,进行搅拌并发生消化反应,获得第一道反应液,反应釜的内部环境温度控制在10-20摄氏度,氧化钙原料与水的比例控制为1:0.35-1:0.5;

11.s4:对第一道反应液进行过滤,除去未参与反应的矿渣以及未彻底反应的氧化钙原料,获得第二道反应液;

12.s5:以第二道反应液为底液,对其中的氢氧化钙浓度进行调配,得到第三道反应液,即标准浓度的氢氧化钙悬浮液;

13.所述氢氧化钙悬浮液的浓度为7%-10%;

14.s6:将氢氧化钙悬浮液通入特制的鼓泡器中,将来自高温炉的二氧化碳气体混合空气由进气口通入特制鼓泡器中,将晶形控制剂通入鼓泡器中,在加热、加压环境下经搅拌获得第四道反应液;

15.所述二氧化碳气体与空气的混合比例为1:4,所述二氧化碳混合气的通气速度为0.05m/s;

16.所述特制的鼓泡器的反应环境温度维持在16-20摄氏度;

17.所述第四道反应液的酸碱度为6.5-7;

18.所述晶形控制剂为硫酸,所述硫酸与氢氧化钙的摩尔比为0.018:1;

19.s7:第四道反应液,脱水、定温干燥,得到立方形碳酸钙。

20.进一步限定,所述煅烧炉的最佳环境温度为818摄氏度,所述煅烧炉的最佳环境温度上下可浮动范围为上下三十摄氏度。

21.进一步限定,所述第一道反应液通过多级旋液分离装置进行除杂。

22.进一步限定,所述特制鼓泡器具备机械搅拌功能、调温功能、加压功能,所述特制鼓泡器通过搅拌轴对氢氧化钙悬浮液搅拌,通过二氧化碳混合气进行加压。

23.本发明的有益效果:

24.1.反应迅速,生产周期短,生成的立方形超细轻质碳酸钙,颗粒分散性好,形貌均匀规整,且该方法操作简单、价格低廉,适用于现在工业化的生产,提高经济效益。

具体实施方式

25.为了使本领域的技术人员可以更好地理解本发明,下面通过实施例对本发明技术方案进一步说明。

26.本发明的一种立方形超细轻质碳酸钙制备方法,包括下述步骤,

27.s1:石灰石矿石原料经破碎机完成破碎,破碎后的目数等级大于10目;破碎后的矿石直径小于2毫米;

28.s2:破碎石灰石通过高温炉进行煅烧得到氧化钙原料,并收集高温炉中由于石灰石分解产生的二氧化碳气体,煅烧炉环境温度控制在600-850摄氏度;

29.s3:氧化钙原料与水投入到反应釜中,进行搅拌并发生消化反应,获得第一道反应液,反应釜的内部环境温度控制在10-20摄氏度,氧化钙原料与水的比例控制为1:0.35-1:0.5;

30.s4:对第一道反应液进行过滤,除去未参与反应的矿渣以及未彻底反应的氧化钙原料,获得第二道反应液;

31.s5:以第二道反应液为底液,对其中的氢氧化钙浓度进行调配,得到第三道反应液,即标准浓度的氢氧化钙悬浮液;

32.氢氧化钙悬浮液的浓度为7%-10%;

33.s6:将氢氧化钙悬浮液通入特制的鼓泡器中,将来自高温炉的二氧化碳气体混合空气由进气口通入特制鼓泡器中,将晶形控制剂通入鼓泡器中,在加热、加压环境下经搅拌

获得第四道反应液;

34.二氧化碳气体与空气的混合比例为1:4,二氧化碳混合气的通气速度为0.05m/s;

35.特制的鼓泡器的反应环境温度维持在16-20摄氏度;

36.第四道反应液的酸碱度为6.5-7;

37.晶形控制剂为硫酸,硫酸与氢氧化钙的摩尔比为0.018:1;

38.s7:第四道反应液,脱水、定温干燥,得到立方形碳酸钙。

39.本案实施中,石灰石矿石原料经过破碎后,送入高温炉进行煅烧,破碎后的原料增加了受热面积,加速了碳酸钙的分解,并且有利于二氧化碳气体的释放,600-850摄氏度的煅烧炉环境温度,为碳酸钙的热反应温度,实际加热反应时,可以控制环境温度在818摄氏度上下浮动,此时石灰石热分解的速率最大,可以有效提高生产效率;

40.碳酸钙受热分解后产生氧化钙以及二氧化碳,氧化钙原料与水的比例控制为1:0.35-1:0.5,在10-20摄氏度的反应温度下,生成氢氧化钙,并产生第一道反应液,由于消化反应过程中,会放出大量的热,因此控制其温度在10-20摄氏度,促使其反应平衡向右移动,加快反应的速率,此外,氧化钙原料与水的比例控制在1:0.35-1:0.5是由于,当消化水量不足时,氧化钙与水的剧烈反应会使反应体系的温度快速升高,最终使溶液中氧化钙颗粒表面快速脱水,导致团聚作用,形成一层致密的强氧化钙薄膜,这层强氧化钙薄膜将导致消化用水不能扩散到溶解的氧化钙颗粒内部,导致消化反应停止,氧化钙消化不完全;消化水量过多,则会导致反应体系的温度达不到所需的温度值,致使消化速度减缓,消化所得的粒子分散性差,粒子变粗,因此控制氧化钙原料与水的比例控制在1:0.35-1:0.5;

41.第一道反应液经过滤后得到纯净的液体,即第二道反应液;

42.随后对纯净的第二道反应液进行浓度调控,使其浓度范围保持在7%-10%,获得第三道反应液;

43.第三道反应液配合二氧化碳混合气以及硫酸,在搅拌、加压、以及加温的条件下再次反应生成立方形的碳酸钙,反应完成的标志为,第四道反应液的酸碱度达到6.5-7,这是由于在反应开始后的80%碳化时间内,系统的酸碱度都维持恒定,由于氢氧化钙溶解所电离的氢氧根离子是影响酸碱度的主要离子,酸碱度恒定,表示此段时间内,氢氧化钙大大过量,溶解提供了足够的氢氧根离子,以致于与二氧化碳反应后仍保持在稳定的浓度,这段过程由二氧化碳的传递过程控制,因此,设置二氧化碳气体与空气的混合比例为1:4,二氧化碳混合气的通气速度为0.05m/s,当反应了约80%时间后,氢氧化钙被消耗,不足以提供足够的钙离子以及氢氧根离子,致使酸碱度降低,此段过程由氢氧化钙的溶解控制,因此设置特制鼓泡器具备搅拌功能,加速氢氧化钙的溶解,缩短反应时间,加速反应效率;在温度控制上,设置反应环境温度维持在16-20摄氏度,这是由于晶体粒径随温度的上升在一定程度上为正相关,因此维持在16-20摄氏度,使生成的碳酸钙晶体粒径维持在标准范围内,避免更高温度下,生成类纺锤形的颗粒,加热功能则是由于二氧化碳混合气自身的温度较低,通入反应体系后,反应体系的温度会降低,为了避免温度降低,保证温度维持在16-20摄氏度,则设置了加热的反应条件;加压则是为了促使反应平衡右移,提高反应速度;

44.最后,将第四道反应液,脱水、定温干燥,得到立方形碳酸钙;

45.样例ⅰ参数:煅烧炉温度700℃,反应釜内部温度10℃,鼓泡器反应温度16℃,氧化钙原料与水的比例控制为1:0.35,氢氧化钙悬浮液浓度8%,二氧化碳混合气通气速度

0.03m/s;

46.样例ⅱ参数:煅烧炉温度818℃,反应釜内部温度15℃,鼓泡器反应温度18℃,氧化钙原料与水的比例控制为1:0.43,氢氧化钙悬浮液浓度8%,二氧化碳混合气通气速度0.04m/s;

47.样例ⅲ参数:煅烧炉温度850℃,反应釜内部温度20℃,鼓泡器反应温度20℃,氧化钙原料与水的比例控制为1:0.5,氢氧化钙悬浮液浓度8%,二氧化碳混合气通气速度0.05m/s;

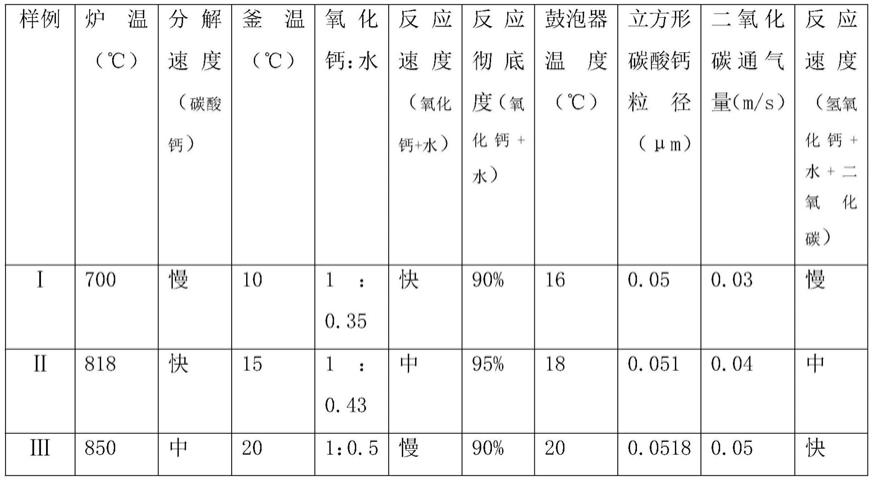

48.按三种样例的参数进行立方形超细轻质碳酸钙的制备,并对制备过程中的各产物参数进行检测,得到下表:

[0049][0050]

由上表可知,煅烧炉温度在818摄氏度左右,碳酸钙的分解速度最快,当温度偏低或者上升后,其分解速度都存在一定程度的降低,反应釜提供的环境反应温度与氧化钙加水的反应速度呈现出负相关,氧化钙与水的配比在1:0.43时,其反应较为彻底,当比例在两端偏摆时,反应彻底度均呈现出降低,鼓泡器提供的反应环境温度为16摄氏度时,立方形碳酸钙的粒径最小为0.05,20摄氏度时,粒径最大为0.518,立方形碳酸钙的粒径随反应温度在一定程度上呈现出正相关,二氧化碳通气量在0.05m/s时,氢氧化钙、水、二氧化碳的反应速度最快,其反应速度与二氧化碳通气量同样呈正相关,得出最优参数选择,炉温818摄氏度,反应釜温10摄氏度,氧化钙比水为1:0.43,鼓泡器温度16摄氏度,二氧化碳通气量0.05m/s。

[0051]

上述实施例仅示例性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。