1.本实用新型涉及甲醇制氢技术领域,特别涉及一种甲醇制氢分离提纯装置。

背景技术:

2.甲醇制氢发电是一个将化学能转变为电能的过程,甲醇是一种常用的化工原料,简便易得,并且燃烧或发电的最终产物为水和二氧化碳,是一种较为理想的发电方式。

3.工业上为减少化工生产中的能耗和降低成本,一般利用甲醇蒸气重整—变压吸附技术制取纯氢和富含二氧化碳的混合气体,通过控制反应温度或反应压力来控制反应速率,经过进一步的后处理,可同时得到氢气和二氧化碳气;由于其制氢效率高,能量利用合理,过程控制简单,便于工业操作而更多地被采用。 但是目前市场上的甲醇制氢装置存在如下缺陷:其一般为大型装置,移动不便,提取的氢气需要储存、运输,一方面大量氢气在储存和运输过程中存在很大的危险性,给社会安全造成威胁,另一方面不便于灵活方便地使用氢气,因此,急待解决上述问题。

技术实现要素:

4.本实用新型的目的在于克服上述不足,提供一种甲醇制氢分离提纯装置,通过依据预设的氢气纯度要求,将气体分离器通过管道依次串联形成多级提纯装置,末级气体分离器将检测的合格氢气直接输送至氢燃料使用产品,消除了氢气的储存、运输环节,有效避免危险,确保了安全;同时由于气体分离器结构简单,内部通过设置隔板将内腔分割为相联通的上仓、中仓及下仓,通过向下倾斜且呈内弯曲状的导流板将混合气导入中仓,通过自身重力,氢气流入上仓,二氧化碳流入下仓,实现了气体分离;通过控制装置智能控制,使制氢分离提纯过程稳定可靠,连续高效;由于气体分离器体积小,结构紧凑、便于移动、灵活拆装,不仅大大便利了人们的使用,而且有效降低了制造和使用成本。

5.本实用新型提供的具体技术方案如下:

6.一种甲醇制氢分离提纯装置,包括气体分离器,所述气体分离器设有多个,依次串联形成多级提纯装置;所述气体分离器内部均设有将混合气导入中仓的导流板、将分离的气体隔离至上仓及下仓的隔板;所述气体分离器间分别通过管道输送上仓及下仓的气体,所述管道上还设有通过控制装置调控的排气阀门。

7.优选地,所述气体分离器串联的数量依据预设的氢气纯度设置。

8.优选地,所述排气阀门包括排气单向阀和排气电磁阀。

9.进一步地,还包括设置在初级所述气体分离器下端的排气口的安全阀,依据所述控制装置指令控制多级提纯装置始终处于预设的安全工况下。

10.进一步地,所述排气口用于排出分离的二氧化碳气体,多个所述气体分离器分离的二氧化碳气体均通过所述管道汇聚至初级所述排气口排出。

11.优选地,所述气体分离器内部还设有气体纯度传感器及气体压力传感器,均与所述控制装置相连接。

12.优选地,所述导流板向下倾斜且呈内弯曲状,安装在进气口的上侧,将混合气从所述进气口切向导入所述中仓。

13.优选地,所述隔板包括将所述气体分离器的内腔分割为相联通的所述上仓、所述中仓及所述下仓的上隔板、下隔板。

14.进一步地,所述上隔板及所述下隔板均为无隙隔板,所述上隔板及所述下隔板的各周边均与所述气体分离器的内壁间设有空隙,使得氢气进入所述上仓,二氧化碳气体在重力的作用下进入所述下仓,实现混合气的分离。

15.优选地,末级所述气体分离器的所述上仓设有末级上出气口,符合预定纯度要求的氢气经所述末级上出气口、排气单向阀和管道输送至以氢气为燃料的产品。

16.需要说明的是:依据预设的氢气纯度要求可增减提纯级数,即增加或减少中级分离器的串联数量。

17.有益效果为:

18.本实用新型提供一种甲醇制氢分离提纯装置,通过依据预设的氢气纯度要求,将气体分离器通过管道依次串联形成多级提纯装置,末级气体分离器将合格的氢气直接输送至氢燃料使用产品,消除了氢气的储存、运输环节,有效避免危险,确保了安全;同时由于气体分离器结构简单,内部通过设置隔板将内腔分割为相联通的上仓、中仓及下仓,通过向下倾斜且呈内弯曲状的导流板将混合气切向导入中仓,通过自身重力,氢气流入上仓,二氧化碳流入下仓,实现了气体分离;通过控制装置智能控制,使制氢分离提纯过程稳定可靠,连续高效;由于气体分离器体积小,结构紧凑、便于移动、灵活拆装,不仅大大便利了人们的使用,而且有效降低了制造和使用成本。

附图说明

19.此处所说明的附图用来提供对本技术的进一步理解,构成本技术的一部分,本技术的示意性实施例及其说明用于解释本技术,并不构成对本技术的不当限定。

20.在附图中:

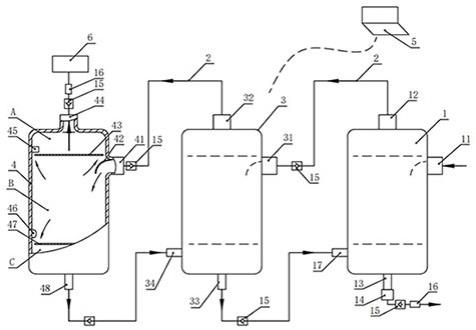

21.图1是本技术方案结构示意图。

22.其中:

23.1-初级分离器;11-初级进气口;12-初级上出气口;13-初级下出气口;14-安全控制器;15-排气单向阀;16-排气电磁阀;17-初级二次进气口;a-上仓;

24.2-管道;

25.3-中级分离器;31-中级进气口;32-中级上出气口;33-中级下出气口;34-中级二次进气口;b-中仓;

26.4-末级分离器;41-末级进气口;42-导流板;43-上隔板;44-末级上出气口;45-气体浓度检测器;46-压力传感器;47-下隔板;48-末级下出气口;c-下仓;

27.5-中央控制器;6-氢燃料电池。

具体实施方式

28.如在说明书及权利要求当中使用了某些词汇来指称特定组件。本领域技术人员应可理解,硬件制造商可能会用不同名词来称呼同一个组件。本说明书及权利要求并不以名

称的差异来作为区分组件的方式,而是以组件在功能上的差异来作为区分的准则。如在通篇说明书及权利要求当中所提及的“包含”为一开放式用语,故应解释成“包含但不限定于”。“多个”指等于或多于三个;说明书后续描述为实施本技术的较佳实施方式,然所述描述乃以说明本技术的一般原则为目的,并非用以限定本技术的范围。本技术的保护范围当视所附权利要求所界定者为准。

29.本实用新型优选实施例,参照图1:

30.一种甲醇制氢分离提纯装置,通过管道2将初级分离器1、中级分离器3、末级分离器4串联形成三级提纯装置。

31.每个气体分离器的内部结构均相同;各连接管道2上均安装确保气体单向流动的排气单向阀15。

32.如末级分离器4:空腔中位于末级进气口41上内壁固定连接导流板42,所述导流板42向下倾斜且呈内弯曲状,安装在末级进气口41的上侧,将混合气从末级进气口41切向导入所述中仓b中。

33.上隔板43水平安装在空腔的上部,形成上部空腔上仓a,下隔板47水平安装在空腔的下部,形成下部空腔下仓c,空腔的中部形成中仓b。

34.所述上隔板43及所述下隔板47均为无孔隙的平板,即气体不能从隔板上进入仓室;所述上隔板43及所述下隔板47的各周边均与末级分离器4的内壁间设有空隙,由于氢气密度小,从空隙进入所述上仓a中,由于二氧化碳的密度大,气体从间隙进入下仓c中,实现了混合气的分离。

35.在上仓a中的内壁上安装有检测氢气纯度的气体浓度检测器45,当检测值满足设置要求时,则氢气纯度已达标,中央控制器5控制排气单向阀15及排气电磁阀16将合格氢气从末级上出气口44输送给氢燃料发动机或氢燃料电池6使用。

36.在气体进入下仓c的间隙处安装有压力传感器46,用以检测二氧化碳气体压力是否达到预设的值,如果达到则中央控制器5控制排气单向阀15、排气电磁阀16排出气体。

37.优选地,所述气体分离器串联的数量依据预设的氢气纯度设置,最低为三级提纯,可设置多个中级分离器3。

38.优选地,在所述初级分离器1的上部位置设有初级进气口11,用以进入混合气;在所述初级分离器1的下部位置设有初级下出气口13,以排出初级分离的二氧化碳气体,在连接初级下出气口13的管道2上安装有与中央控制器5的相连的安全控制器14、排气单向阀15、排气电磁阀16,在中央控制器5的控制下安全控制器14保障装置的安全性,排气单向阀15及排气电磁阀16按照指令开启或关闭;在所述初级分离器1的顶部设有初级上出气口12,在下部位置设有与下仓相连通的初级二次进气口17。

39.在中级分离器3的上部位置设有中级进气口31,通过管道2与初级上出气口12连接,以接收初级分离的氢气,所述管道2上装有使初级分离的氢气从初级上出气口12到中级进气口31的排气单向阀15;在所述中级分离器3的下部位置设有与下仓相连的中级下出气口33,中级下出气口33与初级二次进气口17间通过管道2连通,所述管道2上装有使二氧化碳气体从中级下出气口33进入初级二次进气口17的排气单向阀15;在所述中级分离器3的上部位置设有与上仓相连的中级上出气口32,在下部位置设有与下仓相连通的中级二次进气口34。

40.中级上出气口32通过管道2与末级进气口41连通,所述管道2上装有使中级分离的氢气从中级上出气口32到末级进气口41的排气单向阀15;

41.中级二次进气口34通过管道2与末级分离器4下部设有的与下仓c相通的末级下出气口48连通,所述管道2上装有使末级分离的二氧化碳气体从末级下出气口48到中级二次进气口34的排气单向阀15。

42.末级分离器4、中级分离器3、初级分离器1分离产生的二氧化碳气体均通过初级下出气口13排出,与所述初级下出气口13相连的安全控制器14依据中央控制器5指令控制多级提纯装置始终处于预设的安全工况下;同时,通过各连接管道2上均设有排气单向阀15,确保了氢气提纯的效率和质量。

43.需要说明的是:依据预设的氢气纯度要求可增减提纯级数,即增加或减少中级分离器的串联数量。

44.有益效果为:

45.本实用新型提供一种甲醇制氢分离提纯装置,通过依据预设的氢气纯度要求,将气体分离器通过管道依次串联形成多级提纯装置,末级气体分离器将合格的氢气直接输送至氢燃料使用产品,消除了氢气的储存、运输环节,有效避免危险,确保了安全;同时由于气体分离器结构简单,内部通过设置隔板将内腔分割为相联通的上仓、中仓及下仓,通过向下倾斜且呈内弯曲状的导流板将混合气切向导入中仓,通过自身重力,氢气流入上仓,二氧化碳流入下仓,实现了气体分离;通过控制装置智能控制,使制氢分离提纯过程稳定可靠,连续高效;由于气体分离器体积小,结构紧凑、便于移动、灵活拆装,不仅大大便利了人们的使用,而且有效降低了制造和使用成本。

46.上述说明示出并描述了本技术的若干优选实施例,但如前所述,应当理解本技术并非局限于本文所披露的形式,不应看作是对其他实施例的排除,而可用于各种其他组合、修改和环境,并能够在本文所述申请构想范围内,通过上述教导或相关领域的技术或知识进行改动。而本领域人员所进行的改动和变化不脱离本技术的精神和范围,则都应在本技术所附权利要求的保护范围内。