1.本实用新型涉及玻璃加工技术领域,特别涉及一种玻璃打孔设备。

背景技术:

2.对于一些产品而言,为满足设计需求,其上所应用的玻璃在生产过程中通常需要进行打孔的工艺操作,比如手机、平板电脑上对应摄像头位置处的玻璃。

3.对于玻璃,目前存在多种打孔方式,如机械钻孔和水切割打孔,属于接触式加工,打孔边缘崩边较大,并且与玻璃直接接触操作,容易导致玻璃碎裂,成品率低;又如激光打孔,属于非接触式加工,一种为激光和振镜的组合结构打孔,其可对玻璃一层一层进行切割蚀刻并产生大量玻璃粉末,速度慢、效率低且打孔边缘崩边较大;另一种为通过激光先在玻璃上形成激光切割缝隙,然后再采用特殊化学药水浸泡腐蚀玻璃,以扩大激光切割缝隙,致使切割废料自动掉落,其不仅加工效率低,并且所采用腐蚀的方式,产品尺寸不易控制,加工精度不高。此外,所使用的特殊化学药水具有较强腐蚀性,保存困难,操作不安全,并在排放后会对环境产生污染,不环保,不符合绿色生产的发展理念。

技术实现要素:

4.本实用新型的主要目的是提出一种玻璃打孔设备,旨在解决目前的玻璃打孔方式加工效率低、产品尺寸不易控制、加工精度低、操作不安全和不环保的技术问题。

5.为实现上述目的,本实用新型提出一种玻璃打孔设备,该玻璃打孔设备包括机座和设置在所述机座上的加工平台、红外激光切割装置以及co2激光加热装置,所述红外激光切割装置包括位于所述加工平台上方的红外激光切割头和用于向所述红外激光切割头发射红外激光光束的红外皮秒激光器,所述co2激光加热装置包括位于所述加工平台上方的co2激光加热头和用于向所述co2激光加热头发射co2激光光束的co2激光器。

6.优选地,所述玻璃打孔设备还包括设置在所述机座上、用于驱动所述加工平台移动的驱动装置。

7.优选地,所述驱动装置包括y轴模组和与所述y轴模组的输出执行端连接的x轴模组,所述加工平台与所述x轴模组的输出执行端连接。

8.优选地,所述红外激光切割装置还包括第一安装架和用于驱动所述第一安装架沿z轴竖直移动的第一驱动机构,所述红外激光切割头设置在所述第一安装架上。

9.优选地,所述红外激光切割装置还包括设于所述红外皮秒激光器和所述红外激光切割头之间、用于传递红外激光光束的第一反射镜组和第一扩束镜,所述第一反射镜组包括若干个依次间隔布置的第一反射镜,所述第一扩束镜位于所述第一反射镜组的其中两相邻所述第一反射镜之间。

10.优选地,所述co2激光加热装置还包括第二安装架和用于驱动所述第二安装架沿z轴竖直移动的第二驱动机构,所述co2激光加热头设置在所述第二安装架上。

11.优选地,所述co2激光加热装置还包括设于所述co2激光器和所述co2激光加热头之

间、用于传递co2激光光束的第二反射镜组和第二扩束镜,所述第二反射镜组包括若干个依次间隔布置的第二反射镜,所述第二扩束镜位于所述第二反射镜组的其中两相邻所述第二反射镜之间。

12.本实用新型实施例技术方案与现有技术相比,其有益效果在于:

13.本玻璃打孔设备的机座的加工平台上放置玻璃工件,通过红外激光切割装置的红外激光切割头向玻璃工件发射红外激光光束进行移动切割以在玻璃工件上生成与预设切割图形的形状轮廓一致的点状轨迹,再通过co2激光加热装置的co2激光加热头向玻璃工件上点状轨迹所围合的待分离部分发射co2激光光束进行加热以使其从玻璃工件上分离完成打孔,加工效率高,并且所采用的激光加热相较于目前化学药水浸泡腐蚀的分离废料方式,产品尺寸易于控制、加工精度高、操作安全以及不会对环境产生污染,较为环保。

附图说明

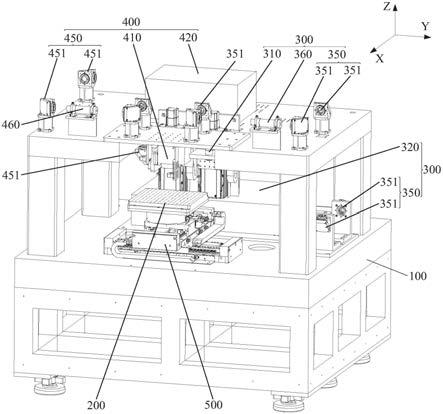

14.图1为本实用新型一实施例中玻璃打孔设备的结构示意图;

15.图2为图1中玻璃打孔设备一部分的结构示意图;

16.图3为图1中玻璃打孔设备又一部分的结构示意图。

具体实施方式

17.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的方案进行清楚完整的描述,显然,所描述的实施例仅是本实用新型中的一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

18.本实用新型提出一种玻璃打孔设备,参照图1,该玻璃打孔设备包括机座100和设置在机座100上的加工平台200、红外激光切割装置300以及co2激光加热装置400,红外激光切割装置300包括位于加工平台200上方的红外激光切割头310和用于向红外激光切割头310发射红外激光光束的红外皮秒激光器320,co2激光加热装置400包括位于加工平台200上方的co2激光加热头410和用于向co2激光加热头410发射co2激光光束的co2激光器420。

19.本实施例所涉及的玻璃打孔设备应用于玻璃打孔,具体地,玻璃打孔设备由机座100、加工平台200、红外激光切割装置300和co2激光加热装置400组成,其中的机座100用于设置玻璃打孔设备的其他装置结构,机座100为方形座体,其座体顶面采用大理石材质制成,使用寿命长。并且,机座100的座体顶面上还包括有机架110,以通过机架110安装红外激光切割装置300和co2激光加热装置400的各结构部件。

20.加工平台200的作用在于放置玻璃工件,其设置在机座100的座体顶面上;基于此,加工平台200具有固定台面,该固定台面上设置有若干呈阵列排布的吸附孔,玻璃工件放置于加工平台200的固定台面上,以被若干吸附孔吸附固定,实现切割定位。当然,此仅为示例性的,并非限制性的,玻璃工件在加工平台200上的固定方式还可为其它,比如采用工装夹具。

21.红外激光切割装置300的作用在于向加工平台200上的玻璃工件发射红外激光光束以进行激光切割,其包括红外激光切割头310和红外皮秒激光器320,通过红外皮秒激光器320向红外激光切割头310提供红外激光光束,红外激光光束经红外激光切割头310发射

而出。其中所采用的红外激光皮秒激光器具有加工精度高、热效应极小、加工边缘无毛刺等优点,且工作性能可靠。并且作为优设,选用50w红外皮秒激光器320,其可发射出超快激光,红外激光切割头310为贝塞尔切割头,最终击穿玻璃工件可在玻璃工件上形成约为5μm左右的击穿点。

22.co2激光加热头410的作用在于向加工平台200上的玻璃工件发射co2激光光束以进行激光加热,其包括co2激光加热头410和co2激光器420,通过co2激光器420向co2激光加热头410提供co2激光光束,co2激光光束经co2激光加热头410发射而出。本实施例中,co2激光加热头410由上下设置的振镜411和场镜412组成,即co2激光器420发出的co2激光光束通过振镜411接收并反射至场镜412上,经场镜412进行聚焦以发射至玻璃工件上。本实施例中,作为优设,选用60wco2激光器和f254场镜,当然,其并非限制性的。

23.本玻璃打孔设备的工作原理为:在机座100的加工平台200上放置玻璃工件,通过红外激光切割装置300的红外激光切割头310向玻璃工件发射红外激光光束进行移动切割以在玻璃工件上生成与预设切割图形的形状轮廓一致的点状轨迹,再通过co2激光加热装置400的co2激光加热头410向玻璃工件上点状轨迹所围合的待分离部分发射co2激光光束进行加热以使其从玻璃工件上分离完成打孔。

24.本实施例的玻璃打孔设备加工效率高,并且所采用的激光加热相较于目前化学药水浸泡腐蚀的分离废料方式,产品尺寸易于控制、加工精度高、操作安全以及不会对环境产生污染,较为环保。此外,本玻璃打孔设备为非接触式加工,其打孔崩边较小,不易导致玻璃碎裂,成品率高。

25.在一较佳实施例中,参照图1和图2,玻璃打孔设备还包括设置在机座100上、用于驱动加工平台200移动的驱动装置500。本实施例中,加工平台200为移动式平台,其可在驱动装置500的驱动下相对红外激光切割装置300的红外激光切割头310进行移动动作,以配合红外激光切割装置300的红外激光切割头310实现玻璃工件上待切割图形的切割。其中所涉及的驱动装置500的结构设置可采用多种,比如xyz三轴驱动模组,此外,驱动装置500中也可设置中空旋转平台,以实现对于加工平台200的旋转驱动,包括但不限于此。

26.进一步地,参照图2,驱动装置500包括y轴模组510和与y轴模组510的输出执行端连接的x轴模组520,加工平台200与x轴模组520的输出执行端连接。本实施例中,驱动装置500由y轴模组510和x轴模组520组成,其可驱动加工平台200使其实现x轴方向和y轴方向上的移动。具体地,y轴模组510和x轴模组520均选用直线电机和双导轨组件,高精度直线电机位于双导轨之间并与双导轨同向布置,并且采用高精度直线电机,以使加工尺寸更加精准,提高加工精度。

27.在一较佳实施例中,参照图3,红外激光切割装置300还包括第一安装架330和用于驱动第一安装架330沿z轴竖直移动的第一驱动机构340,红外激光切割头310设置在第一安装架330上。本实施例中,红外激光切割头310通过第一驱动机构340对第一安装架330的驱动,可沿z轴方向竖直移动,以实现红外激光光束的发射距离的调节,从而保证切割效果。其中的第一驱动机构340的结构类型可采用多种,本实施例优选电机和丝杠的驱动结构,驱动精度高,有助于提高切割效果。

28.进一步地,参照图1,红外激光切割装置300还包括设于红外皮秒激光器320和红外激光切割头310之间、用于传递红外激光光束的第一反射镜组350和第一扩束镜360,第一反

射镜组350包括若干个依次间隔布置的第一反射镜351,第一扩束镜360位于第一反射镜组350的其中两相邻第一反射镜351之间。本实施例中,红外皮秒激光器320发出的红外激光光束经第一反射镜组350中的若干个第一反射镜351依次反射传递,并经第一扩束镜360扩大,而最终传递至红外激光切割头310上。其中,第一反射镜组350中第一反射镜351的数量以及位置布置可根据实际情况设置。比如,如图1所示,基于上述实施例中第一安装架330和第一驱动机构340的结构设置,第一反射镜351可设置六个,其中第一、第二个第一反射镜351和红外皮秒激光器320均设于机座100的座体顶面上,第三至第六个第一反射镜351则设于机座100的机架110上,第三个第一反射镜351位于第二个第一反射镜351的上方,第六个第一反射镜351位于红外激光切割头310的上方。作为优设,第一扩束镜360选用三倍扩束镜,第一反射镜351选用1064nm反射镜。

29.在一较佳实施例中,参照图3,co2激光加热装置400还包括第二安装架430和用于驱动第二安装架430沿z轴竖直移动的第二驱动机构440,co2激光加热头410设置在第二安装架430上。本实施例中,co2激光加热头410通过第二驱动机构440对第二安装架430的驱动,可沿z轴方向竖直移动,以实现co2激光光束的发射距离的调节,从而保证加热效果。其中的第二驱动机构440的结构类型可采用多种,本实施例优选电机和丝杠的驱动结构,驱动精度高,有助于提高加热效果。

30.进一步地,参照图1,co2激光加热装置400还包括设于co2激光器420和co2激光加热头410之间、用于传递co2激光光束的第二反射镜组450和第二扩束镜460,第二反射镜组450包括若干个依次间隔布置的第二反射镜451,第二扩束镜460位于第二反射镜组450的其中两相邻第二反射镜451之间。本实施例中,co2激光器420发出的co2激光光束经第二反射镜组450中的若干个第二反射镜451依次反射传递,并将第二扩束镜460扩大,而最终传递至co2激光加热头410上。其中,第二反射镜组450中第二反射镜451的数量以及位置布置可根据实际情况设置。比如,如图1所示,基于上述实施例中第二安装架430和第二驱动机构440的结构设置,第二反射镜451可设置五个,其中第一至第四个第二反射镜451和co2激光器420均设于机座100的机架110上,第五个第二反射镜451则设于第二安装架430上,并可随第二安装架430沿z轴竖直移动,第四个第二反射镜451位于第五个第二反射镜451的上方。作为优设,第二扩束镜460选用四倍扩束镜,第二反射镜451选用10.6μm反射镜。

31.此外,需要说明的是,本技术方案所提出的玻璃打孔设备应用于玻璃打孔,其还可应用于其它与玻璃类似的脆性材料的打孔,比如亚克力板。并且,其打孔形状不仅限于圆形,还可为方形等其它形状。

32.以上所述的仅为本实用新型的部分或优选实施例,无论是文字还是附图都不能因此限制本实用新型保护的范围,凡是在与本实用新型一个整体的构思下,利用本实用新型说明书及附图内容所作的等效结构变换,或直接/间接运用在其他相关的技术领域均包括在本实用新型保护的范围内。