1.本发明涉及高温密封材料技术领域,具体而言,涉及一种高温复合密封材料及其制备方法和应用。

背景技术:

2.固体氧化物燃料电池(sofc)是一种采用固体氧化物作为电解质隔膜,通过电化学反应将燃料的化学能高效、清洁地转化为电能的发电装置,其发电效率可达50%以上,热电联供效率高于80%,是降低二氧化碳排放的高效发电装置。固体氧化物燃料电池不仅可以使用氢气燃料,还可以采用资源丰富而且廉价的天然气、液化石油气、甲醇、乙醇及生物质气等作为燃料。固体氧化物燃料电池的单电池由阳极、阴极和电解质构成,工作温度通常为600~1000℃,而单电池往往电压较低,输出功率较小,为获得较大的输出功率,需要将多个单电池组装成电堆,以满足实际应用的需求。在固体氧化物燃料电池系统中,密封材料的主要作用是保证氧气和燃料气不发生混合和向外泄露,提供可靠的密封,这就要求密封材料具有良好的气密性,以防发生危险,因此高温密封至关重要。同时,它还要与相邻部件间良好的热匹配性和化学兼容性,在氧化及还原气氛下长期稳定性等。这使得高温密封问题成为制约其发展的主要因素之一。

3.目前,通过玻璃或微晶玻璃材料在高温下粘性流动实现密封是固体氧化物燃料电池的较为稳定、适合的密封方式。通过玻璃密封将单电池与连接体粘在一起组成电堆;隔绝空气与燃料;使单电池与连接体保持电绝缘性。然而,在氢气氛、长时间(~80000h)高温运行(600~1000℃)和频繁冷热循环重复启动中,单一玻璃密封材料很难满足要求。密封的稳定性和耐久性是由密封材料自身性能的演变及其与其他部件封接界面的兼容性与稳定性问题决定的,研究发现,密封材料在电堆运行过程中密封失效主要由两方面原因,一是高温下玻璃材料的流动性使其难以维持长期结构不变,二是密封材料的脆性开裂与密封界面分层开裂。因此,需研究一种密封材料以解决固体氧化物燃料电池密封材料的长期稳定和密封界面分层开裂等问题。

技术实现要素:

4.为解决上述缺陷,本发明提供了一种高温复合密封材料及其制备方法和应用,本发明获得的高温复合密封材料,通过加入氧化铁粉末和氧化钇稳定的氧化锆粉末,可大大改善密封材料与电堆部件和电池材料的匹配性,易于电池和连接体部件结合紧密,使密封材料在长期稳定性和升降温循环启动过程中不会发生界面开裂等现象。

5.第一方面,本发明提供一种高温复合密封材料,其包括:氧化铁粉末、氧化钇稳定的氧化锆粉末和玻璃粉末,所述氧化铁粉末、所述氧化钇稳定的氧化锆粉末与所述玻璃粉末的质量比为(5-25):(5-25):(50-90)。

6.优选地,所述氧化铁粉末、所述氧化钇稳定的氧化锆粉末与所述玻璃粉末的质量比为(10-20):(10-20):(50-90)。

7.优选地,氧化钇稳定氧化锆粉末中包括氧化锆和氧化钇,其中,所述氧化锆与所述氧化钇的质量比可以为(80~98):(2-20)。

8.更优选地,所述氧化锆与所述氧化钇的质量比可以为(90~98):(2-10)。

9.优选地,所述氧化铁粉末的粒径为0.5-10微米。

10.更优选地,所述氧化铁粉末的粒径为1-5微米。

11.优选地,所述氧化钇稳定的氧化锆粉末的粒径为0.5-10微米。

12.更优选地,所述氧化钇稳定的氧化锆粉末的粒径为1-5微米。

13.优选地,所述玻璃粉末的粒径为0.1-5微米。

14.更优选地,所述玻璃粉末的粒径为0.2-2微米。

15.第二方面,本发明提供一种制备如上述所述的高温复合密封材料的方法,包括以下步骤:将所述玻璃粉末、所述氧化钇稳定的氧化锆粉末和所述氧化铁粉末按照质量比混合,以乙醇作为球磨分散剂,球磨得到球磨预混物,将得到的所述球磨预混物配制成密封材料浆料,成膜得到高温复合密封材料。

16.优选地,所述球磨的转速为100-300rpm,所述球磨的时间为3-48h。

17.第三方面,本发明提供一种如上述所述的高温复合密封材料在固体氧化物燃料电池密封领域的应用。

18.所述高温复合密封材料用作固体氧化物燃料电池密封材料时,与电堆部件和电池材料的化学相容性好,热膨胀匹配性好,且密封性、绝缘性及稳定性较好。所述高温复合密封材料适用于平板型、管型及扁管型固体氧化物燃料电池的密封。

19.综上所述,本发明提供一种高温复合密封材料及其制备方法和应用,本发明的有益效果是:

20.(1)本发明获得的高温复合密封材料,通过加入氧化铁粉末和氧化钇稳定的氧化锆粉末,可大大改善密封材料与电堆部件和电池材料的匹配性,易于电池和连接体部件结合紧密,使密封材料在长期稳定性和升降温循环启动过程中不会发生界面开裂等现象。

21.(2)本发明的高温复合密封材料具有很好的结构稳定性,通过玻璃粉软化密封,而氧化铁粉末和氧化钇稳定的氧化锆粉末仍以固态形式存在,在合适的比例条件下既可以很好的密封连接,又不容易产生流动,因此高温复合密封材料具有很好的结构稳定性,使密封的稳定性和耐久性得到大大的改善。

附图说明

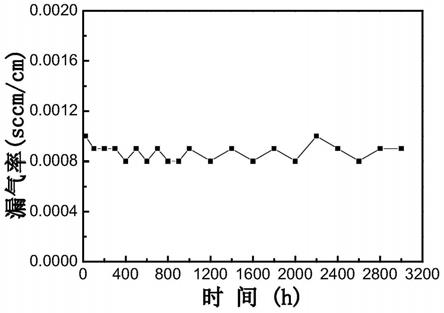

22.图1是本发明的实施例1的固体氧化物燃料电池密封材料的稳定性结果。

23.图2是本发明的实施例2的固体氧化物燃料电池密封材料的稳定性结果。

24.图3是本发明的实施例3的固体氧化物燃料电池密封材料的稳定性结果。

具体实施方式

25.为使本发明实施方式的目的、技术方案和优点更加清楚,下面将结合本发明实施方式中的附图,对本发明实施方式中的技术方案进行清楚、完整地描述,显然,所描述的实施方式是本发明一部分实施方式,而不是全部的实施方式。基于本发明中的实施方式,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施方式,都属于本发明

保护的范围。因此,以下对在附图中提供的本发明的实施方式的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施方式。基于本发明中的实施方式,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施方式,都属于本发明保护的范围。

26.实施例1

27.一种固体氧化物燃料电池密封材料的制备方法,包括以下步骤:将玻璃粉末、氧化钇稳定的氧化锆粉末和氧化铁粉末以0.6∶0.2∶0.2的质量比混合,以乙醇作为球磨分散剂,在200rpm的转速下,球磨240min,得到球磨预混物;其中,氧化铁粉末的平均粒径为4μm;氧化锌粉末的平均粒径为4μm;玻璃粉末的直径为1μm。将得到的球磨预混物配制成密封材料浆料,流延成膜,得到高温复合密封材料。

28.以nio-ysz作为阳极,以功能复合材料作为阴极,以ysz作为电解质,430不锈钢作为连接体,以制得的高温复合密封材料作为固体氧化物燃料电池密封材料,模拟电堆实际工作条件,在加载压力为0.1mpa,通气(氮气)压力为1psi,温度为800℃下分别测试漏气率并进行长期稳定性测试。在800℃下20小时后,测试固体氧化物燃料电池密封材料的漏气率为0.0010sccm/cm,100小时后,测试固体氧化物燃料电池密封材料的漏气率为0.0009sccm/cm,1000小时后,测试固体氧化物燃料电池密封材料的漏气率为0.0009sccm/cm,3000小时后,测试固体氧化物燃料电池密封材料的漏气率为0.0009sccm/cm(稳定性结果如图1所示)。由以上测试可知,实施例1制得的固体氧化物燃料电池密封材料具有良好的密封性和稳定性。

29.在800℃下测试固体氧化物燃料电池密封材料的电阻系数,为8.8

×

104ω

·

cm,满足密封材料的绝缘性需求。

30.实施例2

31.一种固体氧化物燃料电池密封材料的制备方法,包括以下步骤:将玻璃粉末、氧化钇稳定的氧化锆粉末和氧化铁粉末以0.76∶0.12∶0.12的质量比混合,以乙醇作为球磨分散剂,在200rpm的转速下,球磨600min,得到球磨预混物;其中,氧化铁粉末的平均粒径为2μm;氧化锌粉末的平均粒径为2μm;玻璃粉末的直径为0.5μm。将得到的球磨预混物配制成密封材料浆料,流延成膜,得到高温复合密封材料。

32.以nio-ysz作为阳极,以功能复合材料作为阴极,以ysz作为电解质,430不锈钢作为连接体,以制得的高温复合密封材料作为固体氧化物燃料电池密封材料,模拟电堆实际工作条件,在加载压力为0.1mpa,通气(氮气)压力为1psi,温度为800℃下分别测试漏气率并进行长期稳定性测试。在800℃下20小时后,测试固体氧化物燃料电池密封材料的漏气率为0.0009sccm/cm,100小时后,测试固体氧化物燃料电池密封材料的漏气率为0.0008sccm/cm,1000小时后,测试固体氧化物燃料电池密封材料的漏气率为0.0007sccm/cm,3000小时后,测试固体氧化物燃料电池密封材料的漏气率为0.0008sccm/cm(稳定性结果如图2所示)。由以上测试可知,实施例2制得的固体氧化物燃料电池密封材料具有良好的密封性和稳定性。

33.在800℃下测试固体氧化物燃料电池密封材料的电阻系数,为8.9

×

104ω

·

cm,满足密封材料的绝缘性需求。

34.实施例3

35.一种固体氧化物燃料电池密封材料的制备方法,包括以下步骤:将玻璃粉末、氧化钇稳定的氧化锆粉末和氧化铁粉末以0.7∶0.18∶0.12的质量比混合,以乙醇作为球磨分散剂,在200rpm的转速下,球磨600min,得到球磨预混物;其中,氧化铁粉末的平均粒径为1μm;氧化锌粉末的平均粒径为1μm;玻璃粉末的直径为0.5μm。将得到的球磨预混物配制成密封材料浆料,流延成膜,得到高温复合密封材料。

36.以nio-ysz作为阳极,以功能复合材料作为阴极,以ysz作为电解质,430不锈钢作为连接体,以制得的高温复合密封材料作为固体氧化物燃料电池密封材料,模拟电堆实际工作条件,在加载压力为0.1mpa,通气(氮气)压力为1psi,温度为800℃下分别测试漏气率并进行长期稳定性测试。在800℃下20小时后,测试固体氧化物燃料电池密封材料的漏气率为0.0011sccm/cm,100小时后,测试固体氧化物燃料电池密封材料的漏气率为0.0011sccm/cm,1000小时后,测试固体氧化物燃料电池密封材料的漏气率为0.0009sccm/cm,3000小时后,测试固体氧化物燃料电池密封材料的漏气率为0.0010sccm/cm(稳定性结果如图3所示)。由以上测试可知,实施例3制得的固体氧化物燃料电池密封材料具有良好的密封性和稳定性。

37.在800℃下测试固体氧化物燃料电池密封材料的电阻系数,为8.6

×

104ω

·

cm,满足密封材料的绝缘性需求。

38.以上仅为本发明的优选实施方式而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。