1.本发明属于高温防护材料领域,具体涉及一种高温防氧化防护涂料及其制备方法。

背景技术:

2.为了防止钢坯在热处理过程中被氧化,目前常用的方法有:真空加热、盐浴加热、快速加热和热处理保护涂料法。其中,最方便且成本最低的就是热处理涂料保护法。热处理涂料保护法在金属材料加热之前,在其表面喷涂一层热处理保护涂层,涂料在常温和低温下,呈固体状态,有一定的机械性能和粘附性能。在高温加热的过程中,涂层在高温下会经历烧结-软化-熔融的过程,涂层逐渐软化进而转变为半熔态甚至全熔态,涂层的致密性大大提高,逐步在金属表面形成一层致密的保护膜。这层致密的防氧化保护膜会将加热的金属材料与氧化性气氛隔离开,阻止氧化性气氛向金属表面的扩散,从而将加热金属保护起来,减少了加热过程中金属表面的氧化烧损。

3.钢坯防氧化隔离涂层的制备具有成本低,工艺简单,不受设备和工件体积、形状限制等优点,且涂层中存在的孔洞、裂纹等缺陷会随温度的升高而产生自愈合效果,得到高温粘度适宜的封闭膜层,因此涂层技术更适合于企业大规模生产轧钢前的加热过程。

4.有研究报道以al2o3和al粉为主要原料作为涂料,当加热温度为900℃时,可以减少fe~13cr钢的氧化烧损达50%左右。

5.有研究报道,为了减少h13钢的氧化烧损,成功开发了以硅酸盐为主的耐高温涂料,该涂料的使用温度为800~1000℃。

6.有研究报告,针对铝碳耐火材料,以sio2和al2o3等为涂料的主要粉体,成功开发出了使用温度范围为700~1200℃的耐高温涂料,该涂料的熔点较低,熔程较宽,防氧化效果明显。但近些年来所研制的耐高温涂料的使用温度大都在1000℃以下使用。

7.钢坯耐高温材料的防氧化隔离剂究其原因就是它在高温氧化气氛下使用时,表面能玻化生成一层光亮致密的石英玻璃膜,该膜具有独特的高温抗氧化性,能保护内层的材料不再继续氧化。可选择各类耐火微粉、调配出一种具有自愈合性的抗氧化涂层、使之在高温氧化气氛下使用时生成粘度适中、与钢坯相互润湿,以及对氧的渗透率低的均匀、连续、致密、牢固的玻璃相薄膜,以有效隔离屏蔽外界氧与钢坯反应,从而保护钢坯不继续被强烈氧化,以提高其使用寿命和最高使用温度上限。所用的耐火原料既有低温或高温氧化条件下可生成玻璃质防护层的原料,又有耐火度高、化学惰性低与钢坯反应性能力差的原料。

8.cn 111117308 a公开了一种耐高温防氧化涂料及其制备方法和应用,耐高温防氧化涂料包括如下质量份数的原料组分:生石灰5~10份,耐火黏土5~15份,氧化铁皮10~25份和水50~80份。该发明中耐火黏土、生石灰和氧化铁皮协同作用,不但使涂料具有良好的涂刷或喷涂性能,还使涂料具有良好的高温化学稳定性,且形成的涂层致密,可使钢坯与加热炉内氧化介质隔离开,且无需使钢坯冷却降温即可涂覆或喷涂,不会出现涂层开裂等问题,可有效减少氧化烧损和表面脱碳。

9.cn 106221559 a公开了一种普通钢耐高温防氧化涂料及其使用方法,由以下重量份的原料组成:al2o

3-sialon-sic粉体30~50份,cr2o33~5份,复合粘结剂20~30份,氟硼酸钾0.5~1.5份,碳化硼0.5~1.5份。该发明采用al2o

3-sialon-sic材料作为普通钢耐高温防氧化涂料的填料,提高了普通钢耐高温防氧化涂料的耐高温性和化学稳定性,采用酞菁树脂预聚物制备复合粘结剂,提高了粘结剂在高温下的稳定性和粘性,使涂层不易开裂脱落,增强了涂层抗高温氧化能力。该普通钢耐高温防氧化涂料可以喷涂或刷涂在室温至500℃的钢坯表面,热加工完成后,涂层在冷却过程中可以自然脱落,降低了除磷难度。

10.cn 110093053 a公开了一种重轨钢钢坯加热过程中高温防脱碳保护涂料及其制备方法和应用,该涂料由无机矿粉和粘结剂两部分组成,其中无机矿粉由以下原料按重量百分比组成:50%~60%高铝粉煤灰、20%~30%含钛高炉渣、10%~20%黑滑石、5%~10%莫来石、1%~5%苏州土,各组分细度均为280目;粘结剂组成为柠檬酸钠5%~10%、淀粉1%~3%、硅溶胶20%~40%和水50%~70%。在使用时直接粉液重量比5:3调和均匀即可。该发明适用于重轨钢钢坯热轧前的高温加热过程中,在1100~1300℃下有较好的防脱碳效果,在冷却过程中易剥落,且轧材表面光洁度高,质量好。

11.可以看出现有技术缺乏对于高温防氧化涂料的储存性能评价;此外,性能单一,少有涂料对钢坯的防氧化和防脱碳性能均有提升。

技术实现要素:

12.鉴于现有技术存在的缺陷,本发明公开了一种高温防氧化防护涂料及其制备方法,利用

13.为了实现上述目的,本发明提供了一种高温防氧化防护涂料,该涂料包括以下重量份的原料:sio

2 30~60份、al2o

3 15~30份、mgo 10~25份、tio

2 0.2~3份、cao 0.5~5份、高岭土1~4份、zno 2~5份、b2o

3 2~5份、c 2~6份、sic 5~12份、cr2o

3 2~6份、k2sio

3 10~20份、水30~60份。

14.优选的,所述的sio2、al2o3、mgo、tio2、cao、高岭土、zno、b2o3、c、sic、cr2o3、k2sio3均为细粉,纯度在99%以上,粒度均小于325目。

15.进一步优选的,所述的高温防氧化涂料包括以下重量份的原料:sio230~60份、al2o

3 15~30份、mgo 10~25份、tio

2 0.2~3份、cao 0.5~5份、高岭土1~4份、zno 2~5份、b2o

3 2~5份、c 2~6份、sic 5~12份、cr2o

3 2~6份、k2sio

3 10~20份、稳定剂0.1~1份、水30~60份。

16.所述的sio2、al2o3、mgo、tio2、cao、高岭土、zno、b2o3、c、sic、cr2o3、k2sio3均为细粉,纯度在99%以上,粒径各自独立为500~1000目。

17.所述c为碳粉或者石墨粉。

18.由于配制的涂料用的细粉粒度极小,且涂料的稠度小,逐渐形成一定数量的富含sio2的致密玻璃相保护膜,sio2玻璃相保护膜粘度大、附着性好且均匀不流淌、挥发性低、透氧性差,能均匀地铺展钢坯表面,隔绝外界氧化气体进入,阻止了钢坯的进一步氧化。在温度和氧分压较高时,即使保护层受温度变化和机械冲击出现微小裂纹和剥落时,在小裂纹处裸露出的新涂层会立即被氧化而自愈合形成新的保护层。这个过程反复发生,长期地缓慢氧化进行下去,使再生的保护层逐渐变的更厚、更坚固,最后形成一层致密的玻化层,因

此有效屏蔽隔绝了外界氧的进入。

19.本发明的涂料在使用时与粘结剂(复合硅酸钾的水溶液)混合作为,在室温下将不易融的粉料sio2、al2o3等进行粘结,待其风干后即成为比较牢固的涂层。在对钢铁材料进行热处理时,这样一层牢固的涂层将会在其熔点以下温度时对钢铁材料起到防氧化的作用。

20.一般耐高温涂层都是由一些具有高熔点的耐高温颜填料和低熔点物质以及某些特殊作用的物质组成。高熔点物质如sio2、mgo和al2o3、tio2等,低熔点物质如cao、b2o3等。sio2,它是组成材料的主要物质,在涂料中的比重往往可以达到40%~70%。它是涂层能够在高温下形成致密的粘态玻璃膜的主要原因。sio2作为涂层的主要添加物,它可以使涂层的机械强度提高,它的用量决定了涂层的熔点和致密性。

21.al2o3也常常被用来制备耐高温涂料,不过其含量一般不多,通常不高于10%。al2o3是两性金属氧化物,是很好的耐高温物质(熔点高达2050℃。它不但可以提高涂层在高温状态下的粘度,同时也可以使涂层的软化温度增加。同时由于al2o3的热膨胀系数较低,往往选其来调节涂层的热膨胀系数。而且al2o3能够在涂层的加热过程中夺取扩散到涂层内部的游离氧形成四配位物质填充到涂层的硅氧结构之中,填补涂层在高温状态下形成的裂纹和漏洞。同时也可以使涂层在高温状态下形成玻璃化结构的能力加强,粘态玻璃膜更加致密,减少高温状态下涂层的孔洞和裂纹。因为al2o3具有很高的化学稳定性,对基体呈惰性,不会与基体表面反应,能够在高温下在金属的表面生成热扩散防护层。

22.作为涂层的主要耐高温颜填料,sio2和al2o3价格便宜、含量丰富,由于其表面张力不大,在加热的过程中容易在金属基体的表面铺展成膜,而且它们在高温状态下的粘度不会发生明显的改变,一般不会发生流淌现象。同时因为它们的化学稳定性好,在加热的过程中不会腐蚀金属表面。通常在制备涂料时,sio2和al2o3是被一起选用的,在高温状态下,sio2与al2o3可以生成新的物质莫来石,它会填补成膜过程中出现的裂纹与孔洞,使涂层更加致密,将工件与氧化性气氛隔离开,阻止气体向金属表面的扩散,减少其在高温过程中的氧化烧损。

23.mgo,随着涂层中mgo的加入,涂层的熔融温度会大幅度提高。一般的涂料都会对金属的加热产生影响,因为mgo物质的导热性良好,可以提高涂层的导热系数,缩短加热时间。

24.sic也是常用的主要添加物。当加热温度达到800℃时,会有反应sic+o2=sio2+c发生。因为sic的反应温度相对较低,通常在加热的过程中,sic会优先于fe元素与扩散到基体表面的氧元素发生反应,新生成的sio2相可以提高涂层的自愈合能力,新相逐步累积起来可以形成sio2薄膜。此外,如果sic的氧化反应发生在金属的表面,会逐渐在金属的表面生成一层sio2薄膜,隔绝氧元素的扩散,防止金属在加热过程中被氧化,同时反应过程中新生成的碳有可能被金属表面吸附,从而渗透到金属的表面。因此,制备涂料时向其中添加sic可以同时有抗氧化和防脱碳的效果。

25.高岭土是天然环境中普遍存在的一类无机粘土矿物,晶体化学式为2sio2·

al2o3·

2h2o理论化学组成为46.54%的sio2、39.5%的al2o3、13.96%的h2o。高岭土类矿物属于1:1型层状硅酸盐,晶体主要由硅氧四面体和铝氧八面体组成,高岭土粉末在自然水体环境中,可形成胶体结构,因而具有较好的反絮凝性而难以发生絮凝沉淀,在短时间内可以不絮凝沉降。然而,高岭土晶体结构中的同构位移较小,具有较少的永久性结构电荷,由高岭土衍生得到的胶体稳定性都较差。

26.b2o3可以改善高温下形成的玻璃体的性能,减轻在高温条件na

+

对金属基体的腐蚀。此外,涂层中b2o3的加入有助于高温下在金属基体表面形成致密的玻璃状薄膜,将工件的表面与氧化性气氛隔离,阻止金属表面的氧化。通常可以通过调节b2o3的用量来调整所制涂层的热膨胀系数,改善涂料的剥落性。

27.cr2o3高温下一般不会与金属表面发生反应。制备复合涂层时常常向其中添加一定量的cr2o3,不但可以提高涂层的遮盖性和润湿性,而且可以提高涂层在高温状态下的致密性,隔绝基体与氧化性气氛的接触,减少基体在高温过程中的氧化。

28.本发明涂料中添加有一定量的碳粉或者石墨粉。在金属的加热过程中,它们可以优先于基体表面的fe元素与扩散到金属表面的o元素反应,消耗掉大部分的o元素,给金属表面制造一个无氧或低氧的环境,有效的减少金属的氧化和脱碳。同时,由于石墨具有层状的结构,它可以减少涂层在高温下裂纹的产生。

29.本发明还提供了上述的高温防氧化防护涂料的制备方法,包括以下步骤:

30.s1按配方称取各原料;

31.s2将sio2、al2o3、mgo、tio2、cao、高岭土、zno、b2o3、c、sic、cr2o3混合备用;

32.s3将k2sio3、稳定剂、水在转速300~500r/min下搅拌5~10min,形成溶液;

33.s4按重量份计,将5~10份步骤s1的混合粉料与2~6份步骤s2的溶液,在转速300~500r/min下搅拌5~10min,即为高温防氧化防护涂料。

34.温轮胶,含有中性糖、d-葡萄糖、d-葡萄醛酸、l-鼠李糖和、l-甘露糖、配糖键合的乙酰酯基,能溶于水,在水溶液中的呈现规则、稳定的结构,形成粘度溶液,具有假塑性流体特性,静止状态下有良好的悬浮能力,在ph范围2~12稳定且有较好的耐盐性。

35.γ-聚谷氨酸是一种水溶性,生物降解,不含毒性;γ-聚谷氨酸是一种阴离子自然聚合物,以α-胺基和γ-羧基之间经酰胺键结所构成的同质性聚酰胺,具有多阴电性,能有效阻止硫酸根、磷酸根、草酸根、碳酸根等离子与钙离子、镁离子及微量元素的结合,避免产生低溶解性盐类与沉淀作用,能提高阳离子的交换能力,暂时储存吸附阳离子。

36.由于表面具有大量的羧基、羟基,存在相互作用或与水形成氢键作用,将温轮胶或γ-聚谷氨酸加入到混合涂料体系中,可以形成三维网状结构稳定体系中悬浮的无机氧化物颗粒;温轮胶和γ-聚谷氨酸都属于高分子,相邻的分子链之间存在吸引力,能增加体系的粘稠度,在静置储存时提高混合体系的表观粘度,降低无机氧化物颗粒的沉降。因此,在涂料体系中加入一定的温轮胶或γ-聚谷氨酸可能提高涂料的储存稳定性。

37.优选的,步骤s3中还加入稳定剂;所述的稳定剂为温轮胶、γ-聚谷氨酸中的一种。

38.γ-聚谷氨酸分子含有大量的游离胺基和羧基,可以与温轮胶分子存在的羟基和羧基通过静电作用或形成氢键形成相互作用,在混合体系中形成相互连接的、更稳定、更多孔隙结构的三维结构。对于γ-聚谷氨酸和温轮胶分子间的静电相互聚合,不仅取决于γ-聚谷氨酸和温轮胶浓度的影响,还受到γ-聚谷氨酸和温轮胶在混合涂料体系中彼此的网络结构的制约。

39.进一步优选的,所述稳定剂由温轮胶和γ-聚谷氨酸组合而成,温轮胶和γ-聚谷氨酸的重量比为1:(1~5)。

40.本发明取得的有益效果:

41.(1)本发明制备工艺简单,各原料廉价易得,通过加入γ-聚谷氨酸和温轮胶显著

提高了高温防氧化防护涂料的储存稳定性;

42.(2)本发明制备的高温防氧化防护涂料在钢坯涂覆效果好,有一定的机械强度,涂覆后不容易从运动的钢坯表面脱离;同时,热处理放冷后,涂料层能从钢坯表面自然剥落;

43.(3)本发明制备的高温防氧化防护涂料涂层在高温1300℃下,氧扩散系数低,能有效阻止氧的扩散;涂层的致密性强没有明显的裂纹和孔洞。

具体实施方式

44.本发明部分原料的介绍:

45.温轮胶,纯度大于99%,采购于深圳乐芙生物科技有限公司。

46.γ-聚谷氨酸,纯度大于99%,采购于山东萍聚生物科技有限公司。

47.高岭土,涂料用煅烧高岭土,采购于灵寿县保恩矿产品加工厂。

48.本发明实施例中所用c为石墨粉,含碳量98.5wt%。

49.其余未提及的原料均为常用材料,品质为工业级或工业级以上。

50.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。此外,下面所描述的本发明各个实施方式中所涉及到的技术特征只要彼此之间未构成冲突就可以相互组合。

51.实施例1

52.一种高温防氧化防护涂料的制备方法为:

53.s1称取50kg sio2、15kg al2o3、25kg mgo、2kg tio2、2kg cao、3kg高岭土、2kg zno、5kg b2o3、5kg c、10kg sic、2kg cr2o3、15kg k2sio3、50kg水,备用;

54.s2将sio2、al2o3、mgo、tio2、cao、高岭土、zno、b2o3、碳、sic、cr2o3混合得到混合粉料,备用;

55.s3将k2sio3、水在转速300r/min下搅拌5min,形成溶液;

56.s4按重量份计,将100kg步骤s2的混合粉料与60kg步骤s3的溶液,在转速300r/min下搅拌5min,即为高温防氧化防护涂料。

57.所述的sio2、al2o3、mgo、tio2、cao、高岭土、zno、b2o3、c、sic、cr2o3、k2sio3均为细粉,纯度在99%以上,粒径均为500目。

58.实施例2

59.一种高温防氧化防护涂料的制备方法为:

60.s1称取50kg sio2、15kg al2o3、25kg mgo、2kg tio2、2kg cao、3kg高岭土、2kg zno、5kg b2o3、5kg c、10kg sic、2kg cr2o3、15kg k2sio3、50kg水,备用;

61.s2将sio2、al2o3、mgo、tio2、cao、高岭土、zno、b2o3、碳、sic、cr2o3混合得到混合粉料,备用;

62.s3将k2sio3、稳定剂、水在转速300r/min下搅拌5min,形成溶液;

63.s4按重量份计,将100kg步骤s2的混合粉料与60kg步骤s3的溶液,在转速300r/min下搅拌5min,即为高温防氧化防护涂料。

64.所述的sio2、al2o3、mgo、tio2、cao、高岭土、zno、b2o3、c、sic、cr2o3、k2sio3均为细粉,纯度在99%以上,粒径均为500目。

65.所述的稳定剂为温轮胶。

66.实施例3

67.一种高温防氧化防护涂料的制备方法为:

68.s1称取50kg sio2、15kg al2o3、25kg mgo、2kg tio2、2kg cao、3kg高岭土、2kg zno、5kg b2o3、5kg c、10kg sic、2kg cr2o3、15kg k2sio3、50kg水,备用;

69.s2将sio2、al2o3、mgo、tio2、cao、高岭土、zno、b2o3、碳、sic、cr2o3混合得到混合粉料,备用;

70.s3将k2sio3、稳定剂、水在转速300r/min下搅拌5min,形成溶液;

71.s4按重量份计,将100kg步骤s2的混合粉料与60kg步骤s3的溶液,在转速300r/min下搅拌5min,即为高温防氧化防护涂料。

72.所述的sio2、al2o3、mgo、tio2、cao、高岭土、zno、b2o3、c、sic、cr2o3、k2sio3均为细粉,纯度在99%以上,粒径均为500目。

73.所述的稳定剂为γ-聚谷氨酸。

74.实施例4

75.一种高温防氧化防护涂料的制备方法为:

76.s1称取50kg sio2、15kg al2o3、25kg mgo、2kg tio2、2kg cao、3kg高岭土、2kg zno、5kg b2o3、5kg c、10kg sic、2kg cr2o3、15kg k2sio3、50kg水,备用;

77.s2将sio2、al2o3、mgo、tio2、cao、高岭土、zno、b2o3、碳、sic、cr2o3混合得到混合粉料,备用;

78.s3将k2sio3、稳定剂、水在转速300r/min下搅拌5min,形成溶液;

79.s4按重量份计,将100kg步骤s2的混合粉料与60kg步骤s3的溶液,在转速300r/min下搅拌5min,即为高温防氧化防护涂料。

80.所述的sio2、al2o3、mgo、tio2、cao、高岭土、zno、b2o3、c、sic、cr2o3、k2sio3均为细粉,纯度在99%以上,粒径均为500目。

81.所述的稳定剂由0.1kg温轮胶和0.4kgγ-聚谷氨酸混合而成。

82.对比例1

83.一种高温防氧化防护涂料的制备方法为:

84.s1称取50kg sio2、15kg al2o3、25kg mgo、2kg tio2、2kg cao、2kg zno、5kg b2o3、5kg c、10kg sic、2kg cr2o3、15kg k2sio3、50kg水,备用;

85.s2将sio2、al2o3、mgo、tio2、cao、zno、b2o3、碳、sic、cr2o3混合得到混合粉料,备用;

86.s3将k2sio3、稳定剂、水在转速300r/min下搅拌5min,形成溶液;

87.s4按重量份计,将100kg步骤s2的混合粉料与60kg步骤s3的溶液,在转速300r/min下搅拌5min,即为高温防氧化防护涂料。

88.所述的sio2、al2o3、mgo、tio2、cao、zno、b2o3、c、sic、cr2o3、k2sio3均为细粉,纯度在99%以上,粒径均为500目。

89.所述的稳定剂由0.1kg温轮胶和0.4kgγ-聚谷氨酸混合而成。

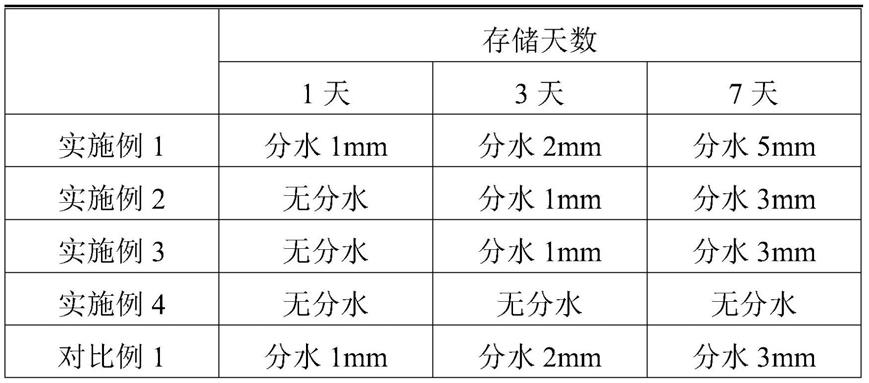

90.测试例1涂料的稳定性测试

91.防氧化涂料的主要成分为无机氧化物,只有涂料具有高固含量,才能达到防氧化、防脱碳的效果,涂料中固含量高于60%。目前,储存稳定性差是钢坯高温抗氧化涂料普遍存

在的问题,一些市面上的涂料隔夜就发生沉降,一些甚至会固化,这严重影响的实际的使用。在实际生产中,涂料一般都是临时调配的,降低了生产效率。因此,改善高温防氧化防护涂料的储存稳定性是很有必要的。

92.将制备的高温防氧化防护涂料装入透明带封口的塑料瓶,在温度25℃封口储存,按照国家标准gb/t 6753.3-1986涂料贮存稳定性试验方法测试了涂料的沉降程度。标准评价标准中的颜料或色漆为本发明中的无机氧化物颗粒或涂料本身。

93.沉降程度的评定:

94.10表示完全悬浮。与色漆的原始状态比较,没有变化。

95.8表示涂料有明显的沉降触感并且在调刀上出现少量的沉积颜料。用调刀刀面推移没有明显的阻力。

96.6表示有明显的沉降的颜料块。以调刀的自重能穿过颜料块落到容器的底部。用调刀的自重推移有一定的阻力。凝聚部分的块状物可转移到调刀上。

97.4表示以调刀的自重不能落到容器底部。调刀穿过颜料块,再用调刀刀面推移有困难,而且沿罐边推移调刀刀刃有轻微阻力。但能够容易地将色漆重新混合成均匀的状态。

98.2表示当用力使调刀穿透颜料沉降层时,用调刀刀面推移很困难,延罐边推移调刀刀刃有明显的阻力。但色漆可被重新混合成均匀状态。

99.0表示结成很坚硬的块状物。通过手工搅拌在3~5min内不能再使这些硬块和液体重新混合成均匀的色漆。

100.表1涂料的沉降程度结果

[0101] 储存7天后涂料的沉降级数实施例10实施例26实施例34实施例410对比例16

[0102]

将制备的高温防氧化防护涂料装入透明带封口的塑料瓶,在温度25℃封口储存,用尺测量了涂料的分水性能。

[0103]

表2涂料的分水性结果

[0104]

[0105]

由实施例1~3的涂料的沉降程度和分水性测试结果可以看出,加入温轮胶或γ-聚谷氨酸可以提高涂料的储存稳定性,这可能是由于温轮胶和γ-聚谷氨酸存在的羟基和羧基在液相环境中存在分子间的静电作用与水形成氢键可以形成三维网络结构,起到了增稠增加悬浮性的效果。单独使用温轮胶或γ-聚谷氨酸起到的性能接近,实施例2评级为6,而实施例3为4,这源于温轮胶具有更强的假塑性,在轻微搅拌后涂料中的固形物质就能重新分散。

[0106]

使用温轮胶和γ-聚谷氨酸的实施例4具有最好的稳定性,7天的存储没有出现明显固形物沉降,固形物与水之间没有分离。这可能是由于γ-聚谷氨酸分子含有大量的游离胺基和羧基与温轮胶分子存在的羟基和羧基通过静电吸引相互作用,还可以与水形成氢键,在涂料体系中形成相互连接的、更稳定、更多孔隙结构的三维结构,涂料中的无机氧化物颗粒可以吸附或嵌入在这样的三维结构中,从而显著提高了涂料的储存稳定性。

[0107]

值得注意的时,没有加高岭土的对比例1,即使体系中含有温轮胶和γ-聚谷氨酸,其悬浮稳定性和分水性能提升并不明显。这表明高岭土、温轮胶和γ-聚谷氨酸存在一定的协同作用。高岭土粉末,在涂料体系中可以形成胶体结构,温轮胶和γ-聚谷氨酸可以吸附在高岭土胶体表面,增强了高岭土胶体之间的静电稳定性,降低了高岭土胶体的聚沉,高岭土胶体的存在也增强了温轮胶和γ-聚谷氨酸形成的三维结构的稳定性,这样的协同作用显著提高了高温防氧化防护涂料存储稳定性。至少在7天的静置存储中实施例4的涂料不会发生明显的分水和沉降,可以很好的满足实际生产的需求,提高生产效率。

[0108]

测试例2氧化烧失和抗脱碳测试

[0109]

以普通钢q235为对象,测试了其氧化烧失和抗碳化测试,结果见表3。

[0110]

氧化烧失测试,试验组:用切割机将普通钢q235切割成100mm

×

100mm

×

10mm的试样,用砂纸打磨去除表面的氧化层,称量试样的重量记为m1;涂抹高温防氧化防护涂料,在60℃恒温烘箱干燥5h,涂层的厚度为0.5mm;将涂有涂层的试样置于1300℃环境下保温2h,随后取出,在空气中自然冷却至25℃,去除表面的氧化铁皮,再次称重记为m2;计算质量差δm

coat

=m

1-m2;

[0111]

空白组:相同条件,但不涂抹涂料,质量差为δm

bare

;

[0112]

试验组和空白组的氧化烧失分别为δm

coat

和δm

bare

;

[0113]

氧化烧失减少率为δ=100%

×

(δm

bare-δm

coat

)/δm

bare

。

[0114]

抗碳化测试,试验组:用切割机将普通钢q235切割成100mm

×

100mm

×

10mm的试样,用砂纸打磨去除表面的氧化层;涂抹高温防氧化防护涂料,在60℃恒温烘箱干燥5h,涂层的厚度为0.5mm;将涂有涂层的试样置于1300℃环境下保温2h,随后取出,在空气中自然冷却至25℃,去除表面的氧化铁皮;

[0115]

空白组:与试验组条件相同,但不涂抹涂料;

[0116]

将试验组和空白组的试样用抛光机抛光至镜面,用金相显微镜观察脱碳层的厚度。

[0117]

表3涂料的氧化烧失和抗碳化测试结果

[0118][0119][0120]

从实施例1~3的测试结果可以看出加入温轮胶或γ-聚谷氨酸对q235钢的抗氧化性、抗脱碳均有提升,这可能是因为温轮胶和γ-聚谷氨酸存在的羟基和羧基在液相环境中存在分子间的静电作用与水形成氢键形成三维网络结构对无机氧化物在钢材表面分散有调控作用,高温下温轮胶和γ-聚谷氨酸分解使得三维网络结构消失,无机氧化物依然维持着较稳定的互联结构,这样的结构使得在高温处理时形成的保护层更加均匀、致密;涂料成分软化熔融形成了硅氧四面体网络结构,阻碍了氧原子向钢材表面和内部扩散,因此提降低了氧化烧失。实施例4的氧化烧失降低率为96.2%,这归因于温轮胶和γ-聚谷氨酸相互作用形成相互连接的、更稳定、更多孔隙结构的三维结构,涂料中的更多的无机氧化物颗粒可以吸附或嵌入在这样的三维结构中,进一步提升了高温下硅氧四面体网络结构的致密性,显著降低了氧化烧失和脱碳层厚度。

[0121]

和实施例4相比,没有高岭石的对比例1的抗氧化和抗脱碳的性能提升并不明显,这表明高岭石、温轮胶和γ-聚谷氨酸之间存在协同增效作用。高岭土晶体主要由硅氧四面体和铝氧八面体组成,高岭土的加入可以促进高温下硅氧四面体的形成,从而提高抗氧化性。在涂料混合体系中温轮胶和γ-聚谷氨酸可以吸附在高岭土胶体表面,增强了高岭土胶体之间的静电稳定性,降低了高岭土胶体的聚沉,高岭土胶体的存在也增强了温轮胶和γ-聚谷氨酸形成的三维结构的稳定性,这样的作用使得涂料的有效成分在钢材表面分散性更好,促进了高温下硅氧四面体形成更稳定更致密的结构。因此显著的提高了涂料的抗氧化性、抗脱碳性。

[0122]

以上详细描述了本发明的较佳具体实施例。应当理解,本领域的普通技术人员无需创造性劳动就可以根据本发明的构思作出诸多修改和变化。因此,凡本技术领域中技术人员依本发明的构思在现有技术的基础上通过逻辑分析、推理或者有限的实验可以得到的技术方案,皆应在由权利要求书所确定的保护范围。