一种用于含氟固废物提纯石英的阻溶方法

1.本技术的优先权基础包括:申请日2021年9月30日、申请号2021111612834、专利名称为“一种二次钨尾矿提纯石英的制备方法与设备”的发明申请。

技术领域

2.本技术涉及含氟固废物提纯石英的技术领域,更具体地说,它涉及一种用于含氟固废物提纯石英的阻溶方法。

背景技术:

3.目前,有些矿物(如钨矿、萤石、方解石、冰晶石、钛铁矿等)以及它们的尾矿中都有含氟物质,湿法冶炼渣、烟尘烟气沉降物、废水废酸沉淀物等固废物中也有含氟物质,并且还含有一定量甚至是大量的二氧化硅等物质,为对含氟固废物进行回收再利用,通常会将含氟固废物进行提纯以获得高纯度的石英。而含氟固废物中的含氟物质(萤石、氟磷灰石)基本都会与强酸发生化学反应生成氢氟酸(hf)。氢氟酸可以与石英、以及含铝硅酸盐岩矿物(如云母、长石等)中的二氧化硅发生化学反应生成氟硅酸;有关化学反应方程式如下:

4.6hf+sio2=h2sif6+2h2o;4hf+sio2=sif4+2h2o;

5.3sif4+3h2o=2h2sif6+h2sio3;sif4+3h2o=h2sio3+4hf;

6.h2sif6=sif4+2hf;h2sio3=si2o

·

h2o

↓

;

7.在含氟固废物提纯石英的工艺中,制得的矿物中由于都有含氟物质,此时无法采用强酸分解方法或者采用强酸选择性酸浸出的方法将含氟物质与石英、二氧化硅分离。若采用强酸分解方法与强酸选择性酸浸出的方法进行处理,已知强酸与含氟物质反应,生成中间产物的氢氟酸还可以与二氧化硅、氧化铝、以及含铝硅酸盐物质中的二氧化硅发生连续化学反应生成氟硅酸;其得到的溶液中因含有氟硅酸以及氟硅酸盐,不仅无法得到高纯度的石英,而且含有的氟硅酸和氟硅酸盐加大了处理与回收难度甚至有时无法进行处理与回收,企业成本大。因此,如何阻止氢氟酸将二氧化硅溶出成为了含氟固废物提纯石英工艺中亟待攻克的技术难题。

技术实现要素:

8.为有效阻止二氧化硅溶出,同时降低企业成本,本技术提供一种用于含氟固废物提纯石英的阻溶方法。

9.本技术提供的一种用于含氟固废物提纯石英的阻溶方法采用如下的技术方案:

10.一种用于含氟固废物提纯石英的阻溶方法,包括以下处理步骤:将矿物与酸浸出液在温度为30-90℃进行酸浸出工序,酸浸出时间为20-80min,矿物与酸浸出液的固液比为1kg:(1-3)l;

11.酸浸出液由强酸溶液和阻溶剂组成,强酸溶液与阻溶剂的体积质量比为1l:(25-200)g;所述强酸将矿物中含氟物质与含钙物质溶出但不溶出二氧化硅,所述阻溶剂与氟的配位能力大于氟与硅的配位能力。

12.通过采用上述技术方案,酸浸出液可将含氟物质与含钙物质溶出但不溶出二氧化硅,由于阻溶剂与氟的配位能力大于氟与硅的配位能力,因此生成的中间产物氢氟酸优先与阻溶剂反应,以打断氢氟酸溶出硅的连续化学反应,起到阻溶的作用,同时生成的产物也不溶出二氧化硅。

13.将矿物与酸浸出液在特定的配比下,置于特定的温度条件中,反应一定的时间以使得含氟物质与含钙物质溶出,阻溶剂打断氢氟酸溶出硅的连续化学反应,有效阻止二氧化硅的溶出,从而使得提纯后的石英具有更高的纯度,同时降低企业生产成本。

14.优选的,所述阻溶剂为硼酸或硼酸盐。

15.通过采用上述技术方案,优化阻溶剂的选择,由于氟与硼的配位能力比氟与硅的配位能力更强。当在反应体系中存在氟、硼、硅三者时,氢氟酸先与硼酸或硼酸盐反应生成氟硼酸而不与二氧化硅反应,因此可以达到阻溶的作用。

16.优选的,所述强酸溶液为盐酸溶液或硝酸溶液。

17.通过采用上述技术方案,盐酸溶液和硝酸溶液以便于将含氟物质和含钙物质等溶出,以利于将含氟物质与石英、二氧化硅分离,反应生成氢氟酸和对应的盐类物质,阻溶剂可打断氢氟酸溶出二氧化硅,以利于提纯后的石英具有更高的纯度。

18.优选的,所述强酸溶液为盐酸溶液,所述阻溶剂为硼酸。

19.通过采用上述技术方案,优化强酸溶液的选择,以减少企业的生产成本,这是由于硝酸溶液在与含氟物质反应时,硝酸的价格高且对设备的腐蚀性更强,且生成的硝酸盐在后续回收再利用的工艺也更复杂,企业的生产成本高,因此强酸溶液通常选用盐酸。

20.优化阻溶剂的选择,除了考虑阻溶作用外,产物在处理和回收成本也需一并考虑,由于采用硼酸盐作为阻溶剂,会引入新的杂质离子,在后续回收和再利用的工序上更为复杂,设备要求更高,企业的生产和设备投入成本加大,因此选用硼酸作为阻溶剂更优。

21.优选的,盐酸溶液与硼酸的体积质量比为1l:(75-125)g。

22.通过采用上述技术方案,进一步优化盐酸溶液与硼酸的用量比,进一步提高酸浸出液对矿物的阻溶作用,减少二氧化硅的溶出,提高提纯后石英的纯度。

23.优选的,盐酸浓度为3-6mol/l。

24.通过采用上述技术方案,若盐酸浓度过高,挥发性强,对环境和人体均有一定程度的影响,且酸浸出反应也在一定温度下反应,对盐酸溶液的挥发具有促进作用,从而对设备的损耗较大,企业成本高;若盐酸浓度过低,则无法全部溶解含氟物质,从而达不到提出石英纯度的目的,同时溶解含氟物质的速度过慢,处理时间长,从而增加企业的生产成本;优化盐酸溶液的浓度,不仅提高酸浸出液对矿物的阻溶效果,同时降低企业的生产成本。

25.优选的,酸浸出工序中,酸浸出温度为40-70℃。

26.通过采用上述技术方案,优化酸浸出温度,以利于硼酸完全溶解,提高酸浸出液的处理效果,同时控制生产成本。通过表1硼酸在不同温度的溶解度可知,温度50℃时,1l水溶液中硼酸溶解度为115.4g,而在1l酸浸出液中,优化后加入的固体硼酸为75-125g,通过硼酸在不同温度下的溶解情况可知,当温度低于40℃时,1l酸浸出液中的硼酸将无法全部溶解完全;但温度越高,生产成本也随着升高,且盐酸溶液的挥发性也会加大,为提高酸浸出液的处理效果和降低企业生产成本,将温度控制在40-70℃更佳。

27.表1硼酸在不同温度的溶解度

28.温度/℃2030405060708090溶解率g/%5.046.728.7211.5414.8118.6223.6330.38

29.优选的,酸浸出工序中,酸浸出时间为30-60min。

30.通过采用上述技术方案,优化酸浸出的反应时间,以便于进一步的控制含氟物质的溶出但二氧化硅不溶出,有效阻止二氧化硅被氢氟酸溶出,提高提纯后的石英的纯度。

31.优选的,酸浸出工序中,矿物与酸浸出液的固液比为1kg:(1-1.4)l。

32.通过采用上述技术方案,进一步优化矿物与酸浸出液的固液比,以便于反应过程中进行搅拌,若矿物过多,增加了搅拌的难度,不利于反应的有效进行,若酸浸出液过多,单批次处理的矿物量少,增加处理批次,从而增加企业处理成本,因此将固液比进一步优化至1kg:(1-1.4)l更佳。

33.综上所述,本技术具有以下有益效果:

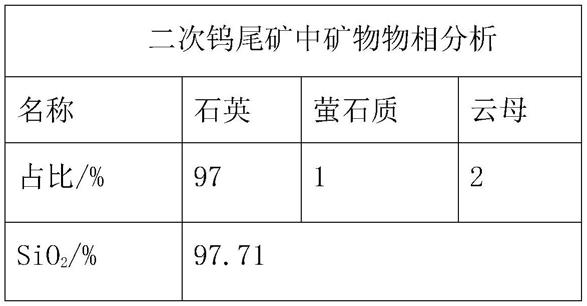

34.1、酸浸出液可将含氟物质与含钙物质溶出但不溶出二氧化硅,由于氟与硼的配位能力比氟与硅的配位能力更强。当在反应体系中存在氟、硼、硅三者时,氢氟酸先与硼酸或硼酸盐反应生成氟硼酸而不与二氧化硅反应,以打断氢氟酸溶出硅的连续化学反应,起到阻溶的作用。将矿物与酸浸出液在特定的配比下,置于特定的温度条件中,反应一定的时间以使得矿物中含氟物质与含钙物质溶出但不溶出二氧化硅,从而使得提纯后的石英具有更高的纯度。

35.2、进一步优化盐酸溶液浓度、酸浸出时间、酸浸出温度和矿物与酸浸出液的固液比,以便于进一步的控制含氟物质的溶出但二氧化硅不溶出,有效阻止二氧化硅被氢氟酸溶出,提高提纯后的石英的纯度,同时降低企业的生产成本。

具体实施方式

36.以下结合实施例对本技术作进一步详细说明。

37.实施例

38.实施例1

39.一种用于含氟固废物提纯石英的阻溶方法,包括以下处理步骤:将矿物10kg与酸浸出液10l在温度为30℃、搅拌速度90转/分钟的条件下进行酸浸出工序,酸浸出时间为20min。酸浸出液由浓度为3mol/l的盐酸溶液与硼酸按照体积质量比为1l:25g的比例配制而成,由于3-6mol/l的盐酸溶液的密度在1.02-1.1kg/l,为便于计算和表示,将本技术所用的盐酸溶液的密度等同于1kg/l,即1l盐酸溶液的质量为1kg,按照上述比例配制酸浸出液,此时硼酸与盐酸溶液的质量比为0.025:1,也即是硼酸在盐酸溶液中的质量占比为2.5%,以下简称硼酸占比。

40.酸浸出液中,硼酸在一定温度条件下全部溶解在盐酸溶液中,带来的体积变化可忽略不计,因此本技术所用酸浸出液体积视为盐酸溶液体积,也即是矿物与酸浸出液的固液比为1:1;

41.本实施例选用的矿物为二次钨尾矿,是钨尾矿再次磨矿后再次提纯萤石、云母后的废弃尾矿,此尾矿因再次磨矿使大部分尾矿粒级很细,属于微细粒级尾矿,且一部分微细粒级的萤石、云母之间为连生体没有得到单体解,已经无法再通过物理选矿的方式进行提纯石英。二次钨尾矿中矿物物相分析情况如表2所示。

42.表2

[0043][0044]

实施例2-17与实施例1的不同之处在于条件不同,实施例1-17的工艺条件如表3所示。

[0045]

表3实施例1-17的工艺条件

[0046] 固液比硼酸占比/%温度/℃时间/min盐酸浓度mol/l实施例11:12.530203实施例21:1.42.530203实施例31:32.530203实施例41:17.530203实施例51:11030203实施例61:112.530203实施例71:12030203实施例81:11040203实施例91:11050203实施例101:11070203实施例111:11090203实施例121:11050303实施例131:11050503实施例141:11050603实施例151:11050803实施例161:11050304实施例171:11050306

[0047]

实施例18

[0048]

与实施例16的区别在于,将原料二次钨尾矿替换为萤石尾矿,其中萤石尾矿中石英占比95%,萤石质3%,长石1%,云母1%,其余均与实施例16相同。

[0049]

实施例19

[0050]

与实施例16的区别在于,将盐酸替换为硝酸,其余均与实施例16相同。

[0051]

实施例20

[0052]

与实施例16的区别在于,将硼酸替换为硼酸钠,其余均与实施例16相同。

[0053]

对比例

[0054]

对比例1

[0055]

与实施例16的区别在于,酸浸出液中不含有硼酸,其余均与实施例16相同。

[0056]

对比例2

[0057]

与实施例16的区别在于,矿物与酸浸出液的固液比为1:0.5,其余均与实施例16相同。

[0058]

对比例3

[0059]

与实施例16的区别在于,酸浸出温度为5℃,酸反应时间为20min,其余均与实施例16相同。

[0060]

性能检测试验

[0061]

记录实施例1-20和对比例1的矿物酸浸出前的质量为m1,经过酸浸出工序后的质量为m2,溶解率%=(m1-m2)*100%/m1,计算矿物的溶解率,按照jc/t1021-2007《非金属矿物和岩石化学分析方法》测定实施例1-20和对比例1-3中二氧化硅的含量,并将实施例1-20的溶解率和二氧化硅含量结果记录在表4,将实施例16和对比例1-3的结果记录在表5。

[0062]

表4实施例1-20的实验结果

[0063][0064]

表5试验结果

[0065] 实施例16对比例1对比例2对比例3溶解率/%1.444.460.820.22sio2%99.1795.1698.3097.90

[0066]

通过实施例1-3并结合表4可以看到,通过调整矿物原料与酸浸出液的固液比可以看到,加大酸浸出液的用量,矿物的溶解率有所增大,但矿物中二氧化硅的纯度提升不明显,这是因为硼酸占比含量一定,酸浸出液较多的时候,有利于反应的进行,但是单批次处理的矿物量少,处理等量的矿物需增加处理批次,从而增加企业处理成本,并增加处理等量的矿物回收处理废酸浸出液的处理成本,因此矿物与酸浸出液的固液比为1:1更佳。

[0067]

通过实施例1和实施例4-7并结合表4可以看到,硼酸浓度在7.5%-12.5%时溶解率变化很小,大于12.5%时溶解率基本没有变化,调整硼酸占比在7.5%-12.5%时,也即是优化盐酸溶液与硼酸的用量比,可以使矿物的溶解率在所需范围内,提高酸浸出液对矿物

的阻溶作用,减少二氧化硅的溶出,改善制得的产品质量,硼酸占比为10%时,也即是盐酸溶液与硼酸用量比为1l:100g时更佳。

[0068]

通过实施例5和实施例8-11并结合表4可以看到,酸浸出温度在40-70℃时,溶解率与矿物中二氧化硅的纯度变化很小,在70℃时,溶解率开始降低,在90℃时,溶解率降低幅度较大,矿物中二氧化硅的纯度也降低,这是因为温度较高时,盐酸挥发大使盐酸浓度降低,导致萤石有一部分没有溶解;调整酸浸出温度在40-70℃时,以利于硼酸完全溶解并缩短萤石全部溶解的时间,提高酸浸出液的处理效果,同时控制生产成本。

[0069]

通过实施例9和实施例12-15并结合表4和表7可以看到,浸出时间若小于30min,则溶解率降低,矿物中二氧化硅的纯度也低,这是因为萤石有一部分没有溶解,酸浸出时间在30-60min时,溶解率与矿物中二氧化硅的纯度变化很小,超过60min后,溶解率开始增大,实施例15的浸出时间为80min,溶解率明显变大,但矿物中二氧化硅的纯度几乎没有提升,甚至还略微降低,这是因为过长,导致有少部分石英被溶解。因此调整酸浸出时间在30-60min时以便于进一步的控制含氟物质的溶出但二氧化硅不溶出,有效阻止二氧化硅被氢氟酸溶出。由此可以看到温度在40-70℃,时间在30-60min时,可以使酸浸出生产成本降低,在温度为50℃的条件下,反应30min更佳。

[0070]

通过实施例12和实施例16-17并结合表4和表7可以看到,调整盐酸溶液的浓度,不仅提高酸浸出液对矿物的阻溶效果,同时降低企业的生产成本;若盐酸浓度过高,虽然萤石全部被溶解所需要的时间有一定程度的缩短,但矿物中二氧化硅的纯度提升不明显,同时存在盐酸浓度过高挥发性强,对环境和人体均有一定程度的影响,且酸浸出反应也在一定温度下反应,对盐酸溶液的挥发具有促进作用,从而对设备的损耗较大,存在企业成本高的不利因素;若盐酸浓度过低,则无法全部溶解含氟物质从而达不到提出石英纯度的目的,同时溶解含氟物质的速度过慢,处理时间长,,选用浓度为4mol/l的盐酸溶液更佳。

[0071]

通过实施例16和实施例18可以看到,选用不同类型的原料,由于原料组分的不同,其最终获得的产品的溶解率和二氧化硅含量也随之变化。实施例19将盐酸替换为硝酸,实施例20将硼酸替换为硼酸钠,实施例19和实施例20制得的产品的溶解率和二氧化硅含量与实施例16的基本一致,但在实际生产过程中,实施例19和实施例20的产物在后续回收再利用工序中更为繁杂,企业的成本更高。

[0072]

通过实施例16与对比例1并结合表5可以看到,对比例1的酸浸出液中不含有硼酸,矿物的溶解率显著增大,盐酸与含氟物质反应后生成的氢氟酸也与石英二氧化硅反应,使得制得的产品二氧化硅含量反而比原料中的含量更低,其无法达到阻溶的作用,更无法起到提纯石英的目的。

[0073]

通过实施例16与对比例2并结合表5可以看到,对比例2中矿物过多,酸浸出液太少,矿物和酸浸出液的固液比失衡,不仅使得矿物中的杂质无法溶解完全,而且矿物多,增加了搅拌的难度,不利于反应的有效进行,以使得矿物中溶解率低,获得的产物石英中因含有萤石为溶解完全而使石英的纯度提高幅度很小,无法达到本技术想要的提纯目的。

[0074]

通过实施例16与对比例3并结合表5可以看到,对比例3的中酸浸出温度过低,不利于反应的进行,获得的产物石英中的纯度与酸浸出前的矿物中的纯度基本没有变化,无法达到溶解杂质以提纯石英的预期目的。

[0075]

对实施例16的二次钨尾矿及其经过酸浸出工序后制得的矿物、实施例18的萤石尾

矿及其经过酸浸出工序后制得的矿物,分别进行氟化钙的检测和氟化钙溶解率的计算,以验证不同含氟固废物经酸浸出后的溶解情况,结果见表6。

[0076]

表6

[0077][0078]

由上表可知,经酸浸出后的二次钨尾矿中萤石的溶解率达到了99.74%,经酸浸出后的萤石尾矿中萤石的溶解率达到了99.66%,在相关误差范围内,均可以认为已全部溶解。

[0079]

由于固废物中含氟物质多为氟化钙(萤石质),不同固废物中氟化钙的含量不同,氟化钙与酸浸出液的相关反应如下:

[0080]

2hcl+caf2=cacl2+2hf;4hf+h3bo3=hbf4+3h2o;

[0081]

由上述反应方程式可以看出,酸浸出液的用量是与需要被酸浸出固体中的含氟物质的质量成正比关系的,当需要被酸浸出固体中的含氟物质的含量越高时,酸浸出液的用量则越多。如需要被酸浸出固体中的含氟物质的质量高时,采取的措施有;一是在酸浸出液中硼酸的含量不变和盐酸浓度不变的情况下,加大酸浸出液的固液比,即加大酸浸出液的用量;二是在酸浸出固液比不变的情况下,加大酸浸出液中盐酸的浓度和硼酸的含量。综合考量,在固液比不变和硼酸占比一定时,通过酸浸出温度、反应时间和盐酸浓度的变化,得到氟化钙全部溶解时的所需时间。

[0082]

为进一步探究在上述酸浸出工艺中不同含量的氟化钙全部溶解的所需时间,特做以下实验进行验证。

[0083]

含氟固废物中不同含量的氟化钙全部溶解所需要的时间试验

[0084]

试验步骤:将含氟矿物在盐酸浓度为3mol/l、4mol/l和6mol/l,温度40-70℃,硼酸占比10%,固液比1:1(即含氟矿物1kg,盐酸1l)的工艺条件下,改变氟化钙的质量,氟化钙的质量记为m1,矿物的质量记为m2,氟化钙的含量=m1*100%/m2;将上述条件的试验结果记录在表7。

[0085]

表7

[0086][0087][0088]

由表7可以看到,在固液比不变和盐酸浓度一定的情况下,随着温度升高,溶解等量的氟化钙所需的时间减少,当温度达到70℃时,盐酸溶液挥发较快,氟化钙含量为6%时,氟化钙已不能全部溶解。在温度均为50℃时,盐酸浓度变大,氟化钙被全部溶解所需要的时间越短,能被溶解的氟化钙质量越多,但盐酸浓度越大,挥发性越强,对环境和人体有影响,对于设备的腐蚀性大,对于设备的性能和防腐要求要更高,加大生产设备和生产成本的投入。在含氟固废物提纯石英的工序中,通过物理矿选后的含氟矿物中的含氟量通常小于1.5%,因此综合酸浸出温度、酸浸出时间和成本的考量,在固液比为1:1,温度为50℃,盐酸浓度为4mol/l,反应30min时均能将含氟矿物中含量小于3%的氟化钙全部溶解,此条件下进行酸浸出工序更佳。当含氟矿物中的含量大于3%的氟化钙时,需加大固液比、温度、盐酸与硼酸浓度四项中任一项或多项即可达到全部溶解氟化钙的目的。

[0089]

在含氟固废物提纯石英的连续化生产中,固废物经酸浸出工序后,反应后的产物中含有氟硼酸,为验证获得石英不被氟硼酸溶解,特做以下实验。

[0090]

氟硼酸不溶解石英的实验验证

[0091]

选用石英岩(砂质硅岩)矿物进行相关实验,石英岩主要的杂质为铝硅酸岩盐与碳酸盐岩矿物,而铝硅酸岩盐矿物中主要的杂质为长石与云母,云母占3%,云母中sio2约占45.2%、al2o3约占38.5%、k2o约占11.8%,此外,还含少量na、ca、mg、ti、cr、mn、fe、f等。少量的k会被na、ca、mg、fe等代替。碳酸盐岩矿物主要的杂质为方解石(化学分子式为caco3),其次为白云石(化学分子式为caco3·

mgco3)。

[0092]

100kg石英岩矿物(sio2:98.35%)在硼酸占比10%、温度50℃、反应时间30min、固液比1:1、搅拌速度90转/分钟的生产工艺参数条件下,测得酸浸出作业后的石英岩矿物被溶解了0.663kg,溶解率为0.66%。按照jc/t1021-2007《非金属矿物和岩石化学分析方法》测定酸浸出前的石英岩矿物的元素含量、石英岩矿物经酸浸出后得到的元素含量以及酸浸出后的酸浸出液体中的元素含量,结果见表8。

[0093]

表8

[0094][0095]

已知100kg石英岩矿物酸浸出作业后被溶解了0.663kg,石英岩矿物中云母占3%,假设被溶解的0.663kg全部是云母而石英不被溶解,云母的溶解率为:(0.663kg

÷

3.0kg)

×

100%=22.1%,理论上酸浸出后的石英岩矿物中的二氧化硅、三氧化二铝、氧化钾的含量分别为:

[0096][0097]

与实际检测结果98.76%之间的差值为0.04%。

[0098][0099]

与实际检测结果0.88%之间的差值为0.03%

[0100][0101]

与实际检测结果0.271%之间的差值为0.007%。

[0102]

酸浸出矿物后的酸浸出液中的二氧化硅、三氧化二铝、氧化钾的含量分别为;

[0103][0104]

与实际检测结果2.984(g/l)之间的差值为0.013(g/l)

[0105][0106]

与实际检测结果2.549(g/l)之间的差值为0.004(g/l)

[0107][0108]

与实际检测结果0.598(g/l)之间的差值为-0.184(g/l),这是因为云母中少量的k会被na、ca、mg、fe等代替,所以实际检测结果会稍低于理论含量。

[0109]

通过上述计算可知:酸浸出后的石英岩矿物中的二氧化硅、三氧化二铝、氧化钾的理论含量与实际检测结果含量基本吻合。而酸浸出矿物后的酸浸出液中的二氧化硅、三氧化二铝、氧化钾的含量与实际检测结果含量也基本吻合。故可以判断;石英岩矿物中实际上被氟硼酸溶解的是云母,而不是石英(sio2),石英不被氟硼酸溶解。

[0110]

为进一步探究纯度更高的石英是否溶解,将石英样品(二氧化硅含量分别为99.99%)500g在温度90℃、反应时间80min、固液比1:3、盐酸浓度为4mol/l的条件下,改变氟硼酸浓度,在密封设备中做石英的溶解率试验,情况见表9。

[0111]

表9石英纯度99.9%的溶解情况

[0112][0113]

从表5中的数据可以判断,

[0114]

试验所用的二氧化硅含量为99.99%的石英在温度90℃、反应时间80min、固液比1.0:3.0、氟硼酸浓度6%的条件下不被氟硼酸溶解。氟硼酸浓度大于6%后,石英开始缓慢的被氟硼酸溶解,而在本技术的条件下生成的氟硼酸浓度均小于6%。由此可见,在最易溶解的条件下,即温度90℃、反应时间80min、固液比1:3;石英样品都不被氟硼酸溶解,则在更温和的溶解条件下,工厂中连续化提纯石英的生产过程中生成的石英产物(尤其是二氧化硅含量高的产物)更不会溶解,因此最终可得到高纯度的石英。

[0115]

本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。