1.本发明涉及钢渣回收再利用技术领域,特别是一种钢渣胶凝材料及制备方法和应用。

背景技术:

2.随着水泥、钢铁工业的发展,日益突出的能源、资源和环境问题已成为制约我国水泥、钢铁行业健康、可持续发展的关键因素。水泥行业的绿色、可持续发展面临着巨大的环境压力,矿物掺合料和混合材的高效利用可以降低普通硅酸盐水泥用量,同时还可降低混凝土的生产成本。随着矿渣和粉煤灰等优质矿物掺合料的资源短缺,急需开发更广泛的优质矿物掺合料。钢渣是粗钢冶炼过程中产生的废渣,约占粗钢产量的15%左右,但我国钢渣利用率低,仅为20%,大量的钢渣堆存对土壤、环境、水资源等造成了极大的污染。钢渣中的矿物主要包括c2s、铁铝钙及镁铁相固溶体、c3s,f-cao、f-mgo等,与水泥的化学成分和矿物成分相似,具有一定的水化活性。但钢渣的水化活性低,尤其其中较多的f-cao和f-mgo造成体积安定性不良,限制了钢渣作为矿物掺和料在建筑材料中的应用。将钢渣粉磨成微粉可在一定程度上改善体积安定性和水化活性,但粉磨成本较高。同时水泥钢铁、行业排放的二氧化碳占总工业碳排放的比重较大,减少水泥、钢铁行业的碳排放对全国实现碳达峰、碳中和的目标至关重要。

3.中国专利公开号cn 113072311a提出来一种用二氧化碳处理钢渣提高钢渣胶凝性的方法。该发明中在粉磨钢渣的过程中通入二氧化碳,粉磨完毕后继续通入二氧化碳处理,耗时长,且未提出优化钢渣体积安定性和水化活性的方案。

技术实现要素:

4.本发明的目的是要解决现有钢渣水化活性低且体积安定性不良的问题,提供一种钢渣胶凝材料及制备方法和应用,实现钢渣体积安定性和水化活性的平衡。

5.为达到上述目的,本发明是按照以下技术方案实施的:

6.本发明的第一个目的是要提供一种钢渣胶凝材料的制备方法,包括以下步骤:

7.将钢渣原材料破碎至0.05-4.0mm后置于粉磨设备中,添加液体外加剂和晶型控制剂并混合均匀,外加剂与钢渣的重量比为1%-10%,晶型控制剂与钢渣的重量比为0.1-1%,将混合均匀的钢渣粉磨至比表面积不小于200m2/kg时,通入含有二氧化碳的湿烟气于20-80℃温度下继续粉磨1-60min,即制得钢渣胶凝材料。

8.优选地,所述钢渣原材料为钢厂出炉冷却后的钢渣和堆存若干时间的钢渣。

9.优选地,所述钢渣胶凝材料的比表面积不小于300m2/kg。

10.优选地,所述液体外加剂为聚乙二醇、山梨醇、二乙醇单异丙醇胺、聚羧酸、乙基纤维素、聚乙烯醇、乙二胺四乙酸、司班20、吐温20中的一种或多种组合,所述液体外加剂的浓度不大于10%。

11.优选地,所述晶型控制剂为丙烯酸、马来酸、酒石酸、苹果酸、琥珀酸、柠檬酸、丙二

酸、硫酸、磷酸、硫酸锌、氯化铝、氯化钠、氯化钡中的一种或多种组合。

12.优选地,所述含有二氧化碳的湿烟气中二氧化碳浓度为2%-20%,相对湿度为50%-95%,烟气的压强为0.01-2mpa。

13.本发明的第二个目的是要提供一种钢渣胶凝材料制备方法制得的钢渣胶凝材料。

14.本发明的第三个目的是要提供一种钢渣胶凝材料在制备建筑材料中的应用。

15.与现有技术相比,本发明将钢渣粉磨至半成品(比表面积不小于200m2/kg)时通入二氧化碳,可提高钢渣的反应速度;同时在钢渣中加入了晶型控制剂,以控制碳酸钠的晶型和尺寸,使其形成纳米碳酸钙,在水化过程中提高钢渣的水化活性;钢渣中的游离氧化钙和氧化镁可以与二氧化碳发生反应,从而改善钢渣的体积安定性;同时其他的碱性矿物如硅酸三钙,硅酸二钙也可以与二氧化碳反应,从而消耗具有水化活性的矿物,降低钢渣的胶凝性;本发明可以很好的调控钢渣中的碱性矿物与二氧化碳的反应程度,实现体积安定性和水化活性的平衡。本发明能够促进钢渣在建筑材料领域的大规模应用,具有重大的社会、经济和环境效益。

附图说明

16.图1为不同钢渣的试块压蒸后图片:(a)为未经处理的鞍钢钢渣;(b)为实施例1制得的钢渣胶凝材料;(c)为实施例2制得的钢渣胶凝材料;(d)为实施例3制得的钢渣胶凝材料;(e)为实施例4制得的钢渣胶凝材料。

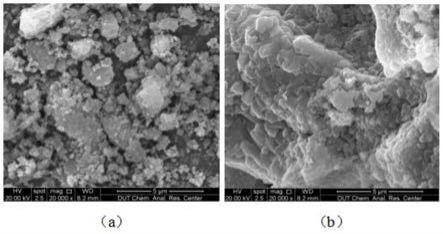

17.图2为不同钢渣的sem图片:(a)为本钢钢渣;(b)为实施例1制得的钢渣胶凝材料。

具体实施方式

18.为使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步的详细说明。此处所描述的具体实施例仅用于解释本发明,并不用于限定发明。

19.实施例1

20.取破碎后的鞍钢钢渣颗粒2000g,置于球磨机中,喷洒5%的聚乙二醇和丙烯酸溶液(其中聚乙二醇溶液浓度15%,丙烯酸溶液浓度0.5%)后手动搅拌1min使其均匀,粉磨25分钟后通入二氧化碳浓度3%,相对湿度95%的烟气。继续粉磨5min,即可得到安定性合格,水化活性提高的钢渣。

21.实施例2

22.取破碎后的鞍钢钢渣颗粒2000g,置于球磨机中,喷洒8%的乙醇单异丙醇胺和酒石酸溶液(其中乙醇单异丙醇胺溶液浓度15%,酒石酸溶液浓度0.5%)后手动搅拌1min使其均匀,粉磨20分钟后通入二氧化碳浓度5%,相对湿度80%的烟气。继续粉磨10min,即可得到安定性合格,水化活性提高的钢渣胶凝材料。

23.实施例3

24.取破碎后的鞍钢钢渣颗粒2000g,置于球磨机中,喷洒8%的乙二胺四乙酸和氯化钠溶液(其中乙二胺四乙酸溶液浓度15%,氯化钠溶液浓度0.5%)后手动搅拌1min使其均匀,粉磨20分钟后通入二氧化碳浓度10%,相对湿度80%的烟气。继续粉磨10min,即可得到安定性合格,水化活性提高的钢渣胶凝材料。

25.实施例4

26.取破碎后的鞍钢钢渣颗粒2000g,置于球磨机中,喷洒5%的吐温20和氯化钡溶液(其中吐温20溶液浓度15%,氯化钡溶液浓度0.5%)后手动搅拌1min使其均匀,粉磨15分钟后通入二氧化碳浓度20%,相对湿度80%的烟气。继续粉磨15min,即可得到安定性合格,水化活性提高的钢渣胶凝材料。

27.实施例5

28.与实施例1的不同是所用钢渣为本钢钢渣,其余同实施例1。

29.实施例6

30.与实施例2的不同是所用钢渣为本钢钢渣,其余同实施例2。

31.实施例7

32.与实施例3的不同是所用钢渣为本钢钢渣,其余同实施例3。

33.实施例8

34.与实施例4的不同是所用钢渣为本钢钢渣,其余同实施例4。

35.实施例9

36.与实施例1的不同是所用钢渣为首钢钢渣,其余同实施例1。

37.实施例10

38.与实施例2的不同是所用钢渣为首钢钢渣,其余同实施例2。

39.实施例11

40.与实施例3的不同是所用钢渣为首钢钢渣,其余同实施例3。

41.实施例12

42.与实施例4的不同是所用钢渣为首钢钢渣,其余同实施例4。

43.实施例13

44.与实施例1的不同是所用钢渣为大连特钢钢渣,其余同实施例1。

45.实施例14

46.与实施例2的不同是所用钢渣为大连特钢钢渣,其余同实施例2。

47.实施例15

48.与实施例3的不同是所用钢渣为大连特钢钢渣,其余同实施例3。

49.实施例16

50.与实施例4的不同是所用钢渣为大连特钢钢渣,其余同实施例4。

51.如图1所示,为不同钢渣的试块压蒸后图片:(a)为未经处理的鞍钢钢渣;(b)为实施例1制得的钢渣胶凝材料;(c)为实施例2制得的钢渣胶凝材料;(d)为实施例3制得的钢渣胶凝材料;(e)为实施例4制得的钢渣胶凝材料。图2为不同钢渣的sem图片:(a)为本钢钢渣;(b)为实施例1制得的钢渣胶凝材料,从图2中可以看出在处理过程中会形成纳米级的碳酸和c-s-h,从而提升钢渣的水化活性。

52.进一步,为了分析烟气/钢渣协同处置方式对钢渣水化活性、体积安定性和钢渣固碳量的影响,选取了鞍钢、本钢、首钢、大连特钢的四个钢厂的钢渣,参照gb/t 20491-2017《用于水泥和混凝土中的钢渣粉》、gb/t 750-92水泥压蒸安定性实验方法edta滴定法,测定了钢渣中游离cao、mgo的含量、压蒸膨胀值、活性指标,其结果如表1所示。

53.表1

[0054][0055]

由表1可知,本发明的方法可以明显提高钢渣的的体积安定性,而水化活性随着固碳量的增加呈现先增加后降低的趋势,在应用过程中需根据原材料对处理工艺进行优化。

[0056]

本发明的技术方案不限于上述具体实施例的限制,凡是根据本.发明的技术方案做出的技术变形,均落入本发明的保护范围之内。