1.本发明涉及一种生态井矿盐的制备方法。属于食用盐加工技术领域。

背景技术:

2.井矿盐是通过钻井汲取地下天然卤水制成的盐和开采地下岩盐经加工制成的盐,生产过程分采矿与制盐两大部分。制盐长期用圆锅、平锅煎熬。19世纪末以来,逐步采用真空蒸发、热压蒸发、真空与热压并用等先进技术制盐。至于采矿,地下天然卤水用提捞法、气举法或潜卤泵汲取;岩盐根据矿床地质、赋存条件及品位高低,分井巷开采(旱采)和水溶开采。其中,岩盐是由古代海水或湖水干涸后,经过复杂的地质运动,在地壳中沉淀成层而形成,纯度高,杂质少,颇受消费者喜爱。

3.但是,目前工艺上针对以岩盐为原料的盐产品精制过程中,需要向原料卤水中加入氢氧化钠、碳酸钠等,用于去除卤水中的钙、镁离子,同时通过添加助沉剂聚丙烯酰胺和聚丙烯酸钠用于加速沉淀,生产过程中添加了多种化学品,而这些化学品本身对人体是无益的,个别化学品甚至是有害的。精制食盐的生产,通常需要经过净化、蒸发、结晶、干燥、包装等工序,操作过程繁琐,生产成本相对较高,产品纯度也受到一定的限制。因此,在减少化学品使用的前提下保证食用盐的品质,并保留自然界状态下富含的天然微量元素,逐渐形成了当前市场非常推崇的“生态盐”概念。

4.专利cn104973611b公开了一种腌制盐的制备方法,以饱和卤水为原料,先以净化剂净化,再通过蒸发器蒸发浓缩结晶,得到纯度高、颗粒大的腌制盐,其中卤水净化是通过氢氧化钠、碳酸钠、氯化钙等化学品的加入而实现,显然不符合“生态盐”的概念。

技术实现要素:

5.本发明的目的是为克服上述现有技术的不足,提供一种生态井矿盐的制备方法,避免了化学品的使用,产品品质高。

6.为实现上述目的,本发明采用下述技术方案:

7.一种生态井矿盐的制备方法,具体步骤如下:

8.(1)先将天然岩盐加入反应釜中,加热至650~750℃,保温状态下向反应釜中通入二氧化碳,将反应釜内熔融状态的物质通过出料口排出;

9.(2)接着加热至799℃,保温状态下向反应釜中通入二氧化碳,将反应釜内熔融状态的物质通过出料口排出;

10.(3)然后加热至820~830℃,保温状态下向反应釜中通入二氧化碳,从反应釜的出料口收集熔融状态的物质,冷却得固体,将固体加入水中,搅拌溶解,得到卤水;

11.(4)最后将卤水泵入五效蒸发器中蒸发结晶,五效排放量依次是相应进料量的15%、30%、45%、60%、50%,收集盐浆,离心脱水,干燥,即得所述的生态井矿盐。

12.优选的,步骤(1)中,所述的天然岩盐采集自地下1000米深。

13.优选的,步骤(1)中,升温速率为8~10℃/分钟,保温时间为35~45分钟,二氧化碳

的流速为5~8m/s。

14.优选的,步骤(2)中,升温速率为4~6℃/分钟,保温时间为30~40分钟,二氧化碳的流速为10~12m/s。

15.优选的,步骤(3)中,升温速率为0.5~0.8℃/分钟,保温时间为50~60分钟,二氧化碳的流速为3~5m/s。

16.优选的,步骤(3)中,冷却的具体方法为:将所得熔融状态的物质通过空气循环降温,并在降温过程中通过10目和15目的双层筛网,从双层筛网之间收集所得固体。

17.进一步优选的,空气循环流速为10~12m/s。

18.优选的,步骤(3)中,固体与水的重量比为1:12~15。

19.优选的,步骤(4)中,五效蒸发器的工艺条件为:蒸汽压力0.6~0.8mpa,气压0.2~0.3mpa,气相温度100~110℃,液相温度105~115℃。

20.进一步优选的,五效蒸发器的供蒸汽方式为:停产不足5小时的可一次性供汽;停产5~24小时的供汽分两步:第一次供1/2,1小时后可全部供完;停产24小时至72小时的,供汽分三步:第一次供1/3,1小时后再供1/3,又1小时后全供完;停产超过72小时的,供汽分四步:第一次用少量蒸汽预热加热室,蒸汽量以加热室不起压为准,1小时后供1/3,又1小时后再供1/3蒸汽,再1小时后蒸汽全部供完。

21.进一步优选的,待各效料液结晶(析盐)前,分别从盐脚排污一次,以排除各效沉淀下来的杂质。

22.本发明的有益效果:

23.本发明以采集自地下1000米深的天然岩盐为原料,经通入二氧化碳的条件下进行三步加热,结合五效蒸发器蒸发结晶,收集盐浆,离心脱水,干燥,得到一种生态井矿盐。在制备过程中,避免了氢氧化钠、碳酸钠等化学品的使用,纯净无添加,产品品质高。

24.具体来说,本发明先将天然岩盐加入反应釜中,加热至650~750℃,保温状态下向反应釜中通入二氧化碳,将反应釜内熔融状态的物质通过出料口排出;接着加热至799℃,保温状态下向反应釜中通入二氧化碳,将反应釜内熔融状态的物质通过出料口排出;然后加热至820~830℃,保温状态下向反应釜中通入二氧化碳,从反应釜的出料口收集熔融状态的物质,冷却得固体,将固体加入水中,搅拌溶解,得到卤水;最后将卤水泵入五效蒸发器中蒸发结晶,五效排放量依次是相应进料量的15%、30%、45%、60%、50%,收集盐浆,离心脱水,干燥,即得所述的生态井矿盐。

25.本发明采用三步加热法,由于氯化钠的熔点为801℃,本发明先控制在801℃以下,除去低于氯化钠熔点的杂质,在保温过程中通入二氧化碳,有助于将杂质带离反应釜。分步加热,先加热至650~750℃,再加热至799℃,有利于杂质的充分除去,然后加热至820~830℃,使得氯化钠充分熔融并析出,二氧化碳存在的条件下保温有助于高熔点杂质的去除。升温速率从快到慢,有助于各个步骤中杂质的去除,从而改善产品品质。

26.本发明通过五效蒸发器对卤水进行蒸发结晶,控制五效排放量,有效避免了小分子有机物在氯化钠表面的附着,进一步改善产品品质。

具体实施方式

27.下面结合实施例对本发明进行进一步的阐述,应该说明的是,下述说明仅是为了

解释本发明,并不对其内容进行限定。

28.实施例1:

29.一种生态井矿盐的制备方法,具体步骤如下:

30.(1)先将采集自地下1000米深的天然岩盐加入反应釜中,加热至650℃,保温状态下向反应釜中通入二氧化碳,将反应釜内熔融状态的物质通过出料口排出;

31.(2)接着加热至799℃,保温状态下向反应釜中通入二氧化碳,将反应釜内熔融状态的物质通过出料口排出;

32.(3)然后加热至830℃,保温状态下向反应釜中通入二氧化碳,从反应釜的出料口收集熔融状态的物质,冷却得固体,取10kg固体加入120kg水中,搅拌溶解,得到卤水;

33.(4)最后将卤水泵入五效蒸发器中蒸发结晶,五效排放量依次是相应进料量的15%、30%、45%、60%、50%,收集盐浆,离心脱水,干燥,即得所述的生态井矿盐。

34.步骤(1)中,升温速率为10℃/分钟,保温时间为35分钟,二氧化碳的流速为8m/s。

35.步骤(2)中,升温速率为4℃/分钟,保温时间为40分钟,二氧化碳的流速为10m/s。

36.步骤(3)中,升温速率为0.8℃/分钟,保温时间为50分钟,二氧化碳的流速为5m/s。

37.步骤(3)中,冷却的具体方法为:将所得熔融状态的物质通过空气循环降温(空气循环流速为10m/s),并在降温过程中通过10目和15目的双层筛网,从双层筛网之间收集所得固体。

38.步骤(4)中,五效蒸发器的工艺条件为:蒸汽压力0.8mpa,气压0.2mpa,气相温度100℃,液相温度105℃。

39.五效蒸发器的供蒸汽方式为:停产不足5小时的可一次性供汽;停产5~24小时的供汽分两步:第一次供1/2,1小时后可全部供完;停产24小时至72小时的,供汽分三步:第一次供1/3,1小时后再供1/3,又1小时后全供完;停产超过72小时的,供汽分四步:第一次用少量蒸汽预热加热室,蒸汽量以加热室不起压为准,1小时后供1/3,又1小时后再供1/3蒸汽,再1小时后蒸汽全部供完。

40.待各效料液结晶(析盐)前,分别从盐脚排污一次,以排除各效沉淀下来的杂质。

41.实施例2:

42.一种生态井矿盐的制备方法,具体步骤如下:

43.(1)先将采集自地下1000米深的天然岩盐加入反应釜中,加热至750℃,保温状态下向反应釜中通入二氧化碳,将反应釜内熔融状态的物质通过出料口排出;

44.(2)接着加热至799℃,保温状态下向反应釜中通入二氧化碳,将反应釜内熔融状态的物质通过出料口排出;

45.(3)然后加热至820℃,保温状态下向反应釜中通入二氧化碳,从反应釜的出料口收集熔融状态的物质,冷却得固体,取10kg固体加入150kg水中,搅拌溶解,得到卤水;

46.(4)最后将卤水泵入五效蒸发器中蒸发结晶,五效排放量依次是相应进料量的15%、30%、45%、60%、50%,收集盐浆,离心脱水,干燥,即得所述的生态井矿盐。

47.步骤(1)中,升温速率为8℃/分钟,保温时间为45分钟,二氧化碳的流速为5m/s。

48.步骤(2)中,升温速率为6℃/分钟,保温时间为30分钟,二氧化碳的流速为12m/s。

49.步骤(3)中,升温速率为0.5℃/分钟,保温时间为60分钟,二氧化碳的流速为3m/s。

50.步骤(3)中,冷却的具体方法为:将所得熔融状态的物质通过空气循环降温(空气

循环流速为12m/s),并在降温过程中通过10目和15目的双层筛网,从双层筛网之间收集所得固体。

51.步骤(4)中,五效蒸发器的工艺条件为:蒸汽压力0.6mpa,气压0.3mpa,气相温度110℃,液相温度115℃。

52.五效蒸发器的供蒸汽方式为:停产不足5小时的可一次性供汽;停产5~24小时的供汽分两步:第一次供1/2,1小时后可全部供完;停产24小时至72小时的,供汽分三步:第一次供1/3,1小时后再供1/3,又1小时后全供完;停产超过72小时的,供汽分四步:第一次用少量蒸汽预热加热室,蒸汽量以加热室不起压为准,1小时后供1/3,又1小时后再供1/3蒸汽,再1小时后蒸汽全部供完。

53.待各效料液结晶(析盐)前,分别从盐脚排污一次,以排除各效沉淀下来的杂质。

54.实施例3:

55.一种生态井矿盐的制备方法,具体步骤如下:

56.(1)先将采集自地下1000米深的天然岩盐加入反应釜中,加热至700℃,保温状态下向反应釜中通入二氧化碳,将反应釜内熔融状态的物质通过出料口排出;

57.(2)接着加热至799℃,保温状态下向反应釜中通入二氧化碳,将反应釜内熔融状态的物质通过出料口排出;

58.(3)然后加热至825℃,保温状态下向反应釜中通入二氧化碳,从反应釜的出料口收集熔融状态的物质,冷却得固体,取10kg固体加入140kg水中,搅拌溶解,得到卤水;

59.(4)最后将卤水泵入五效蒸发器中蒸发结晶,五效排放量依次是相应进料量的15%、30%、45%、60%、50%,收集盐浆,离心脱水,干燥,即得所述的生态井矿盐。

60.步骤(1)中,升温速率为9℃/分钟,保温时间为40分钟,二氧化碳的流速为7m/s。

61.步骤(2)中,升温速率为5℃/分钟,保温时间为35分钟,二氧化碳的流速为11m/s。

62.步骤(3)中,升温速率为0.7℃/分钟,保温时间为55分钟,二氧化碳的流速为4m/s。

63.步骤(3)中,冷却的具体方法为:将所得熔融状态的物质通过空气循环降温(空气循环流速为11m/s),并在降温过程中通过10目和15目的双层筛网,从双层筛网之间收集所得固体。

64.步骤(4)中,五效蒸发器的工艺条件为:蒸汽压力0.7mpa,气压0.25mpa,气相温度105℃,液相温度110℃。

65.五效蒸发器的供蒸汽方式为:停产不足5小时的可一次性供汽;停产5~24小时的供汽分两步:第一次供1/2,1小时后可全部供完;停产24小时至72小时的,供汽分三步:第一次供1/3,1小时后再供1/3,又1小时后全供完;停产超过72小时的,供汽分四步:第一次用少量蒸汽预热加热室,蒸汽量以加热室不起压为准,1小时后供1/3,又1小时后再供1/3蒸汽,再1小时后蒸汽全部供完。

66.待各效料液结晶(析盐)前,分别从盐脚排污一次,以排除各效沉淀下来的杂质。

67.对比例1

68.一种生态井矿盐的制备方法,具体步骤如下:

69.(1)先将采集自地下1000米深的天然岩盐加入反应釜中,加热至830℃,保温状态下向反应釜中通入二氧化碳,从反应釜的出料口收集熔融状态的物质,冷却得固体,取10kg固体加入120kg水中,搅拌溶解,得到卤水;

70.(2)最后将卤水泵入五效蒸发器中蒸发结晶,五效排放量依次是相应进料量的15%、30%、45%、60%、50%,收集盐浆,离心脱水,干燥,即得所述的生态井矿盐。

71.步骤(1)中,升温速率为10℃/分钟,保温时间为50分钟,二氧化碳的流速为8m/s。

72.步骤(2)中,五效蒸发器的工艺条件为:蒸汽压力0.8mpa,气压0.2mpa,气相温度100℃,液相温度105℃。

73.五效蒸发器的供蒸汽方式为:停产不足5小时的可一次性供汽;停产5~24小时的供汽分两步:第一次供1/2,1小时后可全部供完;停产24小时至72小时的,供汽分三步:第一次供1/3,1小时后再供1/3,又1小时后全供完;停产超过72小时的,供汽分四步:第一次用少量蒸汽预热加热室,蒸汽量以加热室不起压为准,1小时后供1/3,又1小时后再供1/3蒸汽,再1小时后蒸汽全部供完。

74.待各效料液结晶(析盐)前,分别从盐脚排污一次,以排除各效沉淀下来的杂质。

75.对比例2

76.一种生态井矿盐的制备方法,具体步骤如下:

77.(1)先将采集自地下1000米深的天然岩盐加入反应釜中,加热至650℃,保温35分钟,将反应釜内熔融状态的物质通过出料口排出;

78.(2)接着加热至799℃,保温40分钟,将反应釜内熔融状态的物质通过出料口排出;

79.(3)然后加热至830℃,保温50分钟,从反应釜的出料口收集熔融状态的物质,冷却得固体,取10kg固体加入120kg水中,搅拌溶解,得到卤水;

80.(4)最后将卤水泵入五效蒸发器中蒸发结晶,五效排放量依次是相应进料量的15%、30%、45%、60%、50%,收集盐浆,离心脱水,干燥,即得所述的生态井矿盐。

81.步骤(3)中,冷却的具体方法为:将所得熔融状态的物质通过空气循环降温(空气循环流速为10m/s),并在降温过程中通过10目和15目的双层筛网,从双层筛网之间收集所得固体。

82.步骤(4)中,五效蒸发器的工艺条件为:蒸汽压力0.8mpa,气压0.2mpa,气相温度100℃,液相温度105℃。

83.五效蒸发器的供蒸汽方式为:停产不足5小时的可一次性供汽;停产5~24小时的供汽分两步:第一次供1/2,1小时后可全部供完;停产24小时至72小时的,供汽分三步:第一次供1/3,1小时后再供1/3,又1小时后全供完;停产超过72小时的,供汽分四步:第一次用少量蒸汽预热加热室,蒸汽量以加热室不起压为准,1小时后供1/3,又1小时后再供1/3蒸汽,再1小时后蒸汽全部供完。

84.待各效料液结晶(析盐)前,分别从盐脚排污一次,以排除各效沉淀下来的杂质。

85.试验例

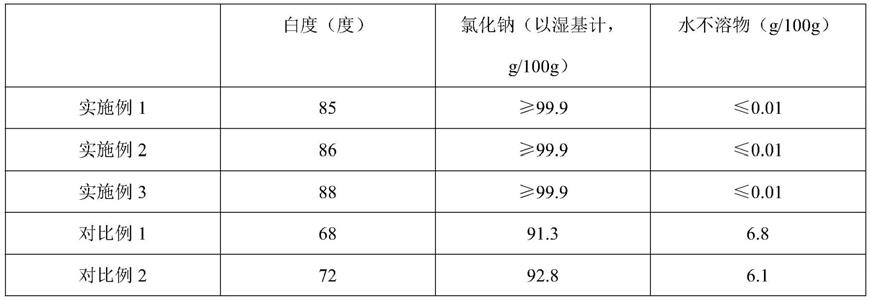

86.参考gb/t 5461-2016,对实施例1~3和对比例1~3所得井矿盐进行相关指标考察,结果见表1。

87.表1.井矿盐指标考察结果

[0088][0089]

由表1可知,实施例1~3所得井矿盐的白度高,氯化钠含量高,水不溶物含量低,符合食用盐国标。

[0090]

对比例1用一步加热替换三步加热,对比例2未通入二氧化碳,所得井矿盐的品质均明显变差,说明分步加热和二氧化碳协同作用,改善井矿盐的品质。

[0091]

上述虽然对本发明的具体实施方式进行了描述,但并非对本发明保护范围的限制,在本发明的技术方案的基础上,本领域技术人员不需要付出创造性劳动即可做出的各种修改或变形仍在本发明的保护范围以内。