1.本发明属于多孔氧化锆陶瓷技术领域,具体涉及一种多孔氧化锆陶瓷及其制备方法。

背景技术:

2.随着科技进步的发展,氧化锆陶瓷在现在的社会占据着举足轻重的地位,特别是在轻质结构材料和生物材料方面,发挥着越来越重要的作用。氧化锆多孔陶瓷作为一种新兴的技术,具有密度低、热导系数低、抗热震稳定性好、耐化学腐蚀等诸多优良的优点,被广泛应用于制造过滤器、分离装置、混合元件等方面。

3.目前,制备氧化锆多孔陶瓷的方法很多,包括造孔剂法、发泡法、泡沫浸渍法、孔梯度制备等方法,应用最广泛的是造孔剂法和发泡法。传统的发泡法因为各种化学试剂的掺入,不但增加了工艺的复杂性、很难控制气孔,而且挥发时容易产生有毒气体,污染环境和危害人的身体健康。

4.专利cn108467281b公开了一种氧化锆多孔陶瓷的制备方法,包括以下步骤:将氧化锆粉体及碳纤维投入容器中,加入适量水,搅拌混合,在搅拌过程中投入发泡剂及稳泡剂,至鼓泡均匀,然后投入粘结剂,获得混合物料;将混合物料倒入成型模具,自然晾干成型,获得生坯;将生坯放入密闭箱,抽真空,然后充入丁烷和氧气至常压静置,1.5~3小时后,电子火点燃使丁烷燃烧,燃烧完毕,获得开孔的坯体;将开孔的坯体高温烧结,获得氧化锆多孔陶瓷。其加入碳纤维增加陶瓷的韧性及强度,同时采用阴离子表面活性剂作为发泡剂,并引入稳泡剂,开孔操作较为复杂,气孔难以控制。

5.专利cn109133980a提供了一种泡沫注凝法制备氧化锆多孔陶瓷的方法,将去离子水、丙烯酰胺、n,n

’‑

亚甲基双丙烯酰胺和聚丙烯酸铵,按比例配制成预混液,与氧化锆原料粉混合球磨,制得浆料;在浆料中加入发泡剂、催化剂、引发剂,快速搅拌后注入模具固化成型,固化结束后脱模得到多孔陶瓷胚体;再进行干燥、烧结,得到氧化锆多孔陶瓷。其采用泡沫注凝法获得的多孔陶瓷坯体中气孔分布和结构均匀、强度较高,但是还需要加入引发剂和催化剂等化学试剂,容易产生有毒气体,污染环境和危害人的身体健康。

技术实现要素:

6.本发明解决的技术问题是:提供一种多孔氧化锆陶瓷,采用纯天然动物蛋白作为发泡剂,成本低、气孔均匀、易于工业化生产;本发明还提供其简单易行的制备方法。

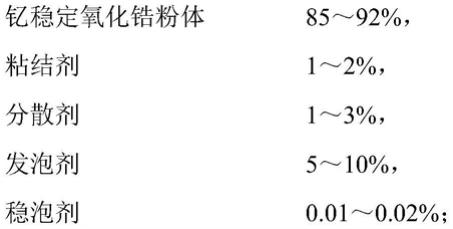

7.本发明所述的多孔氧化锆陶瓷,由以下重量百分数的原料制成:

[0008][0009]

[0010]

所述氧化锆粉体优选为钇稳定氧化锆,粒度为0.4~0.5μm。

[0011]

所述分散剂为聚乙烯亚胺或聚丙烯酰胺。

[0012]

所述粘结剂为聚乙二醇或聚乙烯醇,优选为分子量600的聚乙二醇。

[0013]

所述发泡剂为动物蛋白发泡剂。

[0014]

所述稳泡剂为羟丙基甲基纤维素、油酸或石蜡乳液。

[0015]

本发明采用分散剂降低表面张力,改善粘结剂与粉体的相容性,稳泡剂的目的是控制泡沫破裂的时机,获得孔径大小均匀、排列紧密的孔,制备过程环保无污染,粘结剂保证了坯体形状完整性。各添加组分相互作用,保证了料浆的流动性和整体性,各组分用量增加或减少对后期成型和烧结产生不利影响。

[0016]

动物蛋白属于天然的发泡剂,具有界面活性,存在表面张力,在用于陶瓷材料中时,动物蛋白溶液在机械振动的过程中,空气会搅入其中产生泡沫,从而表面积增大,且在振动过程中,由于泡沫表面的蛋白已变性,因此凝固在表面而形成薄膜使搅入的空气不致外泄。

[0017]

所述多孔氧化锆陶瓷的制备方法,包括以下步骤:

[0018]

(1)将氧化锆粉体溶于纯水,配制成25~50wt%的水溶液,然后加入分散剂,混合均匀,得到浆料;

[0019]

(2)将动物蛋白发泡剂加入到步骤(1)的浆料中,然后加入稳泡剂,研磨后倒入聚四氟乙烯模具中,进行发泡并固化成型,脱模,得到陶瓷素坯,

[0020]

(3)将陶瓷素坯在1450~1530℃温度下进行烧结,得到多孔氧化锆陶瓷。

[0021]

步骤(2)中,优选在行星磨中研磨,研磨时间30~60min,转速为120~160r/min。

[0022]

优选地,聚四氟乙烯模具在使用前,内部涂抹脱模剂。脱模剂为废机油或废柴油。

[0023]

固化成型温度为75~95℃,时间为10~15h。

[0024]

步骤(3)中,烧结时以2~4min/℃的升温速率升至1450~1530℃,保温1~3h,然后自然降温。

[0025]

与现有技术相比,本发明具有以下有益效果:

[0026]

(1)本发明通过在氧化锆浆料中外加动物蛋白发泡剂进行发泡,工艺简单,制作成本低,无需复杂昂贵的设备,为以后制备可控孔隙率的多孔陶瓷探索了一条新工艺;

[0027]

(2)本发明通过调节料浆的固含量和动物蛋白发泡剂加入量,可以调节多孔氧化锆陶瓷的孔结构和孔分布;

[0028]

(3)本发明制备的多孔氧化锆陶瓷材料,孔隙率达到70%以上。

具体实施方式

[0029]

下面结合实施例对本发明作进一步说明,本发明所涉及的保护范围并非仅限于以下实施例。

[0030]

实施例1

[0031]

多孔氧化锆陶瓷的原料组成如下:氧化锆粉体89.99%,聚乙烯亚胺1%,动物蛋白发泡剂8%,羟丙基甲基纤维素0.01%,聚乙二醇(600)1%。

[0032]

制备过程如下:

[0033]

(1)将氧化锆粉体溶于纯水,配制成25wt%的水溶液,然后加入聚乙烯亚胺和聚乙

二醇,混合均匀,得到浆料;

[0034]

(2)将动物蛋白发泡剂加入到(1)中,然后加入羟丙基甲基纤维素,在行星磨中均匀研磨30min,研磨后倒入内部涂抹有废机油的聚四氟乙烯模具中,然后置于干燥箱中,在75℃温度下进行发泡并固化成型10h,等待料浆固化后脱模,得到陶瓷素坯;

[0035]

(3)将陶瓷素坯在1450℃的条件下烧结2h,得到多孔氧化锆陶瓷。

[0036]

实施例2

[0037]

多孔氧化锆陶瓷的原料组成如下:氧化锆粉体91.99%,聚乙烯亚胺2%,动物蛋白发泡剂5%,石蜡乳液0.01%,聚乙二醇(600)1%。

[0038]

制备过程如下:

[0039]

(1)将氧化锆粉体溶于纯水,配制成30wt%的水溶液,然后加入聚乙烯亚胺和聚乙二醇,混合均匀,得到浆料;

[0040]

(2)将动物蛋白发泡剂加入到(1)中,然后加入羟丙基甲基纤维素,在行星磨中均匀研磨40min,研磨后倒入内部涂抹有废机油的聚四氟乙烯模具中成型,得到陶瓷坯体;

[0041]

(3)将带有聚四氟乙烯模具的陶瓷坯体置于干燥箱中,在80℃温度下进行发泡并固化成型12h,等待料浆固化后脱模,得到陶瓷素坯,将陶瓷素坯在1480℃的条件下烧结1h,得到多孔氧化锆陶瓷。

[0042]

实施例3

[0043]

多孔氧化锆陶瓷的原料组成如下:氧化锆粉体88.99%,聚丙烯酰胺1%,动物蛋白发泡剂8%,石蜡乳液0.01%,聚乙烯醇2%。

[0044]

制备过程如下:

[0045]

(1)将氧化锆粉体溶于纯水,配制成40wt%的水溶液,然后加入聚乙烯亚胺和聚乙烯醇,混合均匀,得到浆料;

[0046]

(2)将动物蛋白发泡剂加入到(1)中,然后加入石蜡乳液,在行星磨中均匀研磨45min,研磨后倒入内部涂抹有废机油的聚四氟乙烯模具中成型,得到陶瓷坯体;

[0047]

(3)将带有聚四氟乙烯模具的陶瓷坯体置于干燥箱中,在90℃温度下进行发泡并固化成型12h,等待料浆固化后脱模,得到陶瓷素坯,将陶瓷素坯在1500℃的条件下烧结2h,得到多孔氧化锆陶瓷。

[0048]

实施例4

[0049]

多孔氧化锆陶瓷的原料组成如下:氧化锆粉体87.98%,聚乙烯亚胺2%,动物蛋白发泡剂9%,羟丙基甲基纤维素0.02%,聚乙烯醇1%。

[0050]

制备过程如下:

[0051]

(1)将氧化锆粉体溶于纯水,配制成50wt%的水溶液,然后加入聚乙烯亚胺和聚乙烯醇,混合均匀,得到浆料;

[0052]

(2将动物蛋白发泡剂加入到(1)中,然后加入羟丙基甲基纤维素,在行星磨中均匀研磨50min,研磨后倒入内部涂抹有废机油的聚四氟乙烯模具中成型,得到陶瓷坯体;

[0053]

(3)将带有聚四氟乙烯模具的陶瓷坯体置于干燥箱中,在90℃温度下进行发泡并固化成型10h,等待料浆固化后脱模,得到陶瓷素坯,将陶瓷素坯在1530℃的条件下烧结2h,得到多孔氧化锆陶瓷。

[0054]

对比例1

[0055]

多孔氧化锆陶瓷的原料组成如下:氧化锆粉体89.98%,聚丙烯酰胺1%,聚氨酯发泡剂7%,石蜡乳液0.02%,聚乙烯醇2%。

[0056]

制备过程如下:

[0057]

(1)将氧化锆粉体溶于纯水,配制成40wt%的水溶液,然后加入聚乙烯亚胺和聚乙烯醇,混合均匀,得到浆料;

[0058]

(2)将聚氨酯发泡剂加入到(1)中,然后加入石蜡乳液,在行星磨中均匀研磨45min,研磨后倒入内部涂抹有废机油的聚四氟乙烯模具中成型,得到陶瓷坯体;

[0059]

(3)将带有聚四氟乙烯模具的陶瓷坯体置于干燥箱中,在90℃温度下进行发泡并固化成型12h,等待料浆固化后脱模,得到陶瓷素坯,将陶瓷素坯在1500℃的条件下烧结2h,得到多孔氧化锆陶瓷。

[0060]

将以上实施例1-4制备的多孔氧化锆陶瓷和对比例1制得的多孔氧化锆陶瓷,进行性能检测,其中气孔率检测方法为gb 6288-86粒状分子筛粒度测定方法;压缩强度检测方法为gb/t 1964-1996多孔陶瓷压缩强度试验方法;孔径检测方法为gb/t 1967-1996多孔陶瓷孔道直径试验方法;抗弯强度检测方法为gb/t 4741-1999陶瓷材料弯曲强度试验方法。检测结果如表1所示。

[0061]

表1各实施例和对比例制备的多孔氧化锆陶瓷性能测试结果

[0062]

项目实施例1实施例2实施例3实施例4对比例1气孔率(%)7373727564压缩强度(mpa)6.26.46.26.35.6平均孔径(μm)0.820.880.850.911.21抗弯强度(mpa)5155525845