1.本发明涉及低温共烧陶瓷领域,尤其涉及一种微波基板用高抗弯强度的低温共烧陶瓷材料及其制备方法。

背景技术:

2.低温共烧陶瓷(ltcc)工艺制备的微波基板在航天、航空、军事和某些特殊环境具有极高的电学可靠性、温度适应性,近些年也拓展了民用方面的譬如天线、汽车电子的应用前景,在5g高频高速方面的发展也具有不可估量的潜力。

3.然而随着中西方贸易战的进一步扩大,尤其是美国等西方国家在大规模集成电路方面对我国采取的技术锁喉战略,大规模集成电路的自主研发的重要性愈发凸显。而且我国低温共烧陶瓷(ltcc)材料电子产品的材料绝大部分仍旧采用国外进口材料制作,其中以美、日、欧的材料居多,随着贸易战的进一步升级,相关材料的禁令门槛或材料价格也会日趋走高,国内低温共烧陶瓷(ltcc)的相关领域——尤其是航天、航空、军事和某些特殊环境领域的发展,必将面临巨大的挑战。

4.另一方面,传统低温共烧陶瓷(ltcc)材料虽然已经过几十年的发展,材料体系越来越多,大部分工艺也日渐成熟,传统低温共烧陶瓷(ltcc)材料所制作的微波基板仍旧存在无可避免的力学性能较差和工艺容差小等问题,通常在材料研发和设计上呈现跷跷板效应,要实现最优化的方案只能是有所侧重和取舍。从提高力学性能角度分析,对于陶瓷材料考察的重点就是抗弯强度,抗弯强度指材料抵抗弯曲不断裂的能力,主要用于考察陶瓷等脆性材料的强度,这个道理有点类似于木桶理论中最短板的概念。

技术实现要素:

5.本发明的特征和优点在下文的描述中部分地陈述,或者可从该描述显而易见,或者可通过实践本发明而学习。

6.为克服现有技术的问题,本发明的目的是提供一种能在保证高电学品质和高热学品质基础上并尽可能提高材料的抗弯强度的低温共烧陶瓷材料,该低温共烧陶瓷材料可应用于微波基板,并能提高材料设计的灵活性,从而提高该材料使用的适应性;本发明的另一个目的是提供该材料的制备方法。

7.为了达到上述目的,本发明提供的技术方案为:

8.一种微波基板用高抗弯强度的低温共烧陶瓷材料,包括kbsl玻璃,lcbsaz玻璃,以及α-al2o3;所述的kbsl玻璃、lcbsaz玻璃、以及α-al2o3的质量比32~38:12~18:50。

9.优选的,所述kbsl玻璃包括k2o、b2o3、sio2、la2o3;所述k2o、b2o3、sio2、la2o3的质量比为56.2:37.1:5.4:1.3。

10.优选的,所述lcbsaz玻璃包括li2o、cao、b2o3、sio2、α-al2o3、zro2;所述li2o、cao、b2o3、sio2、α-al2o3、zro2的质量比为2.9:24.3:7.3:53.4:9.7:2.4。

11.一种微波基板用高抗弯强度的低温共烧陶瓷材料的制备方法,包括以下步骤:

12.制备kbsl玻璃粉,包括kbsl玻璃粉前驱体原料的配置,并对所述的kbsl玻璃粉前驱体原料进行如下操作:球磨混料、烘干、熔融、粉碎、再球磨、再烘干、过筛,得到如权利要求1~3任一项所述的微波基板用高抗弯强度的低温共烧陶瓷材料中的呈粉末状的kbsl玻璃,即kbsl玻璃粉;所述kbsl玻璃粉前驱体原料的配置应根据权利要求1~3任一项所述的微波基板用高抗弯强度的低温共烧陶瓷材料中的kbsl玻璃的各组分的质量比含量称取对应质量的kbsl玻璃粉前驱体原料;

13.制备lcbsaz玻璃粉,包括lcbsaz玻璃粉前驱体原料的配置,并对所述的lcbsaz玻璃粉前驱体原料进行如下操作:球磨混料、烘干、熔融、粉碎、再球磨、再烘干、过筛,得到如权利要求1~3任一项所述的微波基板用高抗弯强度的低温共烧陶瓷材料中的呈粉末状的lcbsaz玻璃,即lcbsaz玻璃粉;所述lcbsaz玻璃粉前驱体原料的配置应根据权利要求1~3任一项所述的微波基板用高抗弯强度的低温共烧陶瓷材料中的lcbsaz玻璃的各组分的质量比含量称取对应质量的lcbsaz玻璃粉前驱体原料;

14.制备生瓷粉,包含以下步骤:瓷料复配、球磨混料、烘干、过筛;

15.按ltcc工艺制成成品高抗弯强度微波基板。

16.优选的,所述的kbsl玻璃粉前驱体原料包括k2o、h3bo3、sio2、la2o3。

17.优选的,所述lcbsaz玻璃粉前驱体原料包括li2o、ca(oh)2、h3bo3、sio2、α-al2o3、zro2。

18.优选的,所述瓷料复配是将kbsl玻璃粉、lcbsaz玻璃粉、以及α-al2o3按质量比为32~38:12~18:50进行称取后并混合。

19.与现有技术相比,本发明具有以下有益效果:

20.(1)该材料制备的微波基板具有高抗弯强度(450mpa),翘曲度小等优点,具有较高的力学负载性能。

21.(2)该材料具有很高的电学品质。在较宽频段(1m~30g)高温高强度环境中,介质损耗很低,介质损耗tanδ《0.003@1m~1ghz,tanδ《0.0047@30ghz。

22.(3)该材料制备的微波基板,具有较高的热导率(》12w/m

·

k),具有很好的散热性能。

23.(4)该材料具有更宽泛的封装设计选择性。其线热膨胀系数cte落在6.2ppm/℃附近,与大部分半导体材料适配,并且能够形成结构多样的空腔体,在其内部可埋置元器件、无源元件,从而易于简化电路设计,优化电路组装体积,降低封装线宽,提高封装密度;

24.(5)该材料烧结温度为820~950℃,具有宽泛的金属化浆料选择性,能够和银浆、银钯浆、铜浆、银包铜浆等绝大部分高电导率浆料适配。

25.(6)本发明所涉材料具有原材料普通易买,制备方法具有工艺容差性好等特点,符合绿色节能、碳中和等环保需求,具有良好工业化应用前景,可在无线通讯、航空航天、军事、微波-射频器件应用、汽车电子器件等诸多领域得到大规模的应用。

具体实施方式

26.下面结合实施例对本发明的实施方式作进一步详细描述。以下实施例用于说明本发明,但不能用来限制本发明的范围。

27.为使本发明的目的、技术和优点更加清楚,下面将进一步描述本发明的实施例的技术方案。如无特殊说明,实施例所使用的试剂均为市售试剂,所使用的操作均为本领域的常规操作。

28.由于参数复杂的关系,本发明实施例中的客观条件,除低温共烧烧结温度外,其它条件的范围都在实践中证明是可行有效的,但是对于产品的影响又是相对微小的和符合常规的(如反应时间通常越长越充分,但是考虑到经济效益又要尽可能短),所以就不在本发明实施例的讨论之列。另外,本发明多次用到的湿法球磨的配比主要是针对本发明实施例中所用的球磨机而进行设定的,不具有普遍性,本领域技术人员可根据所使用的球磨机的特点根据需要自行设定,因此,在此不在赘述。

29.实施例1~5

30.实施例1~5中采用如下所述的低温共烧陶瓷材料:

31.一种微波基板用高抗弯强度的低温共烧陶瓷材料,包括kbsl玻璃,lcbsaz玻璃,以及α-al2o3;所述的kbsl玻璃、lcbsaz玻璃、以及α-al2o3的质量比32~38:12~18:50。

32.进一步地,所述kbsl玻璃包括k2o、b2o3、sio2、la2o3;所述k2o、b2o3、sio2、la2o3的质量比为56.2:37.1:5.4:1.3。

33.进一步地,所述lcbsaz玻璃包括li2o、cao、b2o3、sio2、α-al2o3、zro2;所述li2o、cao、b2o3、sio2、α-al2o3、zro2的质量比为2.9:24.3:7.3:53.4:9.7:2.4。

34.采用上述的低温共烧陶瓷材料,可在保证高电学品质和高热学品质基础上尽可能提高材料的抗弯强度,从而提高该材料使用的适应性。高抗弯强度的低温共烧陶瓷(ltcc)材料通过采用二元玻璃复配陶瓷,即kbsl玻璃和lcbsaz玻璃与α-al2o3共烧,在烧结初步阶段,二元玻璃能够有效的降低整个体系的解离能,使成核速率加快,并且玻璃容量能够控制在50%(wt)附近,不需要像传统玻璃陶瓷体系通常玻璃含量在60%(wt)附近,这即能够提高材料的电学品质,也能够提高材料设计的灵活性;本技术经过大量的创造性试验,使各组合物之间实现最佳配比,并使其在烧结阶段,能够有效控制析晶反应的完全性,从而最大程度的减少体系的缺陷和残留,并使晶核排列有序,实现体系的均匀;材料烧结后密度大,抗弯强度大,电学品质和热学品质也能得到有效保障。

35.进一步地,实施例1~5的制备过程如下:

36.制备kbsl玻璃粉,包括kbsl玻璃粉前驱体原料的配置,并对所述的kbsl玻璃粉前驱体原料进行如下操作:球磨混料、烘干、熔融、粉碎、再球磨、再烘干、过筛,得到如前所述的微波基板用高抗弯强度的低温共烧陶瓷材料中的呈粉末状的kbsl玻璃,即kbsl玻璃粉;所述kbsl玻璃粉前驱体原料的配置应根据如前所述的微波基板用高抗弯强度的低温共烧陶瓷材料中的kbsl玻璃的各组分的质量比含量称取对应质量的kbsl玻璃粉前驱体原料;对应关系如表1:

37.表1 kbsl玻璃粉成分与kbsl玻璃粉前驱体原料对应关系表

38.kbsl玻璃粉成分(wt%)k2ob2o3sio2la2o3kbsl玻璃粉前驱体原料k2oh3bo3sio2la2o339.球磨混料和再球磨时间在6~24h。球磨混料和再球磨配比为物料、无水乙醇、氧化锆球的重量比为1∶1~2∶2~4,氧化锆球优选φ3~φ5mm。

40.烘干和再烘干的温度为70~90。

41.熔融优选在玻璃熔块炉中进行,熔融温度控制在1420~1480。

42.过筛时筛子的目数在300~400目。

43.制备lcbsaz玻璃粉,包括lcbsaz玻璃粉前驱体原料的配置,并对所述的lcbsaz玻璃粉前驱体原料进行如下操作:球磨混料、烘干、熔融、粉碎、再球磨、再烘干、过筛,得到如前所述的微波基板用高抗弯强度的低温共烧陶瓷材料中的呈粉末状的lcbsaz玻璃,即lcbsaz玻璃粉;所述lcbsaz玻璃粉前驱体原料的配置应根据如前所述的微波基板用高抗弯强度的低温共烧陶瓷材料中的lcbsaz玻璃的各组分的质量比含量称取对应质量的lcbsaz玻璃粉前驱体原料;对应关系如表2:

44.表2 lcbsaz玻璃粉成分与lcbsaz玻璃粉前驱体原料对应关系表

45.lcbsaz玻璃粉成分(wt%)li2ocaob2o3sio2α-al2o3zro2lcbsaz玻璃粉前驱体原料(wt%)li2oca(oh)2h3bo3sio2α-al2o3zro246.球磨混料和再球磨时间在6~24h。球磨混料和再球磨配比为物料、无水乙醇、氧化锆球的重量比为1∶1~2∶2~4,氧化锆球优选φ3~φ5mm。

47.烘干和再烘干的温度为70~90℃。

48.熔融优选在玻璃熔块炉中进行,熔融温度控制在1420~1480℃。

49.过筛时筛子的目数在300~400目。

50.制备生瓷粉,包含以下步骤:瓷料复配、球磨混料、烘干、过筛;

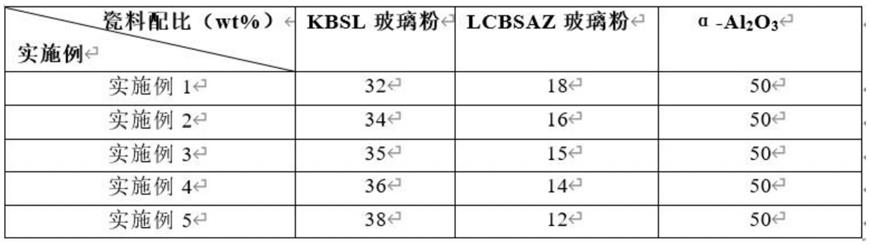

51.瓷料复配是按质量比kbsl玻璃:lcbsaz玻璃:α-al2o3=32~38:12~18:50称取对应的kbsl玻璃粉、lcbsaz玻璃粉、α-al2o3,然后混合。实施例1~5的瓷料复配配比如表3:

52.表3实施例1~5的瓷料复配配比

[0053][0054]

球磨混料是将上述相应材料进行球磨,球磨混料时间在6~24h。球磨混料配比为物料、无水乙醇、氧化锆球的重量比为1:1~2:2~4,氧化锆球优选φ3~φ5mm。

[0055]

烘干和再烘干的温度为70~90℃。

[0056]

过筛时筛子的目数在300~400目。

[0057]

根据常规后续ltcc工艺制成成品高抗弯强度微波基板,即流延

‑‑

丝网印刷

‑‑

叠层

‑‑

等静压

‑‑

切割

‑‑

低温共烧

‑‑

封端等流程,烧结温度为820~950℃。

[0058]

实施例1~5的考察指标

[0059]

实施例1~5考察复配生瓷粉配比与高抗弯强度微波基板材料各项指标的关系。

[0060]

测试方法如下:

[0061]

1.介电常数、介质损耗:20层生膜带叠层后等静压,切割后在880℃烧结后经过打磨、抛光、清洗处理成为测试片,使用安捷伦4991a射频阻抗分析仪测量100m~3g的介电常数、介质损耗,使用hp-8720a型网络矢量分析仪测量3g~30g的介电常数、介质损耗。

[0062]

2.温度系数τf:20层生膜带叠层后等静压,切割成圆片状在880℃烧结后经过打磨、抛光、清洗处理成为测试片,使用安捷伦4991a射频阻抗分析仪配合变温箱测试温度系数τf,将样品及夹具放置于高低温检验箱中,测出25℃~85℃温谱即可拟合出相应的谐振频率温度系数曲线。

[0063]

3、绝缘电阻率

[0064]

依照国标gb/t 1410-2006检验20层生膜带叠层、等静压、切割、烧结后的样品。

[0065]

4、击穿强度

[0066]

依照国标gb/t 1408.1-2006检验20层生膜带叠层、等静压、切割、烧结后的样品。

[0067]

5.线性热膨胀系数cte。按照gb 5594.3—1985规定的方法检验20层生膜带叠层、等静压、切割、烧结后的样品。

[0068]

6.收缩率。将20层生膜带叠层、等静压、切割、烧结,x,y轴收缩率(%)和z轴收缩率是测量烧结前后尺寸之差与原尺寸的百分比。

[0069]

7.热导率。按照gbt 17911-2006规定的方法检验20层生膜带叠层、等静压、切割、烧结后的样品。

[0070]

8.抗弯强度。按照gb/t 6569—2006规定的方法检验20层生膜带叠层、等静压、切割、烧结后的样品。

[0071]

9.表面粗糙度。采用afm原子力显微镜测量成品的表面粗糙度ra和表面粗糙度均方根rms。

[0072]

10.弹性模量e。按照gb/t 10700—2006规定的三点弯曲法检验20层生膜带叠层、等静压、切割、烧结后的样品

[0073]

11.断裂韧性kic。按照gb/t 23806—2009规定的方法检验20层生膜带叠层、等静压、切割、烧结后的样品。

[0074]

实施例1~5的具体指标如表4:

[0075]

表4实施例1~5的电性能、热力学、力学性能

[0076][0077]

由此可见,采用本发明所提供的低温共烧陶瓷材料制备的微波基板具有高抗弯强度(450mpa),翘曲度小等优点;具有较高的力学负载性能;具有较高的电学品质,在较宽频段(1m~30g)高温高强度环境中,介质损耗很低,介质损耗tanδ《0.003@1m~1ghz,tanδ《0.0047@30ghz;具有较高的热导率(》12w/m

·

k),具有很好的散热性能;该材料具有更宽泛

的封装设计选择性,其线热膨胀系数cte落在6.2ppm/℃附近,与大部分半导体材料适配,并且能够形成结构多样的空腔体,在其内部可埋置元器件、无源元件,从而易于简化电路设计,优化电路组装体积,降低封装线宽,提高封装密度;该材料烧结温度为820~950℃,具有宽泛的金属化浆料选择性,能够和银浆、银钯浆、铜浆、银包铜浆等绝大部分高电导率浆料适配。

[0078]

本发明旨在开发一种可应用于微波基板且具有高抗弯强度的低温共烧陶瓷(ltcc)材料,解决传统ltcc材料在微波基板应用中,在高(力学)负载环境下因陶瓷的抗弯强度不够导致功能失效乃至损毁的问题。本发明从玻璃陶瓷体系出发,采用kbsl玻璃粉和lcbsaz玻璃粉复配形成二元玻璃,提高了kbsl玻璃粉、lcbsaz玻璃粉、α-al2o3材料体系的成瓷速率和成瓷效率,从而在电学性能和热学性能得以保证基础上提高微波基板的抗弯强度。本发明的产品可应用于高抗弯强度微波基板,具有原材料普通易买,制备方法具有工艺容差性好等特点,符合绿色节能、碳中和等环保需求,具有良好工业化应用前景,可望在通讯、航空航天、军事、微波-射频器件应用、汽车电子器件等诸多领域得到大规模的应用。

[0079]

以上参照实施例说明了本发明的优选实施例,本领域技术人员不脱离本发明的范围和实质,可以有多种变型方案实现本发明。举例而言,作为一个实施例的部分示出或描述的特征可用于另一实施例以得到又一实施例。以上仅为本发明较佳可行的实施例而已,并非因此局限本发明的权利范围,凡运用本发明说明书的内容所作的等效变化,均包含于本发明的权利范围之内。