1.本发明涉及煤气资源化技术领域,具体涉及一种炼铁炼钢尾气脱硫制氢系统及方法。

背景技术:

2.炼铁炼钢作为国家支柱产业,每年产生大量的可利用的尾气,比如炼铁产生的高炉煤气就有体积含量大约为28%的一氧化碳,体积含量大约为1%的氢气等有经济价值的成分。目前,高炉煤气通常以燃料的方式送往热风炉、加热炉、焦炉、锅炉、燃气机组进行燃烧使用。这种简单燃烧利用,其价值较低。研究表明,如果通过co变换制氢,将提高高炉煤气的利用价值。现有技术cn 112374458 a、cn211921378u、cn102925233a等公开了采用高炉煤气制氢、乙醇等经济效益更好的产品。制取过程需要以下步骤:将高炉煤气进行脱硫处理后,再通过变压吸附技术,除去氮气,然后依次通过多级co变换进行制氢,再通过氢气合成其它化工产品等。但这些方法工艺比较复杂,需进行多级co变换过程,所需co变换催化剂种类较多。

技术实现要素:

3.针对现有技术的缺陷,本发明提供了一种炼铁炼钢尾气脱硫制氢系统及方法,通过改进工艺,利用单一水煤气变换催化剂直接将高炉煤气中的co一次性转换成氢气,简化了现有的高炉煤气制氢技术,大大提高了制氢效率。

4.本发明采用如下技术方案:

5.一种炼铁炼钢尾气脱硫制氢系统,包括依次串联设置的混气柜、煤气加压机、cos转化装置、h2s脱除装置组、压缩机、稳压气罐、气汽调配装置和co变换装置,所述混气柜的一侧设有第一煤气进气口和第二煤气进气口,其另一侧设有混合气出口,所述混合气出口与所述煤气加压机的进气端连通,所述煤气加压机的出气端与设置在所述cos转化装置顶部的进气口连通,所述cos转化装置底部的出气口与设置在所述h2s脱除装置组顶部的进气口连通,所述h2s脱除装置组底部的出气口与所述压缩机的进气端连通,所述压缩机的出气端与设置在所述稳压气罐侧壁下方的进气口连通,所述稳压气罐侧壁上方的出气口与设置在所述气汽调配装置侧壁下方的进气口连通,所述气汽调配装置侧壁上方的出气口与设置在所述co变换装置顶部的进气口连通,所述co变换装置底部的出气口与外部氢气分离装置连通;

6.co变换装置为径向可控移热变换反应器,其内填装有变换催化剂,所述变换催化剂在所述co变换装置内分两层及以上进行填装。

7.所述h2s脱除装置组包括至少两个并联设置的h2s脱除装置,每个所述h2s脱除装置内填装有h2s脱除吸附剂,其中一个所述h2s脱除装置用于对吸附饱和的h2s脱除吸附剂进行再生或备用,其余所述h2s脱除装置用于吸附脱硫。

8.优选地,所述h2s脱除装置组包括并联设置的第一h2s脱除装置和第二h2s脱除装

置,所述第一h2s脱除装置包括第一混合气进气口和第一混合气出气口,所述第二h2s脱除装置包括第二混合气进气口和第二混合气出气口,所述cos转化装置底部的出气口通过管路分别与所述的第一混合气进气口和第二混合气进气口连通,所述的第一混合气出气口和第二混合气出气口的外部管路分别分两路,其中一路用于吸附饱和的h2s脱除吸附剂进行再生脱附的气体的烧结,另一路与所述压缩机的进气端连通;

9.所述系统还包括第一换热器,所述第一换热器上设有第一换热进气口和第一换热出气口,所述第一换热进气口与所述第一混合气出气口和第二混合气出气口并联后的管路连通,所述第一换热出气口分别与所述第一混合气进气口和第二混合气进气口连通。

10.所述的稳压气罐与气汽调配装置之间还设有第二换热器,所述第二换热器上设有第二换热进气口和第二换热出气口,所述稳压气罐侧壁上方的出气口与所述第二换热进气口连通,所述第二换热出气口与设置在所述气汽调配装置侧壁下方的进气口连通。

11.所述稳压气罐的底部设有第一排水口,在所述稳压气罐的内部自上而下交错设有多个向下倾斜的挡板ⅰ,稳压气罐内的冷凝水通过所述挡板ⅰ汇集到所述稳压气罐的底部,并由所述第一排水口排出;

12.所述cos转化装置内填装有cos转化催化剂,所述cos转化催化剂在所述cos转化装置内分两层及以上进行填装,在所述cos转化装置的下部设有进氧口;

13.所述h2s脱除吸附剂在每个所述h2s脱除装置内分三层及以上进行填装。

14.所述气汽调配装置的底部设有第二排水口和蒸汽入口,在所述气汽调配装置的内部自上而下依次设有挡板ⅱ、挡板ⅲ、挡板ⅳ,所述挡板ⅱ水平设置在所述气汽调配装置中部位置,所述挡板ⅲ向下倾斜设置在所述气汽调配装置进气口上沿,所述挡板ⅳ向上倾斜设置在所述的第二排水口和蒸汽入口之间,且所述挡板ⅲ所在平面与所述挡板ⅳ所在平面平行。

15.所述第二换热器上还设有第二热气进口和第二热气出口,所述的第二热气进口与第二热气出口作为连通的一对,用于加热经所述第二换热器的混合气;

16.所述co变换装置的出气口通过管路与所述第二热气进口连通,所述第二热气出口通过管路与外部氢气分离装置连通。

17.所述co变换装置的出气口与所述第二热气进口之间的管路上还设有第三换热器,所述第三换热器上设有第三换热进气口和第三换热出气口,所述第三换热进气口与所述co变换装置的出气口连通,所述第三换热出气口与所述第二热气进口连通。

18.一种炼铁炼钢尾气脱硫制氢方法,包括如下步骤:

19.s1、将炼铁产生的高炉煤气和炼钢产生的转炉煤气分别经第一煤气进气口和第二煤气进气口加入到混气柜中进行混合,得到混合气;

20.s2、混合气经煤气加压机压送进入cos转化装置进行cos水解反应,使混合气中的cos转化成h2s;

21.s3、水解后的混合气进入h2s脱除装置组,脱除h2s;

22.s4、除硫后的混合气经压缩机进行压缩至稳压气罐中,对混合气进行加压;

23.s5、无硫加压后的混合气加热后进入气汽调配装置,调节混合气中水汽和气体之间的比例;

24.s6、经步骤s5调节后的混合气从顶部进入co变换装置进行反应,通过变换催化将

混合气中的co与水反应生成co2和h2,形成富氢混合气;

25.s7、变换反应生成的富氢混合气通过外部氢气分离装置进行分离制氢,也可以通过氢氮气进行调配成合成氨的原料气。

26.所述步骤s2中经煤气加压机进入cos转化装置内的混合气的压力为90~110kpa;

27.所述步骤s4中稳压气罐内混合气的压力控制在0.8~1.5mpa;

28.所述步骤s5混合气中水汽和气体之间的体积配比为0.4~1.0。

29.所述步骤s5中,含有硫化氢的混合气经第二换热器进行加热后进入气汽调配装置,第二换热器的换热工作温度为280~320℃。

30.所述步骤s6中变换催化剂为铜锌铝低温水煤气变换催化剂。

31.所述步骤s6中co变换装置的进气口温度为190~230℃,其出气口温度为280~320℃。

32.所述步骤s7中,变换反应生成的富氢混合气的热量通过第二换热器进行换热利用后,将富氢混合气通过外部氢气分离装置进行分离制氢。

33.当第二换热器的换热工作温度没有达到280~320℃,或者co变换装置的进气口温度没有达到190~230℃时,启动第三换热器对co变换装置排出的气体进行补充加热后排至第二换热器的第二热气进口的进口。

34.本发明技术方案,具有如下优点:

35.a.本发明通过对炼铁产生的高炉煤气和炼钢产生的转炉煤气混合气进行有机硫转化处理、加氧脱硫、气汽调节,大大延长了cos转化催化剂和co变换催化剂的使用寿命;co变换装置选用径向可控移热变换反应器,变换催化剂在co变换装置内进行多层填装,不仅简化了co变换所需的多级反应装置,而且可以大大降低床层阻力,且无需耐硫型催化剂,在水煤气变换催化剂作用下一次性反应即可有效地将混合气中的co转变成经济价值更高的氢气。

36.b.本发明中cos水解反应生成的无机硫通过由多个h2s脱除装置并联设置的h2s脱除装置组脱除,且可同时对吸附饱和的h2s脱除吸附剂进行再生,操作简单,有效地改变了h2s脱除吸附剂的一次性吸附特点,大大提高了脱硫效率。

附图说明

37.为了更清楚地说明本发明具体实施方式,下面将对具体实施方式中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

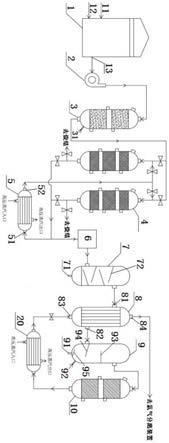

38.图1为本发明炼铁炼钢尾气脱硫制氢系统整体结构示意图;

39.图2为本发明中h2s脱除装置组整体结构示意图

40.图3为本发明炼铁炼钢尾气脱硫制氢系统工艺流程图。

41.图中标识如下:

42.1-混气柜,11-第一煤气进气口,12-第二煤气进气口,13-混合气出口;2-煤气加压机;3-cos转化装置,31-进氧口;4-h2s脱除装置组,41-第一h2s脱除装置,411-第一混合气进气口,412-第一混合气出气口,42-第二h2s脱除装置,421-第二混合气进气口,422-第二混合气出气口;5-第一换热器,51-第一换热进气口,52-第一换热出气口;6-压缩机;7-稳压气

罐,71-第一排水口,72-挡板ⅰ;8-第二换热器,81-第二换热进气口,82-第二换热出气口,83-第二热气进口,84-第二热气出口;9-气汽调配装置,91-第二排水口,92-蒸汽入口,93-挡板ⅱ,94-挡板ⅲ,95-挡板ⅳ;10-co变换装置;20-第三换热器,201-第三换热进气口,202-第三换热出气口;

43.a-第一控制阀,b-第二控制阀,c-第三控制阀,d-第四控制阀,e-第五控制阀,f-第六控制阀,g-第七控制阀,h-第八控制阀。

具体实施方式

44.下面将结合附图对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

45.在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

46.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

47.如图1、图2所示,本发明提供了一种炼铁炼钢尾气脱硫制氢系统,包括依次串联设置的混气柜1、煤气加压机2、cos转化装置3、h2s脱除装置组4、压缩机6、稳压气罐7、气汽调配装置9和co变换装置10,混气柜1的一侧设有第一煤气进气口11和第二煤气进气口12,其另一侧设有混合气出口13,混合气出口13与煤气加压机2的进气端连通,煤气加压机2的出气端与设置在cos转化装置3顶部的进气口连通,cos转化装置3底部的出气口与设置在h2s脱除装置组4顶部的进气口连通,h2s脱除装置组4底部的出气口与压缩机6的进气端连通,压缩机6的出气端与设置在稳压气罐7侧壁下方的进气口连通,稳压气罐7侧壁上方的出气口与设置在气汽调配装置9侧壁下方的进气口连通,气汽调配装置9侧壁上方的出气口与设置在co变换装置10顶部的进气口连通,co变换装置10底部的出气口与外部氢气分离装置连通。co变换装置10为径向可控移热变换反应器,其内填装有变换催化剂,混合气中的co在变换催化剂作用下与h2o反应,生成生成co2和h2。变换催化剂在co变换装置10内分两层及以上进行填装,即co变换装置10内至少有两层催化剂床层。本发明通过cos转化装置3、h2s脱除装置组4、气汽调配装置9的设置,分别对炼铁产生的高炉煤气和炼钢产生的转炉煤气混合气进行有机硫转化处理、加氧脱硫、气汽调节,大大延长了cos转化催化剂和co变换催化剂的使用寿命;co变换装置选用径向可控移热变换反应器,变换催化剂在co变换装置内进行多层填装,不仅简化了co变换所需的多级反应装置,而且可以大大降低床层阻力,且无需耐硫型催化剂,在水煤气变换催化剂作用下一次性反应即可有效地将混合气中的co转变成经济价值更高的氢气。

48.进一步地,h2s脱除装置组4包括至少两个并联设置的h2s脱除装置,每个h2s脱除装置内填装有h2s脱除吸附剂,其中一个h2s脱除装置用于对吸附饱和的h2s脱除吸附剂进行再生或备用,其余h2s脱除装置用于吸附脱硫。h2s脱除吸附剂在每个h2s脱除装置内分三层及以上进行填装,即每个h2s脱除装置内至少有三层催化剂床层。优选为h2s脱除装置组4包括并联设置的两个h2s脱除装置,分别为第一h2s脱除装置41和第二h2s脱除装置42,第一h2s脱除装置41包括第一混合气进气口411和第一混合气出气口412,第二h2s脱除装置42包括第二混合气进气口421和第二混合气出气口422,cos转化装置3底部的出气口通过管路分别与第一混合气进气口411和第二混合气进气口421连通,第一混合气出气口412和第二混合气出气口422的外部管路分别分两路,其中一路用于吸附饱和的h2s脱除吸附剂进行再生脱附的气体的烧结,另一路与压缩机6的进气端连通。

49.所述系统还包括第一换热器5,第一换热器5上设有第一换热进气口51和第一换热出气口52,第一换热进气口51与第一混合气出气口412和第二混合气出气口422并联后的管路连通,第一换热出气口52分别与第一混合气进气口411和第二混合气进气口421连通。h2s脱除装置中吸附饱和的h2s脱除吸附剂需要脱附再生时,从另一h2s脱除装置中脱硫后的混合气引出一小部分,经第一换热器5加热后,从顶部通入需再生的h2s脱除装置,再生出来的气体从底部排出,去烧结进行整体脱硫。

50.稳压气罐7与气汽调配装置9之间还设有第二换热器8,第二换热器8上设有第二换热进气口81和第二换热出气口82,稳压气罐7侧壁上方的出气口与第二换热进气口81连通,第二换热出气口82与设置在气汽调配装置9侧壁下方的进气口连通。

51.稳压气罐7的底部设有第一排水口71,在稳压气罐7的内部自上而下交错设有多个向下倾斜的挡板ⅰ72,挡板ⅰ72向下倾斜角度为20度,稳压气罐7内的冷凝水通过挡板ⅰ72汇集到稳压气罐7的底部,并由第一排水口71排出;

52.cos转化装置3内填装有cos转化催化剂,cos转化催化剂在cos转化装置3内分两层及以上进行填装,即cos转化装置3内至少有两层催化剂床层。在cos转化装置3的下部设有进氧口31,当cos转化装置3内水解后的混合气中含氧量低于0.2%,通过进氧口31加氧气,使氧气含量至0.2%。

53.气汽调配装置9的底部设有第二排水口91和蒸汽入口92,在气汽调配装置9的内部自上而下依次设有挡板ⅱ93、挡板ⅲ94、挡板ⅳ95,挡板ⅱ93水平设置在气汽调配装置9中部位置,挡板ⅲ94向下倾斜设置在气汽调配装置9进气口上沿,挡板ⅳ95向上倾斜20度设置在第二排水口91和蒸汽入口92之间,且挡板ⅲ94所在平面与挡板ⅳ95所在平面平行。

54.第二换热器8上还设有第二热气进口83和第二热气出口84,第二热气进口83与第二热气出口84作为连通的一对,用于加热经第二换热器8的混合气。co变换装置10的出气口通过管路与第二热气进口83连通,第二热气出口84通过管路与外部氢气分离装置连通。

55.另外,co变换装置10的出气口与第二热气进口83之间的管路上还设有第三换热器20,第三换热器20上设有第三换热进气口201和第三换热出气口202,第三换热进气口201与co变换装置10的出气口连通,第三换热出气口202与第二热气进口83连通。

56.本发明还提供了一种炼铁炼钢尾气脱硫制氢方法,如图2所示,包括如下步骤:

57.s1、将炼铁产生的高炉煤气和炼钢产生的转炉煤气分别经第一煤气进气口11和第二煤气进气口12加入到混气柜1中进行混合,得到混合气;

58.s2、混合气经煤气加压机2压送进入cos转化装置3进行cos水解反应,使混合气中的cos转化成h2s,进入cos转化装置3的混合气压力控制在90~110kpa之间;

59.s3、水解后的混合气进入h2s脱除装置组4,脱除h2s;

60.s4、除硫后的混合气经压缩机6进行压缩至稳压气罐7中,对混合气进行加压,使得稳压气罐7内混合气的压力控制在0.8~1.5mpa之间;

61.s5、无硫加压后的混合气经第二换热器8加热后进入气汽调配装置9,调节混合气中水汽和气体之间的比例为0.4~1.0;第二换热器8的换热工作温度为280~320℃;

62.s6、经步骤s5调节后的混合气从顶部进入co变换装置10进行反应,通过变换催化将混合气中的co与水反应生成co2和h2,形成富氢混合气;co变换装置10的进气口温度为190~230℃,其出气口温度为280~320℃,变换催化使用的催化剂为铜锌铝低温水煤气变换催化剂。

63.s7、变换反应生成的富氢混合气的热量通过第二换热器8进行换热利用后,将富氢混合气通过外部氢气分离装置进行分离制氢,也可以通过氢氮气进行调配成合成氨的原料气;当第二换热器8所需要的热量不足时,即第二换热器8的换热工作温度没有达到280~320℃之间,或者co变换装置10的变换进气口温度没有达到190~230℃之间时,就需要外加热量,启动第三换热器20对co变换装置10排出的气体进行补充加热后排至第二换热器8的第二热气进口83的进口。

64.本发明通过对炼铁产生的高炉煤气和炼钢产生的转炉煤气混合气进行有机硫转化处理、加氧脱硫、气汽调节,大大延长了cos转化催化剂和co变换催化剂的使用寿命;co变换装置选用径向可控移热变换反应器,变换催化剂在co变换装置内进行多层填装,不仅简化了co变换所需的多级反应装置,而且可以大大降低床层阻力,且无需耐硫型催化剂,在水煤气变换催化剂作用下一次性反应即可有效地将混合气中的co转变成经济价值更高的氢气。

65.应用例1:

66.将炼铁产生的高炉煤气和炼钢产生的转炉煤气通入到混气柜1中进行混合,所得的混合气中co的体积含量为30%,氧气含量为0.1%,cos浓度为120mg/m3;然后将混合气经煤气加压机2加压至100kpa,送入cos转化装置3进行水解反应,水解后使混合气中cos含量低于5mg/m3;水解后的混合气加氧气,使其氧含量为0.2%左右,然后进入h2s脱除装置组4,使其h2s含量低于0.1mg/m3,脱硫后的混合气经压缩机6进行压缩至0.8mpa,当稳压罐7水位达到设定水部时,通过稳压罐7下部的第一排水口71进行自动排水。加压后的混合气经第二换热器8提温到300℃后,通入气汽调配装置9,并自气汽调配装置9上的蒸汽入口92加入180℃的高温蒸汽,调节混合气水汽/干气比为0.6:1;然后再进入co变换装置10进行反应,入口温度210℃,出口温度280℃,测得出口干气中co含量为1.0%,h2含量为21%。

67.应用例2:

68.将炼铁产生的高炉煤气和炼钢产生的转炉煤气通入到混气柜1中进行混合,所得的混合气中co的体积含量为28%,氧气含量为0.12%,cos浓度为100mg/m3;然后将混合气经煤气加压机2加压至110kpa,送入cos转化装置3进行水解反应,水解后使混合气中cos含量低于5mg/m3;水解后的混合气加氧气,使其氧含量为0.2%左右,然后进入h2s脱除装置组4,使其h2s含量低于0.1mg/m3,脱硫后的混合气经压缩机6进行压缩至1.5mpa,当稳压罐7水

位达到设定水部时,通过稳压罐7下部的第一排水口71进行自动排水。加压后的混合气经第二换热器8提温到280℃后,通入气汽调配装置9,并自气汽调配装置9上的蒸汽入口92加入180℃的高温蒸汽,调节混合气水汽/干气比为0.4:1;然后再进入co变换装置10进行反应,入口温度190℃,出口温度300℃,测得出口干气中co含量为1.1%,h2含量为19%。

69.应用例3:

70.将炼铁产生的高炉煤气和炼钢产生的转炉煤气通入到混气柜1中进行混合,所得的混合气中co的体积含量为32%,氧气含量为0.15%,cos浓度为120mg/m3;然后将混合气经煤气加压机2加压至90kpa,送入cos转化装置3进行水解反应,水解后使混合气中cos含量低于5mg/m3;水解后的混合气加氧气,使其氧含量为0.2%左右,然后进入h2s脱除装置组4,使其h2s含量低于0.1mg/m3,脱硫后的混合气经压缩机6进行压缩至1.0mpa,当稳压罐7水位达到设定水部时,通过稳压罐7下部的第一排水口71进行自动排水。加压后的混合气经第二换热器8提温到320℃后,通入气汽调配装置9,并自气汽调配装置9上的蒸汽入口92加入180℃的高温蒸汽,调节混合气水汽/干气比为1:1;然后再进入co变换装置10进行反应,入口温度230℃,出口温度320℃,测得出口干气中co含量为0.8%,h2含量为24%。

71.本发明未述及之处适用于现有技术。

72.显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本发明的保护范围之中。