1.本发明属于化工技术领域,具体涉及一种金红石型二氧化钛纳米复合物的合成方法。

背景技术:

2.二氧化钛存在金红石、锐钛矿和板钛矿三种晶体结构,其中金红石是热力学最稳定的状态,其良好的物理化学性质使其在催化、储能、抗菌、传感器等领域广泛应用。目前工业上金红石tio2的大规模合成方法分为氯化法和硫酸法两种,均需经高温固相反应,经历从无定形到锐钛矿再到金红石的相转化过程。通常情况下,锐钛矿到金红石型tio2的相转变温度为800℃左右,例如中国专利cn97120161.7报道的偏钛酸需在800℃~900℃转晶才能得到金红石含量大于95%的二氧化钛。传统金红石型二氧化钛的制备过程中,高温焙烧不仅能耗巨大,还极易导致金红石tio2颗粒的聚集和烧结,其比表面积往往小于10m2/g。

3.研究发现,随着二氧化钛的直径减小至纳米尺寸,锐钛矿晶型二氧化钛可以在低温下转换成金红石晶型。低温液相制备金红石型纳米二氧化钛,避免了高温晶型转换过程,成为制备高比表面积金红石型二氧化钛的研究热点(journal of the american ceramic society,1999,82(4):927-932;langmuir,2003,19(3):967-971)。中国专利cn02152186.7公开了通过室温水解ticl4水溶液,然后在25℃~80℃低温晶化2~3天,制备了金红石相结构的tio2。中国专利cn00119033.4公开了以β-环糊精、sio2、al2o3或不同晶型的tio2为晶种,采用室温水解ticl4前驱体,一步合成大比表面积纳米金红石型tio2。中国专利cn105879866公开了一种以钛酸四丁酯为前驱体,在含有浓盐酸和双氧水的水溶液中经170℃~230℃水热反应得到金红石型纳米二氧化钛。然而,无论是低温水解法或水热法,在液相合成过程中,低浓度前驱体、纳米二氧化钛液相分离、洗涤等步骤使其成为一个低合成效率、高能耗、高废水排放的制备方法。

4.二氧化钛在催化、光电化学电池、杀菌剂等应用领域使用时,往往不是纯的tio2,一般都是复合物形式。中国专利cn200680022449.1报道了一种金红石型二氧化钛和α-氧化铝的复合物,其制备方法是将二氧化钛和α-氧化铝混合后成型,然后焙烧形成条形复合载体,用于ruo2负载型催化剂的载体。但是上述方法步骤长,需要先制备金红石型二氧化钛,并且简单混合焙烧的方法不利于控制tio2的尺寸。原位合成金红石型二氧化钛复合物更有利于控制tio2分散性,son hoang等(catalysis today 2019,320,2-10)报道了制备金红石型二氧化钛和堇青石蜂窝载体的复合物,将堇青石载体浸泡在钛酸四丁酯、四氯化钛、37%盐酸、甲苯的混合溶液中,150℃溶剂热反应,然后再500℃焙烧得到原位生长的金红石型二氧化钛和堇青石蜂窝的复合载体。yener,h.b等(separation and purification technology 2017,173,17-26.)通过低温水解法原位合成了金红石型二氧化钛和斜发沸石的复合物。然而,原位合成金红石型二氧化钛复合物采用的低温水解法和水热法与制备纯二氧化钛类似,仍然存在步骤多、合成效率低、高能耗、高废水排放等缺点。

技术实现要素:

5.本发明所要解决的技术问题在于针对上述现有技术的不足,提供一种金红石型二氧化钛纳米复合物的合成方法。该方法采用含α-al2o3的al2o3固体粉末浸渍前驱体溶液,利用固体粉末中α-al2o3的晶向诱导作用,以浸渍后的固体粉末在干燥过程中形成的小晶粒金红石tio2为晶核,结合焙烧工艺,将其他tiocl2前驱体全部转化为金红石型tio2,保证了得到金红石型二氧化钛纳米复合物。

6.为解决上述技术问题,本发明采用的技术方案为:一种金红石型二氧化钛纳米复合物的合成方法,其特征在于,该方法包括以下步骤:

7.步骤一、在冰浴条件下将ticl4前驱体溶于极性溶剂中,配制得到tiocl2溶液;

8.步骤二、采用浸渍法称取含α-al2o3的al2o3固体粉末放置于步骤一中得到的tiocl2溶液进行浸渍,得到浸渍后的固体粉末;

9.步骤三、将步骤二中得到的浸渍后的固体粉末在60℃~120℃的条件下干燥6h~24h,然后在400℃~500℃的条件下焙烧2h~5h,得到金红石型二氧化钛纳米复合物。

10.本发明先将ticl4前驱体溶于极性溶剂中配制tiocl2溶液,然后浸渍含α-al2o3的al2o3固体粉末,再依次经干燥和焙烧,得到金红石型二氧化钛纳米复合物。该方法利用al2o3固体粉末中α-al2o3的晶向诱导作用,以浸渍后的固体粉末在干燥过程中形成的小晶粒金红石tio2为晶核,结合焙烧工艺,将其他tiocl2前驱体全部转化为金红石型tio2;本发明的合成过程中采用浸渍法结合干燥和焙烧,在低温下即可得到金红石型二氧化钛,无需高温转晶过程,同时原位合成金红石型二氧化钛纳米复合物,有利于金红石型二氧化钛在纳米复合物中的均匀分散,增加了其比表面积。同时,本发明的合成方法步骤少,采用的高浓度前驱体溶液降低了耗水量,并且焙烧过程比传统金红石合成方法节省了能源消耗,适合工业化生产,克服了目前液相法和高温固相法制备金红石型二氧化钛所存在的能耗高、耗水量大、步骤繁杂、废水排放多、不易工业放大制备等缺点。

11.上述的一种金红石型二氧化钛纳米复合物的合成方法,其特征在于,步骤一中所述极性溶剂为去离子水,或者为去离子水与甲醇或/和乙醇组成的混合溶剂。

12.上述的一种金红石型二氧化钛纳米复合物的合成方法,其特征在于,步骤一中所述tiocl2溶液的浓度为3mol/l~5mol/l。本发明通过控制前驱体tiocl2溶液的浓度,保证了产物中tio2的含量,且避免了tiocl2溶液浓度过高导致挥发,不利于合成的顺利进行。

13.上述的一种金红石型二氧化钛纳米复合物的合成方法,其特征在于,步骤二中所述浸渍法为等体积浸渍法。本发明的工艺简单,仅采用常规的等体积浸渍法即可进行,无需固液分离,减少了后续操作步骤。

14.上述的一种金红石型二氧化钛纳米复合物的合成方法,其特征在于,步骤二中所述浸渍为一次浸渍或多次浸渍。本发明通过控制浸渍的次数,有效控制了金红石型二氧化钛纳米复合物的tio2复合量,操作简单,容易控制。

15.上述的一种金红石型二氧化钛纳米复合物的合成方法,其特征在于,步骤二中所述含α-al2o3的al2o3固体粉末中α-al2o3的质量含量为80%以上。本发明通过控制α-al2o3的质量含量,有效保证了产物中的tio2均为金红石型二氧化钛,避免了含锐钛矿晶型的tio2的生成。

16.上述的一种金红石型二氧化钛纳米复合物的合成方法,其特征在于,步骤三中所

述金红石型二氧化钛纳米复合物中金红石晶型tio2与α-al2o3的质量比为4~40:100。本发明合成的金红石型二氧化钛纳米复合物中具有足量的金红石晶型tio2,保证了其使用功能,同时避免了tio2含量过高难以控制复合物中tio2的晶粒尺寸。

17.上述的一种金红石型二氧化钛纳米复合物的合成方法,其特征在于,步骤三中所述金红石型二氧化钛纳米复合物中二氧化钛的晶粒尺寸小于20nm,金红石晶型的占比为100%。本发明的金红石型二氧化钛纳米复合物中二氧化钛的晶粒尺寸小,有利于增大其比表面积,提高其在催化、储能等应用领域中的使用性能。

18.本发明与现有技术相比具有以下优点:

19.1、本发明采用含α-al2o3的al2o3固体粉末浸渍前驱体溶液,利用固体粉末中α-al2o3的晶向诱导作用,以浸渍后的固体粉末在干燥过程中形成的小晶粒金红石tio2为晶核,结合焙烧工艺,将其他tiocl2前驱体全部转化为金红石型tio2,保证了得到金红石型二氧化钛纳米复合物。

20.2、本发明采用浸渍法结合干燥和焙烧,在低温下即可得到金红石型二氧化钛,无需高温转晶过程,同时原位合成金红石型二氧化钛纳米复合物,有利于金红石型二氧化钛在纳米复合物中的均匀分散,增加了其比表面积,工艺简单,容易控制,解决目前金红石型二氧化钛制备方法能耗高、耗水量大、步骤繁杂、废水排放多、不易工业放大制备等缺点。

21.3、本发明通过控制配制tiocl2溶液的浓度以及浸渍的次数,有效控制了金红石型二氧化钛在纳米复合物中的含量,进而控制了金红石型二氧化钛复合物的组成及应用性能。

22.4、本发明采用的浸渍法步骤少、耗水量少、能耗低、周期短、产量高,适合于工业生产。

23.5、本发明合成的金红石型二氧化钛纳米复合物中的tio2为纯金红石晶型且晶粒尺寸小于20nm,有利于提高其应用性能。

24.下面通过附图和实施例对本发明的技术方案作进一步的详细描述。

附图说明

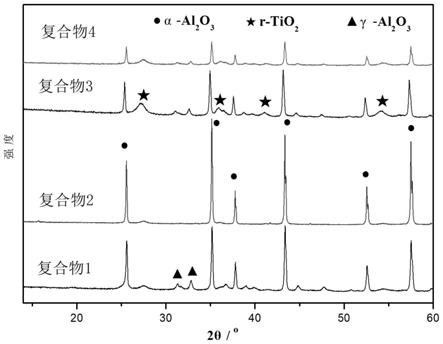

25.图1为本发明实施例1~实施例4制备的复合物1~4的x射线衍射谱图。

26.图2为本发明对比例1~3制备的复合物c-1~c-3的x射线衍射谱图。

具体实施方式

27.本发明实施例1~4和对比例1~2中合成的复合物1~4和复合物c-1和c-2的晶型测定均采用荷兰帕纳科x’pert powder型多功能粉末x射线衍射仪进行,仪器操作条件为:cukα射线源,工作电压40kv,工作电流40ma,步长0.02

°

,扫描范围2θ=10

°

~80

°

,扫描速率为5

°

/min,且金红石型tio2晶粒尺寸由(110)晶面衍射峰通过谢乐公式计算;复合物中金红石型tio2与α-al2o3的质量比均采用rir法定量。

28.实施例1

29.本实施例包括以下步骤:

30.步骤一、在冰浴条件下将ticl4前驱体溶于去离子水中,配制得到3mol/l的tiocl2溶液;

31.步骤二、称取30g的α-al2o3质量含量为80%的al2o3固体粉末,放置于25g步骤一中得到的tiocl2溶液进行等体积浸渍,得到浸渍后的固体粉末;

32.步骤三、将步骤二中得到的浸渍后的固体粉末在60℃的条件下干燥6h,然后在400℃的条件下焙烧2h,得到金红石型二氧化钛纳米复合物,记为复合物1。

33.经检测,本实施例得到的复合物1中金红石晶型tio2的占比为100%,tio2晶粒尺寸为9.3nm,复合物1中tio2与α-al2o3质量比为15:100。

34.本实施例步骤一中的极性溶剂还可采用由去离子水、甲醇、乙按照20:1:1体积比混合而成的溶液。

35.实施例2

36.本实施例包括以下步骤:

37.步骤一、在冰浴条件下将ticl4前驱体溶于混合溶剂中,配制得到3mol/l的tiocl2溶液;所述混合溶剂由去离子水和甲醇按照10:1的体积比混合得到;

38.步骤二、称取40g的α-al2o3质量含量为95%的al2o3固体粉末,放置于13g步骤一中得到的tiocl2溶液进行等体积浸渍,得到浸渍后的固体粉末;

39.步骤三、将步骤二中得到的浸渍后的固体粉末在110℃的条件下干燥10h,然后在500℃的条件下焙烧5h,得到金红石型二氧化钛纳米复合物,记为复合物2。

40.经检测,本实施例得到的复合物2中金红石晶型tio2的占比为100%,tio2晶粒尺寸为11.1nm,复合物2中tio2与α-al2o3质量比为4:100。

41.实施例3

42.本实施例包括以下步骤:

43.步骤一、在冰浴条件下将ticl4前驱体溶于去离子水中,配制得到4mol/l的tiocl2溶液;

44.步骤二、称取30g的α-al2o3质量含量为80%的al2o3固体粉末,放置于25g步骤一中得到的tiocl2溶液进行等体积浸渍,得到浸渍后的固体粉末;

45.步骤三、将步骤二中得到的浸渍后的固体粉末在120℃的条件下干燥10h,然后在400℃的条件下焙烧2h,得到复合物中间体;

46.步骤四、将20g步骤三得到的复合物中间体放置于13g步骤一中得到的tiocl2溶液进行等体积浸渍;

47.步骤五、将步骤四中经等体积浸渍后的复合物中间体在110℃的条件下干燥10h,然后在400℃焙烧2h,得到金红石型二氧化钛纳米复合物,记为复合物3。

48.经检测,本实施例得到的复合物3中金红石晶型tio2的占比为100%,tio2晶粒尺寸为8.2nm,复合物3中tio2与α-al2o3质量比为40:100。

49.实施例4

50.本实施例包括以下步骤:

51.步骤一、在冰浴条件下将ticl4前驱体溶于混合溶剂中,配制得到5mol/l的tiocl2溶液;所述混合溶剂由去离子水和乙醇按照20:1的体积比混合而成;

52.步骤二、称取30g的α-al2o3质量含量为80%的al2o3固体粉末,放置于25g步骤一中得到的tiocl2溶液进行等体积浸渍,得到浸渍后的固体粉末;

53.步骤三、将步骤二中得到的浸渍后的固体粉末在110℃的条件下干燥24h,然后在

500℃的条件下焙烧3h,得到金红石型二氧化钛纳米复合物,记为复合物4。

54.经检测,本实施例得到的复合物4中金红石晶型tio2的占比为100%,tio2晶粒尺寸为9.6nm,复合物4中tio2与α-al2o3质量比为26:100。

55.对比例1

56.本对比例包括以下步骤:

57.步骤一、在冰浴条件下将ticl4前驱体溶于去离子水中,配制得到3mol/l的tiocl2溶液;

58.步骤二、称取100g的γ-al2o3粉末,采用等体积浸渍法放置于90g步骤一中得到的tiocl2溶液进行浸渍,得到浸渍后的固体粉末;

59.步骤三、将步骤二中得到的浸渍后的固体粉末在110℃的条件下干燥2h,然后在400℃的条件下焙烧2h,得到二氧化钛纳米复合物,记为复合物c-1。

60.对比例2

61.本对比例包括以下步骤:

62.步骤一、在冰浴条件下将ticl4前驱体溶于去离子水中,配制得到3mol/l的tiocl2溶液;

63.步骤二、称取50g的sio2粉末,采用等体积浸渍法放置于200g步骤一中得到的tiocl2溶液进行浸渍,得到浸渍后的固体粉末;

64.步骤三、将步骤二中得到的浸渍后的固体粉末在110℃的条件下干燥24h,然后在400℃的条件下焙烧2h,得到二氧化钛纳米复合物,记为复合物c-2。

65.对比例3

66.本对比例包括以下步骤:

67.步骤一、在冰浴条件下将ticl4前驱体溶于去离子水中,配制得到3mol/l的tiocl2溶液;

68.步骤二、称取50g的α-al2o3质量含量为50%的al2o3固体粉末,采用等体积浸渍法放置于25g步骤一中得到的tiocl2溶液进行浸渍,得到浸渍后的固体粉末;

69.步骤三、将步骤二中得到的浸渍后的固体粉末在110℃的条件下干燥2h,然后在400℃的条件下焙烧2h,得到二氧化钛纳米复合物,记为复合物c-3。

70.图1为本发明实施例1~实施例4制备的复合物1~4的x射线衍射谱图,从图1可知,采用本发明方法制备的复合物1~4均为金红石晶型占比为100%的金红石型二氧化钛纳米复合物。

71.图2为本发明对比例1~3制备的复合物c-1~c-3的x射线衍射谱图,从图2可知,采用γ-al2o3粉末或sio2粉末制备的复合物c-1和c-2均为锐钛矿相二氧化钛,采用α-al2o3质量含量为50%的al2o3固体粉末制备的复合物c-3中锐钛矿二氧化钛衍射峰与α-al2o3重合,未观察到明显的金红石二氧化钛衍射峰。

72.将图1和图2比较可知,本发明采用含α-al2o3的al2o3固体粉末进行浸渍的合成方法,且该al2o3固体粉末具有较高的α-al2o3质量含量,保证了金红石型二氧化钛的全部转化形成,有效实现了金红石型二氧化钛纳米复合物的制备。

73.上所述,仅是本发明的较佳实施例,并非对本发明作任何限制。凡是根据发明技术实质对以上实施例所作的任何简单修改、变更以及等效变化,均仍属于本发明技术方案的

保护范围内。