1.本实用新型涉及垃圾处理技术领域,具体涉及一种果蔬垃圾好氧发酵及资源化利用的系统。

背景技术:

2.果蔬垃圾作为城市生活垃圾中可生物降解的有机垃圾,其大量产生和富集已对农田、水体、果蔬配送市场和其他人居环境构成严重威胁,成为一种不可忽视的污染源。据统计,中国每年产生的果蔬废弃物高达1.0亿吨,其中绝大部分没有进行资源化利用而被当作垃圾随意丢弃或者排放到环境中。由于其含水率高、容易腐烂变质、散发恶臭、传播细菌和病毒,给空气、水体和人居环境都带来了极大的风险。

3.果蔬垃圾处理须以减量化、资源化、无害化为目标。目前国内外采用的果蔬垃圾处理方法中,填埋法因占用大量土地、垃圾渗出液污染土壤和地下水、没有实现资源化利用等因素限制其大规模应用。焚烧法对垃圾的低位热值有一定要求,果蔬垃圾含水率高,热值较低,不适合直接用于焚烧发电。厌氧发酵技术不需要进行脱水处理,反应不受供氧限制,但厌氧发酵产气周期较长,很难消灭垃圾中的病菌、虫卵,在厌氧发酵的温度区间内极易产生臭气,处理的资源化程度不高。

技术实现要素:

4.为了克服现有技术的不足,本实用新型的目的在于提供一种果蔬垃圾好氧发酵及资源化利用的系统,利用高温好氧发酵装置中的高温好氧微生物菌剂自身的能量转换产热对果蔬垃圾进行发酵降解,在保证高消纳率的基础上大幅缩短降解时间;生成的非水溶性腐殖酸有机质经干化处理后作为原料生产生物质有机肥,降解后的水溶性腐殖酸有机质作为水性肥料用于果蔬及植物施肥,满足高附加值农业应用,实现果蔬垃圾的无害化处理和资源化利用。

5.本实用新型的目的采用如下技术方案实现:

6.一种果蔬垃圾好氧发酵及资源化利用的系统,包括破碎装置、脱水装置、高温好氧发酵装置、干化装置、废气净化装置和废水净化装置;破碎装置的物料出口与脱水装置的物料进口连接,脱水装置的物料出口与高温好氧发酵装置的物料进口连接;高温好氧发酵装置内部装有高温好氧微生物菌剂,高温好氧发酵装置的固相物质出口与干化装置的固相物质进口连接,高温好氧发酵装置的废气出口与废气净化装置的废气进口连接;破碎装置的废水出口、脱水装置的废水出口和干化装置的废水出口均与废水净化装置的废水进口连接。

7.具体地,高温好氧微生物菌剂为热淀粉酶链霉菌和/或清酒酵母,加入量为0.1~2.0kg/m3,具体加入量可根据实际果蔬垃圾的处理量调整。

8.进一步,所述脱水装置为板框压滤机、离心脱水机、螺旋压榨机和叠螺脱水机中的一种或两种以上组合。

9.再进一步,所述高温好氧发酵装置包括多级分段式的发酵仓、搅拌装置、供氧装置和排气装置;发酵仓内部装有高温好氧微生物菌剂,发酵仓内部设有搅拌装置和排气装置,供氧装置的气体进口与发酵仓连接。

10.进一步,所述干化装置为蒸汽烘干机、电加热烘干机或热风烘干机的一种。

11.再进一步,所述废气净化装置为喷淋装置、uv光解空气净化器或活性炭吸附装置中的一种。

12.进一步,所述废水净化装置为过滤装置、沉降装置、气浮机、发酵罐、消毒杀菌器、ph调节装置、絮凝罐或人工湿地系统中的一种或两种以上组合。即通过过滤、沉降、气浮、发酵、消毒、ph调节、絮凝、人工湿地处理等多级净化方式,处理后的达标废水可回用于景观湖、农业灌溉或作为其他再生水循环利用。

13.果蔬垃圾好氧发酵及资源化利用的工艺,包括以下步骤:

14.1)果蔬垃圾进入破碎装置进行破碎处理,物料经破碎成10-50mm,以加速微生物发酵过程物料的分解与降解;破碎后的物料进入到脱水装置进行脱水和过滤处理;

15.2)经过脱水和过滤处理的物料进入高温好氧发酵装置进行发酵降解,得到固相物质和液体,高温好氧发酵过程中产生的废气通往废气净化装置;其中,固相物质为非水溶性腐殖酸有机质,液体为水溶性腐殖酸有机质,水溶性腐殖酸有机质直接作为水性肥料用于果蔬及植物施肥。

16.3)步骤2)所得的固相物质进入干化装置进行干化处理,得到腐殖酸有机质产品;干化后的非水溶性腐殖酸有机质还可用作原料生产生物质有机肥。

17.4)步骤1)中破碎装置、脱水装置产生的废水和步骤3)中干化装置产生的废水均通往废水净化装置处理。处理后的达标废水可回用于景观湖、农业灌溉或作为其他再生水循环利用。

18.果蔬垃圾经破碎、脱水后进入高温好氧发酵单元,利用高温好氧微生物菌剂自身能量转换对脱水滤渣进行发酵降解,发酵装置不需要外部加热,达到节能环保的目的,还能在保证高消纳率的基础上大幅缩短降解时间。生成的非水溶性腐殖酸有机质经干化处理后作为原料生产生物质有机肥,降解后的水溶性腐殖酸有机质作为水性肥料用于果蔬及植物施肥,满足高附加值农业应用,实现果蔬垃圾的无害化处理和资源化利用。

19.进一步,步骤1)中,破碎后物料的尺寸为10~50mm;脱水处理后物料的含水率为50~60%,废水的固含量为0~5%,消纳率为85~100%。

20.再进一步,步骤2)中,高温好氧发酵装置中通入的气体为氧气,氧气的浓度为10~100%,发酵温度为60~80℃,降解时间为16~48h。

21.进一步,步骤3)中,干化温度为60~150℃,所述腐殖酸有机质产品的含水率为0~30%。

22.相比现有技术,本实用新型的有益效果在于:

23.果蔬垃圾先后经过破碎装置和脱水装置经过破碎和脱水处理后,送往高温好氧发酵装置,在不需要外部加热与恒温的情况下,利用高温好氧微生物菌剂自身的能量转换产热对脱水滤渣进行发酵降解,得到高浓度的非水溶性腐殖酸有机质和高浓度水溶性腐殖酸有机质,将固相物质(非水溶性腐殖酸有机质)送往干化装置,得到腐殖酸有机质产品;其中高温好氧发酵装置的废气通往废气净化装置,达标后外排;破碎装置、脱水装置和干化装置

的废水送入废水净化装置进行处理,达标后的废水可回用于景观湖、农业灌溉或作为其他再生水循环利用,实现了水资源的再生利用;本实用新型对果蔬垃圾的消纳率高,设备投资少,大大减少果蔬垃圾的处理时间和投资运营成本。

附图说明

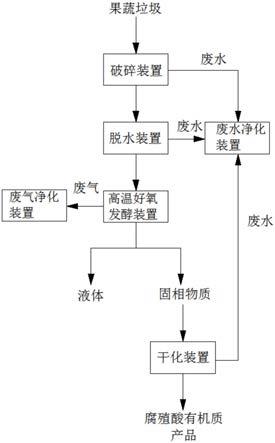

24.图1为实施例1~6的流程图。

具体实施方式

25.下面,结合附图以及具体实施方式,对本实用新型做进一步描述,需要说明的是,在不相冲突的前提下,以下描述的各实施例之间或各技术特征之间可以任意组合形成新的实施例。

26.实施例1

27.一种果蔬垃圾好氧发酵及资源化利用的系统,如图1所示,包括破碎装置、脱水装置、高温好氧发酵装置、干化装置、废气净化装置和废水净化装置;破碎装置的物料出口与脱水装置的物料进口连接,脱水装置的物料出口与高温好氧发酵装置的物料进口连接;高温好氧发酵装置内部装有高温好氧微生物菌剂,高温好氧发酵装置的固相物质出口与干化装置的固相物质进口连接,高温好氧发酵装置的废气出口与废气净化装置的废气进口连接;破碎装置的废水出口、脱水装置的废水出口和干化装置的废水出口均与废水净化装置的废水进口连接。

28.其中,所述脱水装置为板框压滤机。所述高温好氧发酵装置包括多级分段式的发酵仓、搅拌装置、供氧装置和排气装置;发酵仓内部装有高温好氧微生物菌剂,发酵仓内部设有搅拌装置和排气装置,供氧装置的气体进口与发酵仓连接。所述干化装置为蒸汽烘干机。所述废气净化装置为先后依次连接的喷淋装置、uv光解空气净化器和活性炭吸附装置。所述废水净化装置为依次连接的格栅过滤装置、气浮机、兼氧发酵罐、消毒杀菌器、ph调节装置、絮凝罐和人工湿地系统。高温好氧微生物菌剂为热淀粉酶链霉菌,加入量为0.1kg/m3。

29.果蔬垃圾好氧发酵及资源化利用的工艺,包括以下步骤:

30.1)从蔬果物流批发中心收集的果蔬垃圾进入破碎装置进行破碎处理,物料经破碎成30mm;破碎后的物料进入到板框压滤机进行脱水和过滤处理;脱水后的物料含水率为50%,压滤后的废水中固含量为4%,送往废水净化装置;

31.2)在高温好氧发酵装置内利用高温好氧微生物菌剂对步骤1)中脱水后的物料进行发酵降解,氧气浓度控制在15%,发酵温度为75℃,降解时间为40h,消纳率92%。发酵降解后生成的固相物质(非水溶性腐殖酸有机质)送至干化单元进行干化处理,生成的液体(水溶性腐殖酸有机质)作为水性肥料用于果蔬及植物施肥。发酵过程中产生的废气送入所述的废气净化装置;

32.3)步骤2)所得的固相物质进入干化装置进行干化处理,采用蒸汽间接烘干的方式进行干化处理,蒸汽温度为150℃,得到含水率为20%的腐殖酸有机质产品;干化后的非水溶性腐殖酸有机质还可用作原料生产生物质有机肥。

33.4)步骤1)中破碎装置、脱水装置产生的废水和步骤3)中干化装置产生的废水均通

往废水净化装置处理,经格栅过滤、气浮、兼氧发酵、紫外消毒、絮凝、ph调节、人工湿地处理多级净化,处理后的达标废水回用于农业灌溉;

34.5)步骤2)中好氧发酵过程产生的废气送至废气净化单元装置,经先后经过喷淋、uv光解和活性炭吸附多级净化,处理后的气体达标外排。

35.实施例2

36.一种果蔬垃圾好氧发酵及资源化利用的系统,如图1所示,包括破碎装置、脱水装置、高温好氧发酵装置、干化装置、废气净化装置和废水净化装置;破碎装置的物料出口与脱水装置的物料进口连接,脱水装置的物料出口与高温好氧发酵装置的物料进口连接;高温好氧发酵装置内部装有高温好氧微生物菌剂,高温好氧发酵装置的固相物质出口与干化装置的固相物质进口连接,高温好氧发酵装置的废气出口与废气净化装置的废气进口连接;破碎装置的废水出口、脱水装置的废水出口和干化装置的废水出口均与废水净化装置的废水进口连接。高温好氧微生物菌剂为混合比为1:1的热淀粉酶链霉菌和清酒酵母,加入量为0.5kg/m3。

37.其中,所述脱水装置为离心脱水机。所述高温好氧发酵装置包括多级分段式的发酵仓、搅拌装置、供氧装置和排气装置;发酵仓内部装有高温好氧微生物菌剂,发酵仓内部设有搅拌装置和排气装置,供氧装置的气体进口与发酵仓连接。所述干化装置为电加热烘干机。所述废气净化装置为先后依次连接的喷淋装置、uv光解空气净化器和活性炭吸附装置。所述废水净化装置为依次连接的格栅过滤装置、气浮机、厌氧发酵罐、次氯酸钠消毒罐、絮凝罐和ph调节装置。

38.果蔬垃圾好氧发酵及资源化利用的工艺,包括以下步骤:

39.1)从蔬果物流批发中心收集的果蔬垃圾进入破碎装置进行破碎处理,物料经破碎成20mm;破碎后的物料进入到离心脱水机进行脱水和过滤处理;脱水后的物料含水率为60%,压滤后的废水中固含量为3%,送往废水净化装置;

40.2)在高温好氧发酵装置内利用高温好氧微生物菌剂对步骤1)中脱水后的物料进行发酵降解,氧气浓度控制在15%,发酵温度为65℃,降解时间为30h,消纳率88%。发酵降解后生成的固相物质(非水溶性腐殖酸有机质)送至干化单元进行干化处理,生成的液体(水溶性腐殖酸有机质)作为水性肥料用于果蔬及植物施肥。发酵过程中产生的废气送入所述的废气净化装置;

41.3)步骤2)所得的固相物质进入干化装置进行干化处理,采用电加热烘干的方式进行干化处理,烘干温度为105℃,得到含水率为25%的腐殖酸有机质产品;干化后的非水溶性腐殖酸有机质还可用作原料生产生物质有机肥。

42.4)步骤1)中破碎装置、脱水装置产生的废水和步骤3)中干化装置产生的废水均通往废水净化装置处理,先后经格栅过滤、气浮、厌氧发酵、次氯酸钠消毒、絮凝和ph调节多级净化,处理后的达标废水作为再生水循环利用;

43.5)步骤2)中好氧发酵过程产生的废气送至废气净化单元装置,经先后经过喷淋、uv光解和活性炭吸附多级净化,处理后的气体达标外排。

44.实施例3

45.一种果蔬垃圾好氧发酵及资源化利用的系统,如图1所示,包括破碎装置、脱水装置、高温好氧发酵装置、干化装置、废气净化装置和废水净化装置;破碎装置的物料出口与

脱水装置的物料进口连接,脱水装置的物料出口与高温好氧发酵装置的物料进口连接;高温好氧发酵装置内部装有高温好氧微生物菌剂,高温好氧发酵装置的固相物质出口与干化装置的固相物质进口连接,高温好氧发酵装置的废气出口与废气净化装置的废气进口连接;破碎装置的废水出口、脱水装置的废水出口和干化装置的废水出口均与废水净化装置的废水进口连接。

46.其中,所述脱水装置为板框压滤机。所述高温好氧发酵装置包括多级分段式的发酵仓、搅拌装置、供氧装置和排气装置;发酵仓内部装有高温好氧微生物菌剂,发酵仓内部设有搅拌装置和排气装置,供氧装置的气体进口与发酵仓连接。所述干化装置为电加热烘干机。所述废气净化装置为先后依次连接的喷淋装置、uv光解空气净化器和活性炭吸附装置。所述废水净化装置为依次连接的格栅过滤装置、气浮机、厌氧发酵罐、次氯酸钠消毒罐、絮凝罐和ph调节装置。高温好氧微生物菌剂为清酒酵母,加入量为2.0kg/m3。

47.果蔬垃圾好氧发酵及资源化利用的工艺,包括以下步骤:

48.1)从蔬果物流批发中心收集的果蔬垃圾进入破碎装置进行破碎处理,物料经破碎成20mm;破碎后的物料进入到板框压滤机进行脱水和过滤处理;脱水后的物料含水率为60%,压滤后的废水中固含量为3%,送往废水净化装置;

49.2)在高温好氧发酵装置内利用高温好氧微生物菌剂对步骤1)中脱水后的物料进行发酵降解,氧气浓度控制在15%,发酵温度为65℃,降解时间为30h,消纳率88%。发酵降解后生成的固相物质(非水溶性腐殖酸有机质)送至干化单元进行干化处理,生成的液体(水溶性腐殖酸有机质)作为水性肥料用于果蔬及植物施肥。发酵过程中产生的废气送入所述的废气净化装置;

50.3)步骤2)所得的固相物质进入干化装置进行干化处理,采用电加热烘干的方式进行干化处理,烘干温度为105℃,得到含水率为25%的腐殖酸有机质产品;干化后的非水溶性腐殖酸有机质还可用作原料生产生物质有机肥。

51.4)步骤1)中破碎装置、脱水装置产生的废水和步骤3)中干化装置产生的废水均通往废水净化装置处理,先后经格栅过滤、气浮、厌氧发酵、次氯酸钠消毒、絮凝和ph调节多级净化,处理后的达标废水作为再生水循环利用;

52.5)步骤2)中好氧发酵过程产生的废气送至废气净化单元装置,经先后经过喷淋、uv光解和活性炭吸附多级净化,处理后的气体达标外排。

53.实施例4

54.一种果蔬垃圾好氧发酵及资源化利用的系统,如图1所示,包括破碎装置、脱水装置、高温好氧发酵装置、干化装置、废气净化装置和废水净化装置;破碎装置的物料出口与脱水装置的物料进口连接,脱水装置的物料出口与高温好氧发酵装置的物料进口连接;高温好氧发酵装置内部装有高温好氧微生物菌剂,高温好氧发酵装置的固相物质出口与干化装置的固相物质进口连接,高温好氧发酵装置的废气出口与废气净化装置的废气进口连接;破碎装置的废水出口、脱水装置的废水出口和干化装置的废水出口均与废水净化装置的废水进口连接。

55.其中,所述脱水装置为螺旋压榨机。所述高温好氧发酵装置包括多级分段式的发酵仓、搅拌装置、供氧装置和排气装置;发酵仓内部装有高温好氧微生物菌剂,发酵仓内部设有搅拌装置和排气装置,供氧装置的气体进口与发酵仓连接。所述干化装置为热风烘干

机。所述废气净化装置为先后依次连接的喷淋装置、uv光解空气净化器和活性炭吸附装置。所述废水净化装置为依次连接的气浮机、次氯酸钠消毒罐、絮凝罐和ph调节装置。高温好氧微生物菌剂为混合比为2:1的热淀粉酶链霉菌和清酒酵母,加入量为2.0kg/m3。

56.果蔬垃圾好氧发酵及资源化利用的工艺,包括以下步骤:

57.1)从蔬果物流批发中心收集的果蔬垃圾进入破碎装置进行破碎处理,物料经破碎成50mm;破碎后的物料进入到螺旋压榨机进行脱水和过滤处理;脱水后的物料含水率为50%,压滤后的废水中固含量为2%,送往废水净化装置;

58.2)在高温好氧发酵装置内利用高温好氧微生物菌剂对步骤1)中脱水后的物料进行发酵降解,氧气浓度控制在10%,发酵温度为60℃,降解时间为48h,消纳率87%。发酵降解后生成的固相物质(非水溶性腐殖酸有机质)送至干化单元进行干化处理,生成的液体(水溶性腐殖酸有机质)作为水性肥料用于果蔬及植物施肥。发酵过程中产生的废气送入所述的废气净化装置;

59.3)步骤2)所得的固相物质进入干化装置进行干化处理,采用热风烘干的方式进行干化处理,热风温度为150℃,得到含水率为15%的腐殖酸有机质产品;干化后的非水溶性腐殖酸有机质还可用作原料生产生物质有机肥。

60.4)步骤1)中破碎装置、脱水装置产生的废水和步骤3)中干化装置产生的废水均通往废水净化装置处理,先后经气浮、次氯酸钠消毒、絮凝和ph调节多级净化,处理后的达标废水作为景观湖用水;

61.5)步骤2)中好氧发酵过程产生的废气送至废气净化单元装置,经先后经过喷淋、uv光解和活性炭吸附多级净化,处理后的气体达标外排。

62.实施例5

63.一种果蔬垃圾好氧发酵及资源化利用的系统,如图1所示,包括破碎装置、脱水装置、高温好氧发酵装置、干化装置、废气净化装置和废水净化装置;破碎装置的物料出口与脱水装置的物料进口连接,脱水装置的物料出口与高温好氧发酵装置的物料进口连接;高温好氧发酵装置内部装有高温好氧微生物菌剂,高温好氧发酵装置的固相物质出口与干化装置的固相物质进口连接,高温好氧发酵装置的废气出口与废气净化装置的废气进口连接;破碎装置的废水出口、脱水装置的废水出口和干化装置的废水出口均与废水净化装置的废水进口连接。

64.其中,所述脱水装置为叠螺脱水机。所述高温好氧发酵装置包括多级分段式的发酵仓、搅拌装置、供氧装置和排气装置;发酵仓内部装有高温好氧微生物菌剂,发酵仓内部设有搅拌装置和排气装置,供氧装置的气体进口与发酵仓连接。所述干化装置为蒸汽烘干机。所述废气净化装置为先后依次连接的喷淋装置、uv光解空气净化器和活性炭吸附装置。所述废水净化装置为依次连接的格栅过滤装置、气浮机、兼氧发酵罐、消毒杀菌器、ph调节装置、絮凝罐和人工湿地系统。高温好氧微生物菌剂为热淀粉酶链霉菌,加入量为1.4kg/m3。

65.果蔬垃圾好氧发酵及资源化利用的工艺,包括以下步骤:

66.1)从蔬果物流批发中心收集的果蔬垃圾进入破碎装置进行破碎处理,物料经破碎成10mm;破碎后的物料进入到叠螺脱水机进行脱水和过滤处理;脱水后的物料含水率为50%,压滤后的废水中固含量为4%,送往废水净化装置;

67.2)在高温好氧发酵装置内利用高温好氧微生物菌剂对步骤1)中脱水后的物料进行发酵降解,氧气浓度控制在40%,发酵温度为70℃,降解时间为16h,消纳率97%。发酵降解后生成的固相物质(非水溶性腐殖酸有机质)送至干化单元进行干化处理,生成的液体(水溶性腐殖酸有机质)作为水性肥料用于果蔬及植物施肥。发酵过程中产生的废气送入所述的废气净化装置;

68.3)步骤2)所得的固相物质进入干化装置进行干化处理,采用蒸汽间接烘干的方式进行干化处理,蒸汽温度为150℃,得到含水率为5%的腐殖酸有机质产品;干化后的非水溶性腐殖酸有机质还可用作原料生产生物质有机肥。

69.4)步骤1)中破碎装置、脱水装置产生的废水和步骤3)中干化装置产生的废水均通往废水净化装置处理,经格栅过滤、气浮、兼氧发酵、紫外消毒、絮凝、ph调节、人工湿地处理多级净化,处理后的达标废水回用于农业灌溉;

70.5)步骤2)中好氧发酵过程产生的废气送至废气净化单元装置,经先后经过喷淋、uv光解和活性炭吸附多级净化,处理后的气体达标外排。

71.实施例6

72.一种果蔬垃圾好氧发酵及资源化利用的系统,如图1所示,包括破碎装置、脱水装置、高温好氧发酵装置、干化装置、废气净化装置和废水净化装置;破碎装置的物料出口与脱水装置的物料进口连接,脱水装置的物料出口与高温好氧发酵装置的物料进口连接;高温好氧发酵装置内部装有高温好氧微生物菌剂,高温好氧发酵装置的固相物质出口与干化装置的固相物质进口连接,高温好氧发酵装置的废气出口与废气净化装置的废气进口连接;破碎装置的废水出口、脱水装置的废水出口和干化装置的废水出口均与废水净化装置的废水进口连接。高温好氧微生物菌剂为清酒酵母,加入量为1.5kg/m3。

73.其中,所述脱水装置为叠螺脱水机。所述高温好氧发酵装置包括多级分段式的发酵仓、搅拌装置、供氧装置和排气装置;发酵仓内部装有高温好氧微生物菌剂,发酵仓内部设有搅拌装置和排气装置,供氧装置的气体进口与发酵仓连接。所述干化装置为离心脱水机。所述废气净化装置为先后依次连接的喷淋装置、uv光解空气净化器和活性炭吸附装置。所述废水净化装置为依次连接的格栅过滤装置、气浮机、兼氧发酵罐、消毒杀菌器、ph调节装置、絮凝罐和人工湿地系统。

74.果蔬垃圾好氧发酵及资源化利用的工艺,包括以下步骤:

75.1)从蔬果物流批发中心收集的果蔬垃圾进入破碎装置进行破碎处理,物料经破碎成20mm;破碎后的物料进入到叠螺脱水机进行脱水和过滤处理;脱水后的物料含水率为60%,压滤后的废水中固含量为5%,送往废水净化装置;

76.2)在高温好氧发酵装置内利用高温好氧微生物菌剂对步骤1)中脱水后的物料进行发酵降解,氧气浓度控制在15%,发酵温度为80℃,降解时间为16h,消纳率91%。发酵降解后生成的固相物质(非水溶性腐殖酸有机质)送至干化单元进行干化处理,生成的液体(水溶性腐殖酸有机质)作为水性肥料用于果蔬及植物施肥。发酵过程中产生的废气送入所述的废气净化装置;

77.3)步骤2)所得的固相物质进入干化装置进行干化处理,采用蒸汽间接烘干的方式进行干化处理,蒸汽温度为150℃,得到含水率为5%的腐殖酸有机质产品;干化后的非水溶性腐殖酸有机质还可用作原料生产生物质有机肥。

78.4)步骤1)中破碎装置、脱水装置产生的废水和步骤3)中干化装置产生的废水均通往废水净化装置处理,经格栅过滤、气浮、兼氧发酵、紫外消毒、絮凝、ph调节、人工湿地处理多级净化,处理后的达标废水回用于农业灌溉;

79.5)步骤2)中好氧发酵过程产生的废气送至废气净化单元装置,经先后经过喷淋、uv光解和活性炭吸附多级净化,处理后的气体达标外排。

80.上述实施方式仅为本实用新型的优选实施方式,不能以此来限定本实用新型保护的范围,本领域的技术人员在本实用新型的基础上所做的任何非实质性的变化及替换均属于本实用新型所要求保护的范围。