1.本发明属于建筑材料技术领域,具体涉及一种再生粉固化盾构渣土混合材料及其制备方法与应用。

背景技术:

2.再生粉是对建筑垃圾进行再生利用时获得的其中一种产物,其颗粒粒径为0~0.075mm,即在200目以上,其主要成分为细颗粒的混凝土粉末、砂浆粉末、红砖粉末以及土壤粉末,成分较为复杂,而与其同时产生的再生粗骨料和再生砂均已在再生混凝土中获得了大量应用,然而再生粉的再生利用率却不高。混凝土的水化反应是一个长期的过程,因此再生粉中残留了部分未完全水化的水泥颗粒与胶质,因此,仍保留了一定的活性,具有一定的再生利用价值。

3.随着城市建设的发展,人们对地下空间的利用率越来越高,其中开挖地铁盾构隧道为其主要的利用方式之一。目前,在我国各大城市中均有大量的盾构隧道在开挖和建设,而盾构机在挖掘期间产生的废弃物即为盾构渣浆。通过对盾构渣浆依次进行渣浆分离、泥水分离以及分离水净化处理后,盾构渣浆可分离为砂石集料、分离水和干化土。其中砂石集料和分离水均可直接再生利用,而干化土的处理却面临困难,而且实际工程中,泥水分离步骤实施难度大,得到的干化土也只能进行简单的运输填埋处理,造成资源和能源的浪费。与其他建设工程产生的渣土类似,盾构渣土属于工程弃土的一类,目前我国工程弃土产生和排放量巨大,据测算,每年工程弃土排放量可达30亿吨以上,大幅超过了我国弃土临时堆放储存的容量。因此,应为盾构渣土拓展再生利用的途径。

4.由于传统的水泥固化剂存在的能耗大,碳排放量大的问题,不符合国家节能减排的目标,因此应对水泥材料的使用加以限制,而再生粉不仅是一种建筑垃圾的再生材料,还具有一定的残余水泥水化作用,可在碱性环境下重新激发,是可以用来替代水泥的材料,对盾构渣土进行固化的较好选择,固化后的盾构渣土可在道路基础、地基基础和边坡中作为填充物被再利用。

5.专利cn111393117a公开了一种含水原状盾构渣土免烧建筑材料及其制备方法,原料组成为含水原状盾构渣土1-80份、活性废渣1-30份、氢氧化钠0.1-5份、硅酸钠0.1-10份和水1-20份,得含水原状盾构渣土免烧建筑材料。专利cn109133839b则是使用了少量水泥和固化剂将盾构渣土固化,并采用了回填的方法进行再利用,回填土的7d无侧限抗压强度为1.5mpa,外加剂种类较多,过程繁琐,但是对渣土的使用率高。

技术实现要素:

6.本发明的目的是为了充分利用两种难处理的建筑固废而提供了一种利用再生粉固化盾构渣土的混合材料及其制备方法与应用,以盾构渣土为基材,通过掺入定量的再生粉、水和碱性激发剂进行固化,以充分利用再生粉和盾构渣土,同时解决普通夯土强度较低的问题,本发明的再生粉固化盾构渣土具有可靠的强度和一定的密实度,施工操作简单,材

料获取方便,成本低廉,符合低碳环保理念,具有一定的实用价值。

7.本发明的目的通过以下技术方案实现:

8.一种再生粉固化盾构渣土混合材料,该混合材料包括以下重量份含量的组分:盾构渣土100份、再生粉10-30份、水20-27份、氢氧化钠1.0-3.0份、硅酸钠1.0-3.0份。

9.优选地,该混合材料包括以下重量份含量的组分:盾构渣土100份、再生粉13-28份、水22-25份、氢氧化钠1.2-2.7份、硅酸钠1.3-2.8份。

10.优选地,所述的再生粉的粒径为200目以上,其中,再生粉的原料为废弃混凝土、废弃砂浆和废弃粘土砖。

11.优选地,所述的再生粉中的砖粉含量应低于30%,并以混凝土与砂浆的粉末为主,所述的再生粉的原料成分中的碎砖粉含量应低于30%,碎混凝土和碎砂浆的含量应高于70%,以确保可进行水化反应的成分充足。

12.优选地,所述的盾构渣土的重量为排除所有水分后的干土质量,盾构渣土的天然含水率不大于30%,计算掺入重量份含量时,应以烘干土的质量计。实际的潮湿盾构渣土在计算加水量时应扣除盾构渣土自身的天然含水量,即计算配方时,潮湿盾构渣土应进行水和土的分别计算。

13.优选地,所述的盾构渣土的塑性指数为9~17,进一步优选13~17。

14.优选地,所述的氢氧化钠为工业级以上纯度的产品,所述的硅酸钠的模数为3.0~3.3,氢氧化钠和硅酸钠作为碱性激发剂并以溶液的形式掺入混合料中。

15.一种再生粉固化盾构渣土混合材料的制备方法,包括以下步骤:

16.1)将盾构排放的渣浆通过渣浆分离、含水率检测、泥浆滤压等措施后,得到含水率低于30%的盾构渣土,同时测试盾构渣土的自然干基含水率为w0;将建筑固废依次经过破碎、筛分、烘干过程后,得到再生粉;

17.2)将步骤1)中的盾构渣土、再生粉均匀混合,以式(1)计算的所需补充加入的水,加水量为mw,加水量按式(1)进行计算;

18.mw=wd*[ms/(1+w0)+mr]-ms*w0/(1+w0)

ꢀꢀꢀ

(1)

[0019]

其中mw为所需补充加水量,wd为设计的干基含水率(20%~27%),ms为潮湿盾构渣土的质量,mr为烘干后再生粉的质量,若mw的计算结果小于0,则表明不需要额外补充水分;

[0020]

3)若有补充水分,则将设计的碱性激发剂加入水中(若无补充水分,则另取少量水分),配置成碱性混合溶液,并将该溶液掺入步骤2)中的混合物料中,并搅拌20-30min,即得到再生粉固化盾构渣土混合材料。

[0021]

进一步地,步骤1)中,所述的盾构渣土的塑性指数不小于9,所述的盾构渣土的塑性指数为13-17。此时的盾构渣土颗粒细腻,利于填充孔隙,加水后具有较强可塑性,且具有一定的粘性。

[0022]

一种再生粉固化盾构渣土混合材料的应用,所述的再生粉固化盾构渣土混合材料作为地基、路基、边坡材料。

[0023]

本发明包含了制备工艺的优选方案,对于盾构渣土、再生砂粉、碱性激发剂溶液的先后添加顺序,有如下3个方案。

[0024]

方案a:盾构渣土先与碱性激发剂溶液混合均匀,再添加再生砂粉并混合均匀。

[0025]

方案b:盾构渣土先与再生砂粉混合均匀,再添加碱性激发剂溶液并混合均匀。

[0026]

方案c:先将碱性激发剂溶液和再生砂粉混合均匀,在将混合料加入盾构渣土中并混合均匀。

[0027]

三个方案的28天无侧限抗压强度(ucs)和体积收缩率如图2所示,因此确定最佳工艺方案为方案b。

[0028]

本专利提供了再生砂粉固化盾构渣土的强度与水泥固化土的无侧限抗压强度强度的对比,如图3所示,虽然再生砂粉的残余水泥水化效果不如普通水泥的水化效果,但相较于纯土,再生砂粉仍具有可观的固化和强化效果,可以提高土体的无侧限抗压强度。

[0029]

本发明采用了再生砂粉作为固化盾构渣土的材料,其原理为碱性条件下激活的水泥残余水化作用,利用了另一种难处理的建筑垃圾,其主要应用场景为地基、路基材料,无需浇筑模具,且再生砂粉相对粉煤灰、矿渣等具有一定的成本优势,且二次污染水平较之更低。本发明基于两种固废的组合使用,用料种类较少,所用材料的能耗更低,更加绿色环保,且强度合格。

[0030]

与现有技术相比,本发明具有以下特点:

[0031]

1)本发明采用再生粉代替水泥材料对盾构渣土进行固化,减少了传统固化土体方法对水泥的依赖,同时也充分利用了再生粉,提高了建筑垃圾中对再生粉的利用率,节约资源,低碳环保。

[0032]

2)本发明以盾构渣土为主要原料,对地铁开挖时产生的固体废弃物进行充分利用,解决了盾构渣土的处理问题,同时为以土为主要原料的工程提供了可靠的原料供应。

[0033]

3)在盾构渣土中掺入再生粉的主要目的是固化渣土,提高土体的强度,利用了再生粉中的混凝土和砂浆的残余水泥水化活性,并用碱性溶液重新激发水泥水化活性,可在混合料中继续发生水化反应,从而在一定程度上实现固化土壤的效果。

附图说明

[0034]

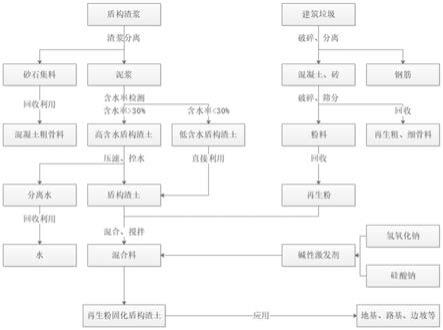

图1为使用再生粉固化盾构渣土的方法与固化土的应用流程图。

[0035]

图2不同水泥/再生砂粉掺量下的固化土的无侧限抗压强度(ucs)变化趋势。

[0036]

图3采取不同的工艺方案的固化土的无侧限抗压强度(ucs)和体积收缩率变化情况。

具体实施方式

[0037]

下面结合附图和具体实施例对本发明进行详细说明。

[0038]

实施例1

[0039]

1)取盾构渣浆原料,经过渣浆分离,得到盾构泥浆,测试其含水率,大于30%,进行压滤,得到压滤后的泥块,破碎较大的结块,搅拌均匀得到盾构渣土;

[0040]

2)将建筑固废进行破碎、烘干、筛分,制得200目以上再生粉;

[0041]

3)取100重量份(以干重计)步骤1)中的盾构渣土、30重量份步骤2)中的再生粉进行混合,搅拌均匀20min,得到混合物料;

[0042]

4)按式(1)计算补充加水量,其中设计水量为27质量份水,计算后发现无需补充水分,将1.5质量份的氢氧化钠和2.0质量份模数为3.0的硅酸钠加入水中,搅拌均匀,充分溶解,并将混合溶液均匀掺入步骤3)的混合物料中,继续搅拌混合料30min。

[0043]

5)将步骤4)中的再生粉固化盾构渣土混合材料运输至地基处理场地,固化后的无侧限抗压强度达到2.5mpa。

[0044]

实施例2

[0045]

1)取盾构渣浆原料,经过渣浆分离,得到盾构泥浆,测试其含水率,大于30%,进行压滤,得到压滤后的泥块,破碎较大的结块,搅拌均匀得到盾构渣土;

[0046]

2)将建筑固废进行破碎、烘干、研磨、筛分得200目以上的再生粉;

[0047]

3)取100重量份(以干重计)步骤1)中的盾构渣土、25重量份步骤2)中的再生粉进行混合,搅拌均匀20min,得到混合物料;

[0048]

4)按式(1)计算加水量,其中设计水量为25质量份水,计算得无需补充水。另取少量水,将1.8质量份的氢氧化钠和1.8质量份模数为3.3的硅酸钠加入水中溶解,搅拌成碱性激发剂溶液,将碱性激发剂溶液均匀倒入步骤3)的混合物料中,继续搅拌30min,即可获得再生粉固定盾构渣土混合材料;

[0049]

5)将步骤4)中的再生粉固化盾构渣土混合材料运输至地基处理场地,固化后的无侧限抗压强度达到2.1mpa。

[0050]

实施例3

[0051]

1)取盾构渣浆经渣浆分离得到的盾构泥浆,测试其含水率,大于30%,进行压滤,得到压滤后的泥块,破碎较大的结块,搅拌均匀得到盾构渣土;

[0052]

2)将建筑固废进行破碎、烘干、筛分,制得200目以上再生粉;

[0053]

3)取100重量份(以干重计)步骤1)中的盾构渣土、20重量份步骤2)中的再生粉进行混合,搅拌均匀20min,得到混合物料;

[0054]

4)按式(1)计算补充加水量,其中设计水量为23质量份水,计算得无需补充水,将1.5质量份的氢氧化钠和2.0质量份模数为3.0的硅酸钠加入少量水中,搅拌均匀,充分溶解,并将混合溶液均匀掺入步骤3)的混合物料中,继续搅拌混合料30min。

[0055]

5)将步骤4)得到的再生粉固化盾构土在场地原位利用,处理地基基础,固化后的无侧限抗压强度达到2.7mpa。

[0056]

实施例4

[0057]

1)取盾构渣浆原料,经过进行渣浆分离得到泥浆,泥浆经过压滤后的泥块,破碎较大的结块,得到盾构渣土,测试其天然含水率;

[0058]

2)将建筑固废进行破碎、烘干、研磨、筛分,制得200目以上的再生粉;

[0059]

3)取100重量份(以干重计)步骤1)中的盾构渣土、25重量份步骤2)中的再生粉进行混合,搅拌均匀20min,得到混合物料;

[0060]

4)按式(1)计算加水量,其中设计水量为20质量份水,计算得无需补充水分,往少量水中掺入1.0质量份的氢氧化钠和2.5质量份模数为3.0的硅酸钠,制成碱性溶液,向步骤3)中的混合物料中加入该溶液,搅拌均匀25min,即可获得再生粉固化盾构渣土混合材料,固化后的无侧限抗压强度达到3.3mpa。

[0061]

实施例5

[0062]

本实施例中,步骤3)中,再生粉质量份为30,水质量份为26,氢氧化钠质量份为1.5,硅酸钠质量份为2.0,模数为3.3。

[0063]

其余同实施例1。

[0064]

实施例6

[0065]

本实施例中,步骤2)中,所用的再生粉中包含了10%的红砖粉末,再生粉的质量份为28。

[0066]

其余同实施例1。

[0067]

实施例7

[0068]

本实施例中,步骤2)中,再生粉质量份为19,水质量份为24,氢氧化钠质量份为2.4,硅酸钠质量份为2.4,模数为3.0。

[0069]

其余同实施例2。

[0070]

上述的对实施例的描述是为便于该技术领域的普通技术人员能理解和使用发明。熟悉本领域技术的人员显然可以容易地对这些实施例做出各种修改,并把在此说明的一般原理应用到其他实施例中而不必经过创造性的劳动。因此,本发明不限于上述实施例,本领域技术人员根据本发明的揭示,不脱离本发明范畴所做出的改进和修改都应该在本发明的保护范围之内。