1.本发明属于注浆材料制备技术领域,具体涉及一种基于盾构渣土的同步注浆材料及其制备方法与应用。

背景技术:

2.这里的陈述仅提供与本发明相关的背景技术,而不必然地构成现有技术。

3.盾构施工技术是城市地下和水下隧道施工的主要方法。地铁盾构为了方便施工,通常在盾构刀盘上涂抹发泡剂等作为润滑剂,便于盾构机的掘进,但是这种施工方法造成润滑剂掺杂在盾构出的土体中,导致盾构土体因不易固结又难以回收再利用,成为一种泥态废弃物。大量地铁盾构渣土的堆积会污染环境、占用土地,成为制约城市发展的瓶颈。

4.地铁隧道常出现衬砌结构渗漏水问题,通常采取注浆法解决。注浆是一种用来防治地下工程不良地质灾害的常用方法。在长期的实践中发现,注浆技术不仅能提高地下工程施工过程的安全性,而且对节约能源以及环境保护也有很大的帮助。

5.目前,我国已投入运营地铁里程近7000km,随着地下能源开发以及地铁隧道等地下建设工程的快速发展,注浆材料的使用越来越多,对注浆材料有了更高的要求。发明人发现,传统的注浆材料不仅存在凝结时间长、水胶比高、机械强度低、用量大、成本高以及生产过程中排放二氧化碳等缺点,而且普遍存在充填性能、流动性和固结强度不匹配的问题,导致地铁隧道衬砌结构壁后注浆效果达不到理想状态。

技术实现要素:

6.针对现有技术存在的不足,本发明的目的是提供一种基于盾构渣土的同步注浆材料及其制备方法与应用。基于盾构渣土的资源化利用,添加膨润土、超细赤泥作为颗粒型外加增强剂,选取焦磷酸钠作为基体材料的辅助外加剂,制备出一种应用地下工程高性能同步注浆材料。在最大限度地利用固体废弃物的同时,实现了地铁工程建设的经济环保性。

7.为了实现上述目的,本发明是通过如下的技术方案来实现:

8.第一方面,本发明提供了一种基于盾构渣土的同步注浆材料,包括以下组分:盾构渣土、膨润土、赤泥和焦磷酸钠。

9.盾构渣土,作为基础凝胶材料,对注浆材料的流动性和强度都有影响。

10.对流动性的影响:固体材料与水混合搅拌后会发生很多物理化学反应,盾构渣土与其它材料不同的粒径分布和吸水能力对自由水含量的影响使得浆液流动性发生了变化,影响注浆材料的流动性。

11.对强度的影响:盾构渣土与其他粒径材料可以紧密的结合使断面的不平整度较小(断面不平整度就是对材料密闭程度的最好反映。不紧密的材料会由于空气的进入和水的流失而在内部产生微小的空隙,而空隙的存在就降低了浆材的强度)。

12.膨润土,其颗粒具有很大的比表面积,因而具有很强的吸附能力和离子交换能力,这种特殊的微细晶体决定蒙脱石具有高分散性、悬浮性、膨润性、粘结性、吸附性、阳离子交

换性等许多优良特性。膨润土遇水后会大幅度分散并形成网络结构,在该结构中会把周围的自由水束缚住,变成网络结构中的束缚水,即会变为触变性凝胶而导致非牛顿流体的形成。该类触变性凝胶很大程度上影响了悬浊液系统的稳定性,并同时影响剪切速度的变化。在搅动过程中,致使网络结构受到破坏,凝胶转变为粘滞性较低的悬浊液;静止以后,再度恢复到初始凝胶网络结构的均相塑性状态,同时会使凝胶网络的粘度增加。基于以上过程,从而使浆液在加入膨润土以后触变性变得更加良好。

13.赤泥,进行超细研磨能够提高浆液的可注性同时增加赤泥的反应活性。通过超细研磨极大地提高了赤泥的反应活性,通过对赤泥进行优化,使优化后的赤泥潜在胶凝活性能够更易被激发,能够改善浆液流动性。

14.焦磷酸钠,作为无机缓凝剂,起到缓凝的作用。

15.在一些实施例中,所述同步注浆材料,包括以下重量份的组分:盾构渣土47-74.5份,膨润土5-10份,赤泥20-40份,焦磷酸钠0.5-3份。

16.进一步的,所述同步注浆材料,包括以下重量份的组分:盾构渣土50-60份,膨润土5-10份,赤泥20-40份,焦磷酸钠0.5-3份。

17.更进一步的,所述同步注浆材料,包括以下重量份的组分:盾构渣土50-60份,膨润土5-10份,赤泥25-35份,焦磷酸钠1-3份。

18.在一些实施例中,所述盾构渣土中,骨料含量低于10%。

19.进一步的,所述盾构渣土中,粉土含量为30%-50%,砂土含量为30%-50%。

20.更进一步的,所述盾构渣土过4目筛。

21.所述盾构渣土需经过脱水预处理,经脱水后的盾构渣土含水率在40%-60%之间即可。

22.在一些实施方式中,所述膨润土为锂基膨润土。锂基膨润土可以使浆液稳定性更好、结石体抗压强度更大、抗渗性更优、凝胶时间更短。

23.在一些实施例中,所述赤泥为粉碎后过900目筛而得的超细赤泥。

24.进一步的,所述超细赤泥的比表面积为900-1000m2/kg。如,比表面积为920m2/kg。

25.在一些实施例中,所述焦磷酸钠的纯度大于95%。焦磷酸钠,为白色、无嗅、结晶性材料,纯度大于95%。在20℃下的溶解度为63g/l。焦磷酸钠的比重和分子量分别为1.82和446.06,十水焦磷酸钠为无色或白色结晶,易溶于水,不溶于乙醇和其他有机溶剂。

26.第二方面,本发明提供所述基于盾构渣土的同步注浆材料的制备方法,包括如下步骤:

27.将膨润土加入水中静置设定时间,然后搅拌,制备膨润土原浆;

28.按比例将盾构渣土和赤泥加入膨润土原浆中,搅拌,形成混合浆液;

29.将焦磷酸钠加入混合浆液中,混匀,形成注浆材料。

30.在一些实施例中,膨润土在水中静置20-30h。静置以后,会使凝胶网络的粘度增加,从而使浆液在加入膨润土以后触变性变得更加良好,一般20h以后,性能变化范围较小。

31.在一些实施例中,膨润土与水的质量比为5%-10%。

32.进一步的,盾构渣土和赤泥缓慢加入至膨润土原浆中。缓慢无法量化,越慢越匀速加入越好,目的是为了更好的混匀是物质间更充分反应。

33.第三方面,本发明提供所述基于盾构渣土的同步注浆材料在地铁盾构同步注浆中

的应用。

34.具体应用方法为:

35.地铁盾构同步注浆技术作为一种先进施工技术,所采用的机械主要为掘进机,保证整个施工过程处在全机械化的水平层面上,具体可按照掘进、注浆等各个流程进行科学设置,减少对地面交通的影响,并且使用此技术还能有效减少施工噪声,缓解地表沉降,控制地下水渗漏的程度,准确契合工程费用管控的需求,降低施工风险。

36.同步注浆技术的应用优势在于能够起到减小地表沉降程度和保证地面环境的作用整个施工过程中存在着盾尾间隙这一问题,对于某些自稳性较差的地面区域,很容易发生沉降和变形的情况,而应用同步注浆技术能够准确作用于盾尾间隙,支撑岩体使其自稳性提高,避免出现过度地表沉降的情况,保证地面交通的稳定运行。

37.同步注浆流程:

38.注浆系统包括浆液搅拌装置、浆液输送装置、盾尾同步注砂浆系统。浆液搅拌装置包括储料罐、骨料仓和与储料罐的进料口连通的搅拌站,储料罐和骨料仓为一体式或分开式,两者为分开状态时,在储料罐的出料口设有第一渣浆泵,并通过料液输送管与骨料仓的进料口连通;在骨料仓的底部分别设有带控制阀的砂浆输送口和厚浆输送口,并在砂浆输送口通过浆料管连接有第二渣浆,在厚浆输送口处通过浆料管连接有第一挤压泵。

39.浆液输送装置包括砂浆罐、厚浆罐、砂浆车和厚浆车,在砂浆罐和厚浆罐的出料口均设有第二挤压泵,砂浆罐的进料口通过砂浆输送管与第二渣浆泵连通,出料口通过第二挤压泵直接与盾尾同步注浆系统连通,厚浆罐的进料口通过砂浆输送管与第一挤压泵连通。若输送路线太长,砂浆罐为一个或多个串联连接的砂浆罐,在每个砂浆罐的出料口均设有第二挤压泵,厚浆罐与第一挤压泵之间的厚浆输送管上设有地泵。

40.浆液运输

41.(1)将配制的浆液通过搅拌装置骨料仓的厚浆输送口的第一挤压泵输送至厚浆罐内,再通过厚浆罐出料口的第二挤压泵输送到厚浆车内,厚浆车通过隧道轨道运送至第一节台车,浆液通过厚浆车出料口的第三挤压泵输送到输送至浆液罐内准备进行盾体同步注浆。

42.(2)在搅拌装置内配制常规盾构同步注浆的砂浆浆液,并将配制的砂浆通过搅拌装置骨料仓砂的砂浆输送口第二渣浆泵送至砂浆罐,然后通过砂浆罐出料口的第二挤压泵输送到盾尾砂浆同步注浆的砂浆车储料罐内准备进行盾尾砂浆同步注浆。

43.组合注浆施工技术

44.在掘进过程中,每掘进一环,通过盾尾砂浆注浆系统的砂浆注浆泵进行常规的盾尾砂浆同步注浆,同时通过盾体的最临近12点位的两个径向直孔进行盾体注浆,填充盾体与土体之间的间隙,其每推进一环管片浆液的注浆量为一环管片宽度的盾体与土体之间间隙的体积。当出现地面沉降增大时或超方现象时,即判断刀盘或盾体上方出现空洞,通过盾体径向直孔(最临近12点位的两个径向孔)进一步补充注入浆液,通过挤压作用可快速地实现塌方区的充填,防止沉降进一步扩大,并使已产生沉降减小,对沉降控制的效果非常理想;注浆量不小于超方量,注浆压力控制值为土仓上部的控制压力,同时监测沉降值,当沉降值不再增大并出现略减小是,停止应急填充注浆。

45.在盾构通过重要建构筑时,通过自动监测提供沉降数据,同时,并做好渣土出土时

的行程管理(即每斗渣土对应的掘进管理行程),在出现沉降数据增大或超方情况时,进行应急填充注浆,并在应急填充注浆过程中同时监测沉降值,当沉降值不再增大并出现减小时,停止应急填充注浆;应急填充注浆是通过浆液注浆泵将台车储浆罐内的新型浆液也通过盾体刀盘最临近12点位的两个径向直孔进行盾体注浆,其注浆压力控制值为土仓上部的控制压力;注浆量按超方量进行控制,超方量为实际出渣方量减按盾构机实际管理行程计算出的理论出渣方量。

46.以上本发明的一个或多个实施例取得的有益效果如下:

47.1)制备的注浆材料,最大限度的利用了盾构渣土和赤泥,实现了资源化利用,解决了其带来的环境问题。

48.2)制备的注浆材料,对固废资源化利用的同时,节约了成本,具备良好的经济效益。

49.3)制备的注浆材料,相较传统水泥浆在流动性、泌水率、胶凝时间、结实率以及稳定性等方面有了显著的提升。

具体实施方式

50.应该指出,以下详细说明都是例示性的,旨在对本发明提供进一步的说明。除非另有指明,本发明使用的所有技术和科学术语具有与本发明所属技术领域的普通技术人员通常理解的相同含义。

51.实施例1

52.基于盾构渣土的同步注浆材料,水固比为4:1;固体中各组分的质量百分含量为:锂基膨润土5%、盾构渣土74.5%、超细赤泥20%和焦磷酸钠0.5%。盾构渣土过4目筛,超细赤泥过900目筛。

53.同步注浆材料的制备方法,具体步骤如下:

54.先将锂基膨润土加入水中静置约24h,然后在1000rpm下搅拌15分钟,在搅拌过程中手动刮除粘合在杯壁和杯底的膨润土絮凝物,制成膨润土原浆;

55.按设计比例称取盾构渣土和超细赤泥,将粉末缓慢加入膨润土原浆中并用高速搅拌器搅拌10分钟,形成膨润土-渣土-赤泥浆液。

56.在膨润土-渣土-赤泥浆液中加入设计比例的焦磷酸钠,并用高速搅拌器搅拌20分钟形成注浆材料。

57.实施例2

58.基于盾构渣土的同步注浆材料,水固比为1.5:1,固体中各组分的质量百分含量为:锂基膨润土10%、盾构渣土47%、超细赤泥40%和焦磷酸钠3%。盾构渣土过4目筛,超细赤泥过900目筛。

59.同步注浆材料的制备方法,具体步骤如下:

60.先将锂基膨润土加入水中静置约24h,然后在1000rpm下搅拌15分钟,在搅拌过程中手动刮除粘合在杯壁和杯底的膨润土絮凝物,制成膨润土原浆。

61.按设计比例称取盾构渣土和超细赤泥,将粉末缓慢加入膨润土原浆中并用高速搅拌器搅拌10分钟,形成膨润土-渣土-赤泥浆液。

62.在膨润土-渣土-赤泥浆液中加入设计比例的焦磷酸钠,并用高速搅拌器搅拌5分

钟形成注浆材料。

63.实施例3

64.基于盾构渣土的同步注浆材料,水固比为2:1;固体中各组分的质量百分含量为:锂基膨润土8%、盾构渣土60%、超细赤泥30%和焦磷酸钠2%。盾构渣土过4目筛,超细赤泥过900目筛。

65.同步注浆材料的制备方法,具体步骤如下:

66.先将锂基膨润土加入水中静置约24h,然后在1000rpm下搅拌15分钟,在搅拌过程中手动刮除粘合在杯壁和杯底的膨润土絮凝物,制成膨润土原浆。

67.按设计比例称取盾构渣土和超细赤泥,将粉末缓慢加入膨润土原浆中并用高速搅拌器搅拌10分钟,形成膨润土-渣土-赤泥浆液。

68.在膨润土-渣土-赤泥浆液中加入设计比例的焦磷酸钠,并用高速搅拌器搅拌8分钟形成注浆材料。

69.对比例1

70.普通注浆材料

71.所述的普通注浆材料包括普通硅酸盐水泥、钠基膨润土、钠水玻璃和水,其质量比为5:3:2:20。

72.所述的普通硅酸盐水泥,为市面上购买的普通水泥,亦是地下注浆工程中最常用的一种,该水泥是由硅酸盐水泥熟料、一定量的石膏以及混合材料磨细制成的,其物相主要有硅酸二钙、硅酸三钙、铝酸三钙以及铁铝酸四钙等,其结石体强度大、有较好的干缩性、耐磨性、干缩性以及抗碳化性。

73.所述的钠基膨润土以蒙脱石为主的含水粘土矿,根据蒙脱石层间可交换阳离子种类、含量来划分:碱性系数大于或等于1的为钠基膨润土。

74.所述的钠水玻璃,属于碱性的金属硅酸盐类,是由不同比例的二氧化硅与碱性金属组成。实际注浆工程中,最常用的是钠水玻璃。

75.先将钠基膨润土加入水中静置约24h,然后在1000rpm下搅拌20分钟,在搅拌过程中手动刮除粘合在杯壁和杯底的膨润土絮凝物,制成膨润土原浆。

76.将普通硅酸盐水泥和钠水玻璃缓慢加入膨润土原浆中并用高速搅拌器搅拌15分钟,形成膨润土-水泥-水玻璃注浆材料。

77.对比例2

78.将实施例1中的锂基膨润土替换为天然膨润土。

79.基于盾构渣土的同步注浆材料,水固比为4:1;固体中各组分的质量百分含量为:钠基膨润土5%、盾构渣土74.5%、超细赤泥20%和焦磷酸钠0.5%。盾构渣土过4目筛,超细赤泥过900目筛。

80.同步注浆材料的制备方法,具体步骤如下:

81.先将钠基膨润土加入水中静置约24h,然后在1000rpm下搅拌15分钟,在搅拌过程中手动刮除粘合在杯壁和杯底的膨润土絮凝物,制成膨润土原浆;

82.按设计比例称取盾构渣土和超细赤泥,将粉末缓慢加入膨润土原浆中并用高速搅拌器搅拌10分钟,形成膨润土-渣土-赤泥浆液。

83.在膨润土-渣土-赤泥浆液中加入设计比例的焦磷酸钠,并用高速搅拌器搅拌20分

钟形成注浆材料。

84.对比例3

85.将实施例1中的超细赤泥替换为过800目筛。

86.基于盾构渣土的同步注浆材料,水固比为4:1;固体中各组分的质量百分含量为:锂基膨润土5%、盾构渣土74.5%、超细赤泥20%和焦磷酸钠0.5%。盾构渣土过4目筛,赤泥过800目筛。

87.同步注浆材料的制备方法,具体步骤如下:

88.先将锂基膨润土加入水中静置约24h,然后在1000rpm下搅拌15分钟,在搅拌过程中手动刮除粘合在杯壁和杯底的膨润土絮凝物,制成膨润土原浆;

89.按设计比例称取盾构渣土和超细赤泥,将粉末缓慢加入膨润土原浆中并用高速搅拌器搅拌10分钟,形成膨润土-渣土-赤泥浆液。

90.在膨润土-渣土-赤泥浆液中加入设计比例的焦磷酸钠,并用高速搅拌器搅拌20分钟形成注浆材料。

91.对比例4

92.将实施例1中的盾构渣土替换为粒径大于5mm的占15%左右的盾构渣土。

93.基于盾构渣土的同步注浆材料,水固比为4:1;固体中各组分的质量百分含量为:锂基膨润土5%、盾构渣土74.5%、超细赤泥20%和焦磷酸钠0.5%。其中盾构渣土粒径大于5mm的占15%,粒径小于5mm的占85%,赤泥过800目筛。

94.同步注浆材料的制备方法,具体步骤如下:

95.先将锂基膨润土加入水中静置约24h,然后在1000rpm下搅拌15分钟,在搅拌过程中手动刮除粘合在杯壁和杯底的膨润土絮凝物,制成膨润土原浆;

96.按设计比例称取盾构渣土和超细赤泥,将粉末缓慢加入膨润土原浆中并用高速搅拌器搅拌10分钟,形成膨润土-渣土-赤泥浆液。

97.在膨润土-渣土-赤泥浆液中加入设计比例的焦磷酸钠,并用高速搅拌器搅拌20分钟形成注浆材料。

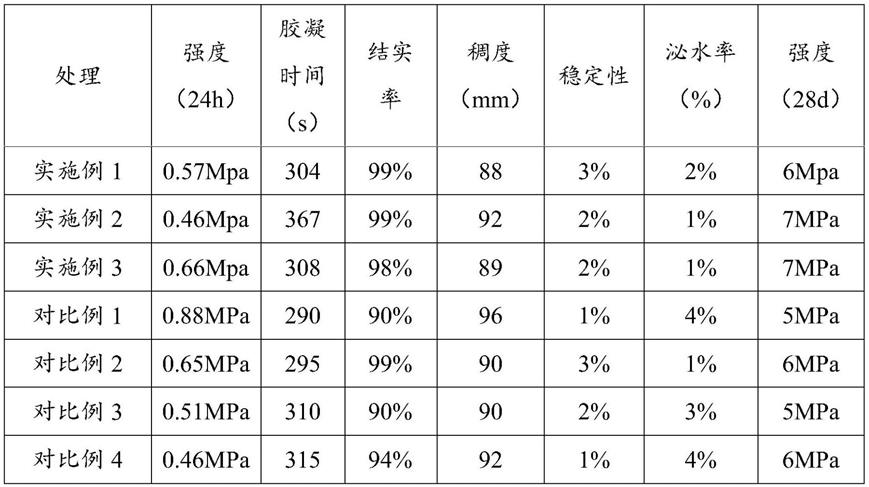

98.对同步注浆浆液的性能进行测试,采用无侧限抗压测定仪测试其强度,采用稠度仪来测定其稠度,按照《盾构法遂道同步注浆材料》(db42/t 1218-2016)的相关试验方法测试其流动性、泌水率、胶凝时间、结实率、稳定性等技术指标,结果如表1所示。

99.表1

[0100][0101]

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。