一种高性能木塑复合材料及其制备方法

【技术领域】

1.本发明涉及一种高分子复合材料制备方法,特别是涉及一种木塑复合材料及其制备方法。

背景技术:

2.植物纤维材料是一种天然高分子材料,是一种取之不尽、用之不竭的资源,它具有价格低,密度小,弹性模量高,可生物降解性和可再生性等优点。随着城市化和工业化的发展,为了适应环保的要求,近些年来出现了一些利用废弃纤维如秸秆、稻草、玉米杆等废弃纤维制备木塑复合材料。木塑复合材料是将木粉、稻壳粉、秸秆粉、麻纤维等植物纤维及聚乙烯、聚丙烯、聚氯乙烯等塑料混合,然后加入适当的功能性助剂混合均匀后,经过挤出、注塑、模压工艺进行成型得到的木塑复合材料制品,能够在一定程度上代替传统木材和塑料的新型绿色复合材料。然而,由于热塑性塑料与植物纤维相容性差,界面相互作用力弱,从而导致其力学强度相对较低、容易老化、使用寿命短等缺点,需要对其进行化学改性。由于植物纤维含有纤维素、半纤维素、木质素成份,在采用碱液对植物纤维进行处理时,碱液能溶解木质中部分果胶、木质素和半纤维素等低分子杂质,导致植物纤维内部出现较多空洞等缺陷,从而影响其对热塑性塑料的增强效果。

技术实现要素:

3.基于此,有必要提供一种能够降低经碱液处理过的植物纤维内部空洞等缺陷的方法,提高植物纤维内部的致密度和纤维取向度,从而提高其对热塑性塑料的增强效果,获得一种高性能木塑复合材料的制备方法。

4.为实现上述目的,本发明的技术方案为:

5.为了实现以上目的,本发明是通过以下技术方案实现:

6.一种高性能木塑复合材料,包括各组分重量份如下:热塑性塑料100份,按照热塑性塑料重量计,改性植物纤维30~100份、相容剂1~10份、润滑剂1~8份、抗氧剂0.3~5份、阻燃剂5~40份、抗菌剂0.5~5份;所述改性植物纤维通过植物纤维经过沸腾的naoh和na2so3混合溶液浸泡改性后得到;naoh和na2so3混合溶液中naoh的浓度为2.5mol/l,na2so3的浓度为0.4~1.0mol/l。

7.进一步的改进,所述相容剂包括聚丙烯接枝马来酸酐(pp-mah)、聚丙烯接枝甲基丙烯酸缩水甘油酯(pp-gma)、聚乙烯接枝马来酸酐(pe-mah)、聚乙烯接枝甲基丙烯酸缩水甘油酯(pe-gma)中的一种或几种任意混合。

8.进一步的改进,所述润滑剂包括硬脂酸锌、乙撑双脂肪酸酰胺、聚酯蜡、硬脂酸中的一种或几种任意混合。

9.进一步的改进,所述抗氧剂包括抗氧剂1010、抗氧剂1076、抗氧剂168、抗氧剂dltdp中的一种或几种任意混合。

10.进一步的改进,所述阻燃剂包括氢氧化铝、氢氧化镁、焦磷酸三聚氰胺盐、聚磷酸

三聚氰胺盐、硼酸锌中的一种或几种任意混合。

11.进一步的改进,所述抗菌剂包括sht-115、sht-120、sht-860中的一种或几种任意混合。

12.进一步的改进,所述植物纤维包括剑麻纤维、亚麻纤维和黄麻纤维中的一种或几种任意混合。

13.进一步的改进,热塑性塑料100份,按照热塑性塑料重量计,各组分重量份如下:改性植物纤维80份、相容剂8份、润滑剂8份、抗氧剂3份、阻燃剂30份、抗菌剂3份;所述改性植物纤维通过植物纤维经过沸腾的naoh和na2so3混合溶液浸泡3小时改性后得到;naoh和na2so3混合溶液中naoh的浓度为2.5mol/l,na2so3的浓度为0.6mol/l。

14.进一步的改进,所述改性植物纤维的制备方法如下:

15.将植物纤维经梳理机初步梳理除去表面的杂质后,将1000g植物纤维放入3000g的naoh和na2so3混合沸腾水溶液持续处理3~5小时,其中naoh的浓度为2.5mol/l,na2so3的浓度为0.4~1.0mol/l;然后采用清水对处理过的植物长纤维进行反复多次清洗,得到处理过的植物纤维;再将处理过的植物纤维经模压机在温度为80~90℃下沿植物纤维生长方向进行压制处理10~30min,模压压力为100~200mpa,植物纤维含水率高于95%;将植物纤维从模压机中压制后取出,然后切成长度1~4mm长度的纤维,经烘干后使其含水率低于5%即得到改性植物纤维。

16.一种高性能木塑复合材料的制备方法,包括如下步骤:

17.步骤一、配料:称量热塑性塑料100份、改性植物纤维80~90份,相容剂8份,润滑剂6~8份,抗氧剂1~2份,阻燃剂30~35份、抗菌剂3份;所述改性植物纤维通过植物纤维经过沸腾的naoh和na2so3混合溶液浸泡改性后得到;naoh和na2so3混合溶液中naoh的浓度为2.5mol/l,na2so3的浓度为0.4~1.0mol/l;

18.步骤二、高速混料:将各原料加入高速混合机,经高速混合机混合均匀后得到混合物料;步骤三、挤出成型:将混合物料加入单螺杆挤出机料筒中,在温度为170~185℃下经单螺杆挤出机进行挤出,然后经水冷却定型、牵引,得到木塑复合材料。

19.本发明的工作原理:采用naoh和na2so3混合沸腾水溶液对植物纤维进行处理时,由于在naoh中加入了na2so3,该混合碱液对木质中部分果胶、木质素和半纤维素等低分子杂质的溶解能力更强,导致植物纤维内部出现较多空洞,更有利于后续的处理。将碱液处理过的植物纤维经模压机在高温及高压下沿植物纤维生长方向进行压制处理,此时由于高含水率的植物纤维在高温下,纤维内部的组织较柔软,纤维内部的纤维束在高压作用下,纤维束之间被压密实,从而有效减少由于碱液溶解木质中部分果胶、木质素和半纤维素等低分子杂质留下的内部空洞缺陷,同时大幅提高纤维束的取向,这非常有利于提高植物纤维增强复合材料的力学性能。

20.本发明与现有技术相比,现有技术使用的植物纤维其内部结构较篷松,纤维内部密实度差,有些技术采用的植物纤维经过碱液处理后导致植物纤维内部出现较多空洞等缺陷,因此其制备得到的木塑复合材料强度不高。本发明经碱液处理过的植物纤维,再经过高压压制处理后,纤维内部的纤维束之间更加的紧密,且沿生长方向高度取向,同时内部的空洞等缺陷得到大幅减少,纤维内部密度度高,从而有利于植物纤维对热塑性塑料的增强。

【具体实施方式】

21.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

22.实施例1

23.一种高性能木塑复合材料,包含以下原料,各组分重量份如下:热塑性塑料聚丙烯100份,按照热塑性塑料重量计,改性剑麻纤维80份、pp-gma 8份、硬脂酸8份、抗氧剂1010 1份、抗氧剂168 2份、氢氧化铝30份、sht-115 3份。

24.制备方法包括以下步骤:

25.植物纤维改性处理:将剑麻纤维经梳理机初步梳理除去表面的杂质后,将1000g剑麻纤维放入3000g的naoh和na2so3混合沸腾水溶液持续处理3小时,其中naoh的浓度为2.5mol/l,na2so3的浓度为0.4mol/l。然后采用清水对处理过的剑麻长纤维进行反复多次清洗,再将处理过的剑麻纤维经模压机在温度为90℃下沿剑麻纤维生长方向进行压制处理20min,模压压力为100mpa,纤维含水率高于95%。将剑麻纤维从模压机中压制后取出,然后切成3mm长度的纤维,经烘干后使其含水率低于5%;

26.高速混料:将改性剑麻纤维和剩余各组分原料加入高速混合机,经高速混合机混合均匀后得到混合物料;

27.挤出成型:将混合物料加入单螺杆挤出机料筒中,在温度为170~185℃下经单螺杆挤出机进行挤出,然后经水冷却定型、牵引,得到木塑复合材料。

28.对比例1

29.一种高性能木塑复合材料,包含以下原料,各组分重量份如下:热塑性塑料聚丙烯100份,按照热塑性塑料重量计,改性剑麻纤维80份、pp-gma 8份、硬脂酸8份、抗氧剂1010 1份、抗氧剂168 2份、氢氧化铝30份、sht-115 3份。

30.制备方法包括以下步骤:

31.植物纤维改性处理:将剑麻纤维经梳理机初步梳理除去表面的杂质后,将1000g剑麻纤维放入3000g的naoh和na2so3混合沸腾水溶液持续处理3小时,其中naoh的浓度为2.5mol/l,na2so3的浓度为0.3mol/l。然后采用清水对处理过的剑麻长纤维进行反复多次清洗,再将处理过的剑麻纤维经模压机在温度为90℃下沿剑麻纤维生长方向进行压制处理20min,模压压力为100mpa,纤维含水率高于95%。将剑麻纤维从模压机中压制后取出,然后切成3mm长度的纤维,经烘干后使其含水率低于5%;

32.高速混料:将改性剑麻纤维和剩余各组分原料加入高速混合机,经高速混合机混合均匀后得到混合物料;

33.挤出成型:将混合物料加入单螺杆挤出机料筒中,在温度为170~185℃下经单螺杆挤出机进行挤出,然后经水冷却定型、牵引,得到木塑复合材料。

34.实施例2

35.一种高性能木塑复合材料,包含以下原料,各组分重量份如下:热塑性塑料聚丙烯100份,按照热塑性塑料重量计,改性剑麻纤维80份、pp-gma 8份、硬脂酸8份、抗氧剂1010 1份、抗氧剂168 2份、氢氧化铝30份、sht-115 3份。

36.制备方法包括以下步骤:

37.植物纤维改性处理:将剑麻纤维经梳理机初步梳理除去表面的杂质后,将1000g剑麻纤维放入3000g的naoh和na2so3混合沸腾水溶液持续处理3小时,其中naoh的浓度为2.5mol/l,na2so3的浓度为0.6mol/l。然后采用清水对处理过的剑麻长纤维进行反复多次清洗,再将处理过的剑麻纤维经模压机在温度为90℃下沿剑麻纤维生长方向进行压制处理20min,模压压力为100mpa,纤维含水率高于95%。将剑麻纤维从模压机中压制后取出,然后切成3mm长度的纤维,经烘干后使其含水率低于5%;

38.高速混料:将改性剑麻纤维和剩余各组分原料加入高速混合机,经高速混合机混合均匀后得到混合物料;

39.挤出成型:将混合物料加入单螺杆挤出机料筒中,在温度为170~185℃下经单螺杆挤出机进行挤出,然后经水冷却定型、牵引,得到木塑复合材料。

40.实施例3

41.一种高性能木塑复合材料,包含以下原料,各组分重量份如下:热塑性塑料聚丙烯100份,按照热塑性塑料重量计,改性亚麻纤维80份、pp-gma 8份、硬脂酸8份、抗氧剂1010 1份、抗氧剂168 2份、氢氧化铝30份、sht-115 3份。

42.制备方法包括以下步骤:

43.植物纤维改性处理:将亚麻纤维经梳理机初步梳理除去表面的杂质后,将1000g亚麻纤维放入3000g的naoh和na2so3混合沸腾水溶液持续处理3小时,其中naoh的浓度为2.5mol/l,na2so3的浓度为0.4mol/l。然后采用清水对处理过的亚麻长纤维进行反复多次清洗,再将处理过的亚麻纤维经模压机在温度为90℃下沿亚麻纤维生长方向进行压制处理20min,模压压力为180mpa,纤维含水率高于95%。将亚麻纤维从模压机中压制后取出,然后切成3mm长度的纤维,经烘干后使其含水率低于5%;

44.高速混料:将改性亚麻纤维和剩余各组分原料加入高速混合机,经高速混合机混合均匀后得到混合物料;

45.挤出成型:将混合物料加入单螺杆挤出机料筒中,在温度为170~185℃下经单螺杆挤出机进行挤出,然后经水冷却定型、牵引,得到木塑复合材料。

46.实施例4

47.一种高性能木塑复合材料,包含以下原料,各组分重量份如下:热塑性塑料聚乙烯100份,按照热塑性塑料重量计,改性黄麻纤维90份、pe-gma 8份、硬脂酸6份、抗氧剂1010 1份、抗氧剂168 2份、氢氧化铝35份、sht-115 3份。

48.制备方法包括以下步骤:

49.植物纤维改性处理:将黄麻纤维经梳理机初步梳理除去表面的杂质后,将1000g黄麻纤维放入3000g的naoh和na2so3混合沸腾水溶液持续处理3小时,其中naoh的浓度为2.5mol/l,na2so3的浓度为0.8mol/l。然后采用清水对处理过的黄麻长纤维进行反复多次清洗,再将处理过的黄麻纤维经模压机在温度为80℃下沿黄麻纤维生长方向进行压制处理20min,模压压力为200mpa,纤维含水率高于95%。将黄麻纤维从模压机中压制后取出,然后切成3mm长度的纤维,经烘干后使其含水率低于5%;

50.高速混料:将改性黄麻纤维和剩余各组分原料加入高速混合机,经高速混合机混合均匀后得到混合物料;

51.挤出成型:将混合物料加入单螺杆挤出机料筒中,在温度为170~185℃下经单螺杆挤出机进行挤出,然后经水冷却定型、牵引,得到木塑复合材料。

52.实施例5

53.一种高性能木塑复合材料,包含以下原料,各组分重量份如下:热塑性塑料聚乙烯100份,按照热塑性塑料重量计,改性黄麻纤维90份、pe-gma 8份、硬脂酸6份、抗氧剂1010 1份、抗氧剂168 2份、氢氧化铝35份、sht-115 3份。

54.制备方法包括以下步骤:

55.植物纤维改性处理:将黄麻纤维经梳理机初步梳理除去表面的杂质后,将1000g黄麻纤维放入3000g的naoh和na2so3混合沸腾水溶液持续处理3小时,其中naoh的浓度为2.5mol/l,na2so3的浓度为0.1mol/l。然后采用清水对处理过的黄麻长纤维进行反复多次清洗,再将处理过的黄麻纤维经模压机在温度为80℃下沿黄麻纤维生长方向进行压制处理20min,模压压力为200mpa,纤维含水率高于95%。将黄麻纤维从模压机中压制后取出,然后切成3mm长度的纤维,经烘干后使其含水率低于5%;

56.高速混料:将改性黄麻纤维和剩余各组分原料加入高速混合机,经高速混合机混合均匀后得到混合物料;

57.挤出成型:将混合物料加入单螺杆挤出机料筒中,在温度为170~185℃下经单螺杆挤出机进行挤出,然后经水冷却定型、牵引,得到木塑复合材料。

58.实施例6

59.一种高性能木塑复合材料,包含以下原料,各组分重量份如下:热塑性塑料聚乙烯100份,按照热塑性塑料重量计,改性黄麻纤维90份、pe-gma 8份、硬脂酸6份、抗氧剂1010 1份、抗氧剂168 2份、氢氧化铝35份、sht-115 3份。

60.制备方法包括以下步骤:

61.植物纤维改性处理:将黄麻纤维经梳理机初步梳理除去表面的杂质后,将1000g黄麻纤维放入3000g的naoh和na2so3混合沸腾水溶液持续处理3小时,其中naoh的浓度为2.5mol/l,na2so3的浓度为1.0mol/l。然后采用清水对处理过的黄麻长纤维进行反复多次清洗,再将处理过的黄麻纤维经模压机在温度为80℃下沿黄麻纤维生长方向进行压制处理20min,模压压力为200mpa,纤维含水率高于95%。将黄麻纤维从模压机中压制后取出,然后切成3mm长度的纤维,经烘干后使其含水率低于5%;

62.高速混料:将改性黄麻纤维和剩余各组分原料加入高速混合机,经高速混合机混合均匀后得到混合物料;

63.挤出成型:将混合物料加入单螺杆挤出机料筒中,在温度为170~185℃下经单螺杆挤出机进行挤出,然后经水冷却定型、牵引,得到木塑复合材料。

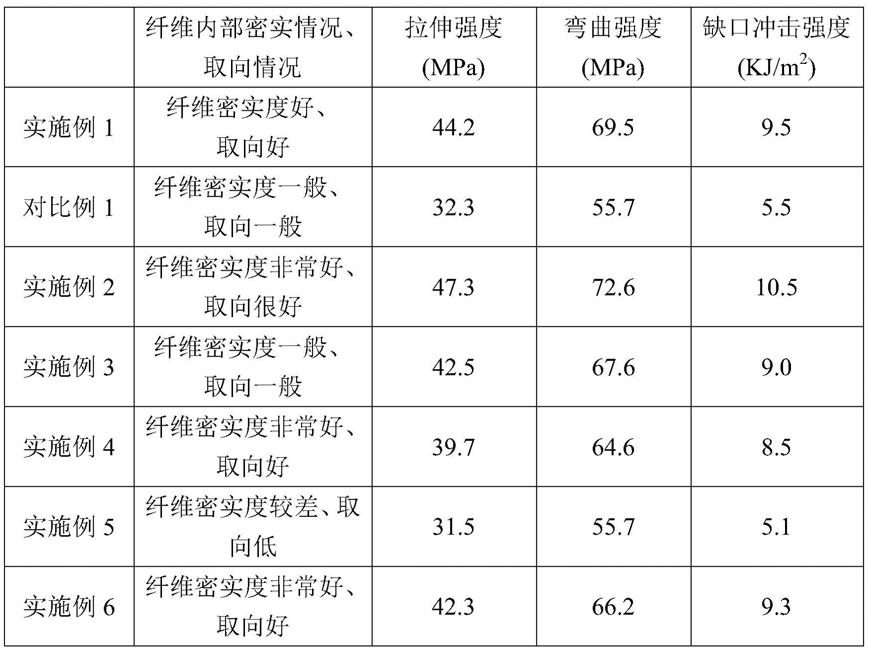

64.表1.本发明木塑复合材料的物理性能

[0065][0066]

尽管本发明的实施方案已公开如上,但并不仅仅限于说明书和实施方案中所列运用,它完全可以被适用于各种适合本发明的领域,对于熟悉本领域的人员而言,可容易地实现另外的修改,因此在不背离权利要求及等同范围所限定的一般概念下,本发明并不限于特定的细节。