1.本专利属于锂离子电池材料制备领域,具体涉及一种少层石墨烯改性富锂锰基正极材料及其制备方法。

背景技术:

2.新能源汽车及新一代电子产品对锂离子电池的性能提出了更高要求,即锂离子电池在提升高能量密度的同时,还需具有高功率和长循环寿命的特性。锂离子电池的正极材料是实现其高性能的关键因素之一。

3.富锂锰基正极材料因其超高比容量(>250mah

·g-1

)、低成本和高安全性,受到了广泛的关注。尽管高比容量的富锂锰基正极材料有着巨大潜力,但是富锂锰基正极材料还存在着首次库伦效率低、倍率性能差等问题,这些问题制约了富锂锰基正极材料在锂离子电池中的实际应用。

4.针对富锂锰基正极材料倍率性能差的问题,研究者们做了大量的改性研究以改善材料的性能,主要包括表面包覆修饰、材料掺杂复合与材料纳米化等手段。其中,碳材料、纳米碳材料和导电聚合物等电子良导体用于富锂锰基正极材料的包覆改性,可有效地改善材料的倍率性能差的问题。但一般碳材料包覆改性所获得的碳导电层为无定形碳,较石墨化碳(石墨烯或碳纳米管)电导性差,导电率提升有限;而导电聚合物用于富锂锰基正极材料的包覆改性,会降低材料的质量能量密度,影响了它的实际应用。

5.石墨烯作为新型的纳米碳材料,兼有石墨和碳纳米管等碳基材料的一些优良性质,具有优越的电子导电性和化学稳定性,可有效地解决体积比容量、能量密度和大倍率充放电能力低的问题。目前主要采用两种方法制备石墨烯复合正极材料,一种是直接混合,一种是氧化石墨烯法。第一种方法价格昂贵,且石墨烯难以分散均匀;第二种方法中氧化石墨烯虽然可以实现均匀包覆电极材料,但是其表面过多的缺陷导致其电性能不佳,还需要额外还原方法得到含有一定缺陷的石墨烯。同时,氧化石墨烯的制备成本较高,在现阶段工业化应用存在一定难度。

技术实现要素:

6.本发明提供了一种少层石墨烯改性富锂锰基正极材料的制备方法,制备具有较高倍率放电比容量、优异循环性能的锂离子电池正极材料。

7.本发明为一种少层石墨烯改性富锂锰基正极材料及其制备方法,其特征在于,该材料的分子式为xli2mno3·

(1-x)limo2,其中,m是ni、co、mn、cr、mg、al、fe、ru中的一种或几种的组合,0《x《1。其制备方法包括以下步骤:

8.(1)前驱体制备:在非还原气氛中,将金属盐溶液与沉淀剂和络合剂同时滴加入反应容器内,在30~70℃、ph=7~10之间的条件下进行恒温搅拌,反应完全后沉淀在30~70℃继续陈化4~24h,所得沉淀采用去离子水过滤洗涤数次,在105℃下烘干,得到前驱体;

9.(2)取可膨胀石墨置于微波炉中进行膨胀,功率10kw,膨胀时间为10~60s,得到膨

胀石墨a。

10.(3)将上述步骤(1)中所述前驱体和步骤(2)中所述膨胀石墨a溶于功能有机溶剂中,滴加一定量有机偶联剂,搅拌预分散,形成混合溶剂b。其中,10~300ml功能有机溶剂加入0.1g膨胀石墨a;膨胀石墨a与前驱体材料的质量比为0.1~5%;有机偶联剂与膨胀石墨a的质量比为1-50%;

11.(4)将步骤(3)中得到的混合溶剂b超声剥离10-120min,辅以机械搅拌,搅拌速度为100-1000r/min,形成少层石墨烯改性前驱体悬浊液,常温搅拌0.5h~2h,经洗涤数次后烘干,得到改性前驱体。

12.(5)将步骤(4)中的改性前驱体与一定量的含锂化合物混合均匀,在惰性气氛或空气气氛中以1~10℃/min的速度升温至300~600℃煅烧1~5h,再以1~10℃/min的速度升温至700~1200℃恒温煅烧5~24h,经冷却降温得到富锂锰基正极材料。

13.所述步骤(1)中的金属盐溶液为可溶性镍盐、可溶性钴盐、可溶性锰盐、可溶性铬盐、可溶性镁盐、可溶性铝盐、可溶性铁盐、可溶性钌盐中一种或几种的混合溶液,混合溶液的金属离子浓度为0.2~4mol/l。非还原气氛为氮气、氩气、氧气、空气或为两种以上按任意比例的混合物。络合剂为氨水,氨水浓度0.1~2mol/l。沉淀剂为碳酸钠,其中碳酸根离子的浓度为0.1~4mol/l。

14.所述步骤(3)中的功能有机溶剂为丙酮、乙醇、甲苯、邻苯二甲酸二丁酯、邻苯二甲酸二辛酯、氯仿或二氯甲烷等中的一种或两种。有机偶联剂为丙基三甲氧基硅烷、乙烯基三甲氧基硅烷、二辛基磷酰基钛酸酯、螯合型磷酸酯钛偶联剂、复合型单烷氧基钛酸酯、异硬脂酰基钛酸酯中的一种或者两种的。

15.所述步骤(5)中的含锂化合物是氢氧化锂、碳酸锂、硝酸锂中的一种或多种;含锂化合物用量是化学计量比的1.00~1.6倍。

16.与现有技术相比,本发明具有以下特点:

17.(1)原材料价格低廉,合成工艺简单,易于规模化生产。

18.(2)采用膨胀石墨制备少层石墨烯从而改性富锂锰基材料的方法,通过超声处理剥离出少层石墨烯,且不会造成石墨烯结构缺陷,保证了其形貌和性能完整。富锂锰基前驱体通过有机偶联剂可以嵌入到石墨烯空间里,偶联剂大分子链相互键合交联成的三维网络结构且有效分散石墨烯,使材料的热稳定性和导电性能得到提升,同时形成少层石墨烯改性富锂锰基材料。

19.(3)合成的石墨烯改性富锂锰基材料不仅具有优异的倍率性能,而且还有高比容量及稳定的循环性能。

附图说明

20.图1、2为本发明的实施例1制备的改性富锂锰基正极材料的扫描电镜图(sem)

21.图3为本发明的实施例1中制备的改性富锂锰基正极材料的x射线衍射图(xrd)

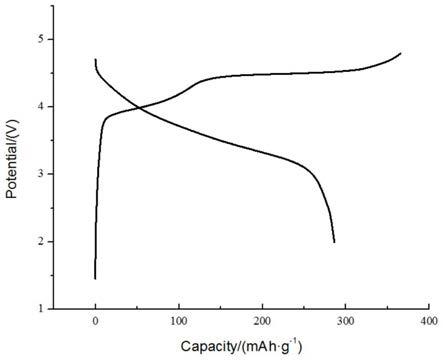

22.图4为本发明的实施例1中制备的改性富锂锰基正极材料的首次充放电曲线图

23.图5为本发明的实施例1中制备的改性富锂锰基正极材料的倍率性能图

24.图6为本发明的实施例2中制备的改性富锂锰基正极材料的循环性能曲线图

具体实施方式

25.以下结合附图对本发明的具体实施方式作进一步的说明。

26.实施例1

27.(1)按li

1.2

[mn

0.54

ni

0.13

co

0.13

]o2中各金属元素物质的量之比称取ni(no3)2·

6h2o、mn(no3)2和co(no3)2·

6h2o溶解于去离子水中,磁力搅拌至形成金属离子浓度为0.8mol/l的溶液a;配置氨水溶液,氨水浓度0.4mol/l;配置碳酸钠溶液,碳酸钠浓度0.2mol/l;采用恒流泵将溶液a、氨水溶液、碳酸钠溶液滴加入烧杯,通入氮气,保持温度为50℃,不断搅拌,并通过氨水调节ph值并维持在7.5,反应完全后,沉淀在50℃下继续陈化12h,所得沉淀采用去离子水过滤洗涤数次,在烘箱中105℃下干燥,得到碳酸盐前驱体;

[0028]

(2)取可膨胀石墨置于微波炉中进行膨胀,膨胀时间为20s,得到膨胀石墨a。将50g碳酸盐前驱体和1g膨胀石墨a溶于250ml无水乙醇,加入0.1g复合型单烷氧基钛酸酯,不断搅拌分散,形成混合溶剂b。将混合溶剂b超声剥离60min,搅拌1h,搅拌速度200r/min,经数次洗涤烘干,得到少层石墨烯改性前驱体。

[0029]

(3)称取化学计量比1.05倍的碳酸锂与改性前驱体混合后在空气气氛中煅烧,以5℃/min的升温速度加热至400℃,恒温煅烧2h,再以10℃/min的升温速度加热至950℃,恒温煅烧8h,冷却至室温,最终得到少层石墨烯改性富锂锰基正极材料。

[0030]

合成的少层石墨烯改性富锂锰基正极材料具有优异的电化学性能,0.1c下材料的放电容量达到286.3mah/g,倍率(2c/0.1c)达到86.1%。

[0031]

实施例2

[0032]

(1)按li

1.16

[mn

0.5

ni

0.17

co

0.17

]o2中各金属元素物质的量之比称取硫酸镍、硫酸锰和硫酸钴溶解于去离子水中,磁力搅拌至形成金属离子浓度为0.5mol/l的溶液a;配置氨水溶液,氨水浓度0.2mol/l;配置碳酸钠溶液,碳酸钠浓度0.1mol/l;采用恒流泵将溶液a、氨水溶液、碳酸钠溶液滴加入烧杯,通入氮气,保持温度为50℃,不断搅拌,并通过氨水调节ph值并维持在7.5,反应完全后,沉淀在50℃下继续陈化10h,所得沉淀采用去离子水过滤洗涤数次,在烘箱中105℃下干燥,得到碳酸盐前驱体;

[0033]

(2)取可膨胀石墨置于微波炉中进行膨胀,膨胀时间为20s,得到膨胀石墨a。将50g碳酸盐前驱体和2g膨胀石墨a溶于300ml无水乙醇,加入0.1g复合型单烷氧基钛酸酯,不断搅拌分散,形成混合溶剂b。将混合溶剂b超声剥离40min,搅拌1h,搅拌速度200r/min,经数次洗涤烘干,得到少层石墨烯改性前驱体。

[0034]

(3)称取化学计量比1.05倍的碳酸锂与改性前驱体混合后在空气气氛中煅烧,以5℃/min的升温速度加热至350℃,恒温煅烧3h,再以10℃/min的升温速度加热至900℃,恒温煅烧10h,冷却至室温,最终得到少层石墨烯改性富锂锰基正极材料。

[0035]

合成的少层石墨烯改性富锂锰基正极材料0.1c下材料的放电容量达到304.3mah/g,2c循环100周容量保持率达88.8%。

[0036]

实施例3

[0037]

(1)按li

1.23

[mn

0.57

ni

0.1

co

0.1

]o2中各金属元素物质的量之比称取硫酸镍、硫酸锰、硫酸钴溶解于去离子水中,磁力搅拌至形成金属离子浓度为0.5mol/l的溶液a;配置氨水溶液,氨水浓度0.2mol/l;配置碳酸钠溶液,碳酸钠浓度0.1mol/l;采用恒流泵将溶液a、氨水溶液、碳酸钠溶液滴加入烧杯,通入氮气,保持温度为50℃,不断搅拌,并通过氨水调节ph值

并维持在8.0,反应完全后,沉淀在50℃下继续陈化10h,所得沉淀采用去离子水过滤洗涤数次,在烘箱中105℃下干燥,得到碳酸盐前驱体;

[0038]

(2)取可膨胀石墨置于微波炉中进行膨胀,膨胀时间为10s,得到膨胀石墨a。将50g碳酸盐前驱体和1g膨胀石墨a溶于250ml无水乙醇,加入0.14g丙基三甲氧基硅烷,不断搅拌分散,形成混合溶剂b。将混合溶剂b超声剥离60min,搅拌1h,搅拌速度500r/min,经数次洗涤烘干,得到少层石墨烯改性前驱体。

[0039]

(3)称取化学计量比1.05倍的碳酸锂与改性前驱体混合后在空气气氛中煅烧,以5℃/min的升温速度加热至400℃,恒温煅烧3h,再以10℃/min的升温速度加热至900℃,恒温煅烧10h,冷却至室温,最终得到少层石墨烯改性富锂锰基正极材料。

[0040]

实施例4

[0041]

(1)按li

1.2

[mn

0.51

ni

0.13

co

0.13

al

0.03

]o2中各金属元素物质的量之比称取硝酸镍、硝酸锰、硝酸钴和硝酸铝溶解于去离子水中,磁力搅拌至形成金属离子浓度为0.5mol/l的溶液a;配置氨水溶液,氨水浓度0.2mol/l;配置碳酸钠溶液,碳酸钠浓度0.1mol/l;采用恒流泵将溶液a、氨水溶液、碳酸钠溶液滴加入烧杯,通入氮气,保持温度为50℃,不断搅拌,并通过氨水调节ph值并维持在7.5,反应完全后,沉淀在50℃下继续陈化15h,所得沉淀采用去离子水过滤洗涤数次,在烘箱中105℃下干燥,得到碳酸盐前驱体;

[0042]

(2)取可膨胀石墨置于微波炉中进行膨胀,膨胀时间为10s,得到膨胀石墨a。将25g碳酸盐前驱体和1g膨胀石墨a溶于500ml无水乙醇,加入0.2g复合型单烷氧基钛酸酯,不断搅拌分散,形成混合溶剂b。将混合溶剂b超声剥离40min,搅拌1h,搅拌速度500r/min,经数次洗涤烘干,得到少层石墨烯改性前驱体。

[0043]

(3)称取化学计量比1.05倍的碳酸锂与改性前驱体混合后在空气气氛中煅烧,以5℃/min的升温速度加热至400℃,恒温煅烧3h,再以10℃/min的升温速度加热至950℃,恒温煅烧16h,冷却至室温,最终得到少层石墨烯改性富锂锰基正极材料。