1.本发明涉及陶瓷制品领域,具体涉及窑变釉、窑变釉红土陶瓷制品及其制备方法。

背景技术:

2.窑变釉,顾名思义,是器物在烧成过程中出现了意想不到的釉色效果。由于窑中含有多种呈色元素,经氧化或还原作用,瓷器在出窑后可能呈现出意外的釉色效果。所制得的窑变釉的表面多有纹理,具有较高的观赏性。

3.陶瓷制品是人们日常生活中最常见的器具之一。

4.红土陶瓷制品有缸、罐、碗、壶、瓶等日常生活用具。红土陶瓷制品内部通常具有多孔结构,容易吸水,甚至渗漏,阻隔性差,容易吸潮增重;釉面的耐磨性能差;表面粗糙,不平整,光泽度低等表观性能差。

技术实现要素:

5.基于上述情况,本发明的目的在于提供窑变釉、窑变釉红土陶瓷制品及其制备方法,可有效解决以上问题。本发明的窑变釉通过精选原料组成,并合理配比,选择了适当配比的钠长石、钾长石、石英、红黏土、煅烧高岭土、硅化铜、二硼化锆、碳化铌、碳化硅、二氧化锰、氧化锌、氧化钛和高硼熔块等原料,制得的窑变釉红土陶瓷制品,吸水率小,对液态水阻隔性好,且不易吸潮;且光泽度高,釉面的耐磨性能好;釉面平整光滑、光泽度好,美观等优点;

6.此外,本发明的窑变釉综合性能均优于普通窑变釉红土陶瓷制品。

7.为解决以上技术问题,本发明提供的技术方案是:

8.一种窑变釉,包括以下重量份的原料:

9.钠长石18~23份、

10.钾长石6~8份、

11.石英28~35份、

12.红黏土10~13份、

13.煅烧高岭土3~5份、

14.硅化铜7~9.5份、

15.二硼化锆3~4.5份、

16.碳化铌2.6~3.2份、

17.碳化硅2~2.5份、

18.二氧化锰5~7份、

19.氧化锌12~16份、

20.氧化钛3~4.5份。

21.本发明的窑变釉通过精选原料组成,并合理配比,选择了适当配比的钠长石、钾长石、石英、红黏土、煅烧高岭土、硅化铜、二硼化锆、碳化铌、碳化硅、二氧化锰、氧化锌、氧化

钛和高硼熔块等原料,制得的窑变釉红土陶瓷制品,吸水率小,对液态水阻隔性好,且不易吸潮;且光泽度高,釉面的耐磨性能好;釉面平整光滑、光泽度好,美观等优点;

22.此外,本发明的窑变釉综合性能均优于普通窑变釉红土陶瓷制品。

23.优选的,所述窑变釉包括以下重量份的原料:

24.钠长石20.5份、

25.钾长石7份、

26.石英31.5份、

27.红黏土11.5份、

28.煅烧高岭土4份、

29.硅化铜8.3份、

30.二硼化锆3.7份、

31.碳化铌2.9份、

32.碳化硅2.25份、

33.二氧化锰6份、

34.氧化锌14份、

35.氧化钛3.8份。

36.优选的,所述红黏土为煅烧红黏土,粒度为3000~4000目。

37.优选的,所述高岭土为煅烧高岭土,粒度为4000~5000目。

38.优选的,所述氧化锌为纳米氧化锌。

39.优选的,所述氧化钛为纳米氧化钛。

40.优选的,所述窑变釉还包括以下重量份的原料:高硼熔块4~6份。

41.优选的,所述高硼熔块的硼含量为10~13%,铅含量小于0.01%。

42.同时,本发明还提供一种窑变釉红土陶瓷制品,包括红土陶瓷坯体和覆盖于所述红土陶瓷坯体表面的釉面层,所述釉面层为所述的窑变釉。

43.同时,本发明还提供一种所述的窑变釉红土陶瓷制品的制备方法,包括下列步骤:

44.a、按重量份称取以下各原料:钠长石、钾长石、石英、红黏土、煅烧高岭土、硅化铜、二硼化锆、碳化铌、碳化硅、二氧化锰、氧化锌、氧化钛和高硼熔块;

45.b、将称取的各原料混合后,得到混合料,采用球磨机球磨40~60min,其中球磨时,混合料、球和水的重量比为:1:2.3:(0.65~0.7);

46.c、过200目筛,然后进行真空除泡25~30min得到釉浆,继续搅拌并将釉浆的固含量调节为62.5~64.5%;

47.d、将步骤c得到的釉浆施于红土陶瓷坯体表面,施釉厚度为0.6~1mm;再升温至1140~1180℃,升温速度为5~6℃/min;进行釉烧60~80min,再降温至370℃保温2h,冷却至室温,即得到窑变釉红土陶瓷制品。

48.本发明与现有技术相比,具有以下优点及有益效果:

49.本发明的窑变釉通过精选原料组成,并合理配比,选择了适当配比的钠长石、钾长石、石英、红黏土、煅烧高岭土、硅化铜、二硼化锆、碳化铌、碳化硅、二氧化锰、氧化锌、氧化钛和高硼熔块等原料,制得的窑变釉红土陶瓷制品,吸水率小,对液态水阻隔性好,且不易吸潮;且光泽度高,釉面的耐磨性能好;釉面平整光滑、光泽度好,美观等优点;

50.此外,本发明的窑变釉综合性能均优于普通窑变釉红土陶瓷制品。

51.本发明的制备方法工艺简单,操作简便。

具体实施方式

52.为了使本领域的技术人员更好地理解本发明的技术方案,下面结合具体实施例对本发明的优选实施方案进行描述,但是不能理解为对本专利的限制。

53.下述实施例中所述试验方法或测试方法,如无特殊说明,均为常规方法;所述试剂和材料,如无特殊说明,均从常规商业途径获得,或以常规方法制备。

54.本发明所述坯体可依照本领域常规方法制得,不再赘述其制作方法,其形状可以是任意形状;其在定型、风干后,即可用于采用本发明的釉浆进行施釉,然后进入下一道工序。

55.实施例1:

56.一种窑变釉,包括以下重量份的原料:

57.钠长石18~23份、

58.钾长石6~8份、

59.石英28~35份、

60.红黏土10~13份、

61.煅烧高岭土3~5份、

62.硅化铜7~9.5份、

63.二硼化锆3~4.5份、

64.碳化铌2.6~3.2份、

65.碳化硅2~2.5份、

66.二氧化锰5~7份、

67.氧化锌12~16份、

68.氧化钛3~4.5份。

69.在本实施例中,所述窑变釉优选但不局限于包括以下重量份的原料:

70.钠长石20.5份、

71.钾长石7份、

72.石英31.5份、

73.红黏土11.5份、

74.煅烧高岭土4份、

75.硅化铜8.3份、

76.二硼化锆3.7份、

77.碳化铌2.9份、

78.碳化硅2.25份、

79.二氧化锰6份、

80.氧化锌14份、

81.氧化钛3.8份。

82.在本实施例中,所述红黏土优选但不局限于为煅烧红黏土,粒度优选但不局限于

为3000~4000目。

83.在本实施例中,所述高岭土优选但不局限于为煅烧高岭土,粒度优选但不局限于为4000~5000目。

84.在本实施例中,所述氧化锌优选但不局限于为纳米氧化锌。

85.在本实施例中,所述氧化钛优选但不局限于为纳米氧化钛。

86.在本实施例中,所述窑变釉优选但不局限于还包括以下重量份的原料:高硼熔块4~6份。

87.在本实施例中,所述高硼熔块的硼含量优选但不局限于为10~13%,铅含量优选但不局限于小于0.01%。

88.同时,本发明还提供一种窑变釉红土陶瓷制品,包括红土陶瓷坯体和覆盖于所述红土陶瓷坯体表面的釉面层,所述釉面层为所述的窑变釉。

89.同时,本发明还提供一种所述的窑变釉红土陶瓷制品的制备方法,包括下列步骤:

90.a、按重量份称取以下各原料:钠长石、钾长石、石英、红黏土、煅烧高岭土、硅化铜、二硼化锆、碳化铌、碳化硅、二氧化锰、氧化锌、氧化钛和高硼熔块;

91.b、将称取的各原料混合后,得到混合料,采用球磨机球磨40~60min,其中球磨时,混合料、球和水的重量比为:1:2.3:(0.65~0.7);

92.c、过200目筛,然后进行真空除泡25~30min得到釉浆,继续搅拌并将釉浆的固含量调节为62.5~64.5%;

93.d、将步骤c得到的釉浆施于红土陶瓷坯体表面,施釉厚度为0.6~1mm;再升温至1140~1180℃,升温速度为5~6℃/min;进行釉烧60~80min,再降温至370℃保温2h,冷却至室温,即得到窑变釉红土陶瓷制品。

94.实施例2:

95.一种窑变釉,包括以下重量份的原料:

96.钠长石18份、

97.钾长石6份、

98.石英28份、

99.红黏土10份、

100.煅烧高岭土3份、

101.硅化铜7份、

102.二硼化锆3份、

103.碳化铌2.6份、

104.碳化硅2份、

105.二氧化锰5份、

106.氧化锌12份、

107.氧化钛3份。

108.在本实施例中,所述红黏土为煅烧红黏土,粒度为3000目。

109.在本实施例中,所述高岭土为煅烧高岭土,粒度为4000目。

110.在本实施例中,所述氧化锌为纳米氧化锌。

111.在本实施例中,所述氧化钛为纳米氧化钛。

112.在本实施例中,所述窑变釉还包括以下重量份的原料:高硼熔块4份。

113.在本实施例中,所述高硼熔块的硼含量为10%,铅含量小于0.01%。

114.在本实施例中,窑变釉红土陶瓷制品,包括红土陶瓷坯体和覆盖于所述红土陶瓷坯体表面的釉面层,所述釉面层为所述的窑变釉。

115.在本实施例中,所述的窑变釉红土陶瓷制品的制备方法,包括下列步骤:

116.a、按重量份称取以下各原料:钠长石、钾长石、石英、红黏土、煅烧高岭土、硅化铜、二硼化锆、碳化铌、碳化硅、二氧化锰、氧化锌、氧化钛和高硼熔块;

117.b、将称取的各原料混合后,得到混合料,采用球磨机球磨40min,其中球磨时,混合料、球和水的重量比为:1:2.3:0.65;

118.c、过200目筛,然后进行真空除泡25~30min得到釉浆,继续搅拌并将釉浆的固含量调节为62.5%;

119.d、将步骤c得到的釉浆施于红土陶瓷坯体表面,施釉厚度为1mm;再升温至1140℃,升温速度为5℃/min;进行釉烧80min,再降温至370℃保温2h,冷却至室温,即得到窑变釉红土陶瓷制品。

120.实施例3:

121.一种窑变釉,包括以下重量份的原料:

122.钠长石23份、

123.钾长石8份、

124.石英35份、

125.红黏土13份、

126.煅烧高岭土5份、

127.硅化铜9.5份、

128.二硼化锆4.5份、

129.碳化铌3.2份、

130.碳化硅2.5份、

131.二氧化锰7份、

132.氧化锌16份、

133.氧化钛4.5份。

134.在本实施例中,所述红黏土为煅烧红黏土,粒度为4000目。

135.在本实施例中,所述高岭土为煅烧高岭土,粒度为5000目。

136.在本实施例中,所述氧化锌为纳米氧化锌。

137.在本实施例中,所述氧化钛为纳米氧化钛。

138.在本实施例中,所述窑变釉还包括以下重量份的原料:高硼熔块6份。

139.在本实施例中,所述高硼熔块的硼含量为13%,铅含量小于0.01%。

140.在本实施例中,窑变釉红土陶瓷制品,包括红土陶瓷坯体和覆盖于所述红土陶瓷坯体表面的釉面层,所述釉面层为所述的窑变釉。

141.在本实施例中,所述的窑变釉红土陶瓷制品的制备方法,包括下列步骤:

142.a、按重量份称取以下各原料:钠长石、钾长石、石英、红黏土、煅烧高岭土、硅化铜、二硼化锆、碳化铌、碳化硅、二氧化锰、氧化锌、氧化钛和高硼熔块;

143.b、将称取的各原料混合后,得到混合料,采用球磨机球磨60min,其中球磨时,混合料、球和水的重量比为:1:2.3:0.7;

144.c、过200目筛,然后进行真空除泡30min得到釉浆,继续搅拌并将釉浆的固含量调节为64.5%;

145.d、将步骤c得到的釉浆施于红土陶瓷坯体表面,施釉厚度为0.6mm;再升温至1180℃,升温速度为6℃/min;进行釉烧60min,再降温至370℃保温2h,冷却至室温,即得到窑变釉红土陶瓷制品。

146.实施例4:

147.一种窑变釉,包括以下重量份的原料:

148.钠长石20.5份、

149.钾长石7份、

150.石英31.5份、

151.红黏土11.5份、

152.煅烧高岭土4份、

153.硅化铜8.3份、

154.二硼化锆3.7份、

155.碳化铌2.9份、

156.碳化硅2.25份、

157.二氧化锰6份、

158.氧化锌14份、

159.氧化钛3.8份。

160.在本实施例中,所述红黏土为煅烧红黏土,粒度为3500目。

161.在本实施例中,所述高岭土为煅烧高岭土,粒度为4500目。

162.在本实施例中,所述氧化锌为纳米氧化锌。

163.在本实施例中,所述氧化钛为纳米氧化钛。

164.在本实施例中,所述窑变釉还包括以下重量份的原料:高硼熔块5份。

165.在本实施例中,所述高硼熔块的硼含量为11.5%,铅含量小于0.01%。

166.在本实施例中,窑变釉红土陶瓷制品,包括红土陶瓷坯体和覆盖于所述红土陶瓷坯体表面的釉面层,所述釉面层为所述的窑变釉。

167.在本实施例中,所述的窑变釉红土陶瓷制品的制备方法,包括下列步骤:

168.a、按重量份称取以下各原料:钠长石、钾长石、石英、红黏土、煅烧高岭土、硅化铜、二硼化锆、碳化铌、碳化硅、二氧化锰、氧化锌、氧化钛和高硼熔块;

169.b、将称取的各原料混合后,得到混合料,采用球磨机球磨50min,其中球磨时,混合料、球和水的重量比为:1:2.3:0.68;

170.c、过200目筛,然后进行真空除泡28min得到釉浆,继续搅拌并将釉浆的固含量调节为63.5%;

171.d、将步骤c得到的釉浆施于红土陶瓷坯体表面,施釉厚度为0.8mm;再升温至1160℃,升温速度为5.5℃/min;进行釉烧70min,再降温至370℃保温2h,冷却至室温,即得到窑变釉红土陶瓷制品。

172.对比例1:

173.与实施例4的区别在于,没有红黏土,其他与实施例4相同。

174.对比例2:

175.与实施例4的区别在于,没有硅化铜,其他与实施例4相同。

176.对比例3:

177.与实施例4的区别在于,没有二硼化锆,其他与实施例4相同。

178.对比例4:

179.与实施例4的区别在于,没有碳化铌,其他与实施例4相同。

180.对比例5:

181.与实施例4的区别在于,没有碳化硅,其他与实施例4相同。

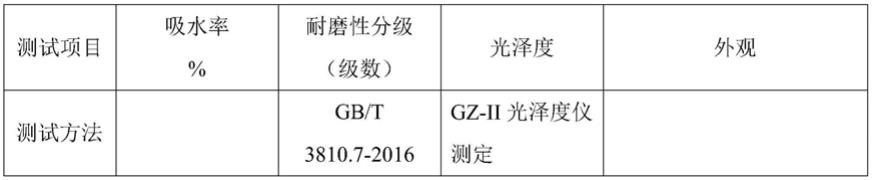

182.下面对本发明实施例2至实施例4得到的窑变釉红土陶瓷制品以及对比例得到的窑变釉红土陶瓷制品进行性能测试,测试结果如表1所示。

183.表中,吸水率为将“窑变釉红土陶瓷制品”放入水中浸泡24小时后,测试的结果,吸水率=(浸泡后质量-浸泡前质量)/浸泡前质量。

184.外观的测试结果均为5位陶瓷制品领域的专家一致的鉴定结果。

185.表1

186.[0187][0188]

从上表可以看出,本发明的窑变釉通过精选原料组成,并合理配比,选择了适当配比的钠长石、钾长石、石英、红黏土、煅烧高岭土、硅化铜、二硼化锆、碳化铌、碳化硅、二氧化锰、氧化锌、氧化钛和高硼熔块等原料,制得的窑变釉红土陶瓷制品,吸水率小,对液态水阻隔性好,且不易吸潮;且光泽度高,釉面的耐磨性能好;釉面平整光滑、光泽度好,美观等优点;

[0189]

此外,本发明的窑变釉综合性能均优于普通窑变釉红土陶瓷制品。

[0190]

以上仅是本发明的优选实施方式,应当指出的是,上述优选实施方式不应视为对本发明的限制,本发明的保护范围应当以权利要求所限定的范围为准。对于本技术领域的普通技术人员来说,在不脱离本发明的精神和范围内,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。