1.本实用新型涉及一种冷却装置及单晶炉,具体涉及一种晶棒快速生长用冷却装置以及单晶炉,属于直拉法单晶生长装置领域。

背景技术:

2.硅单晶材料是大规模集成电路发展的基石,硅单晶制成的晶圆在商用半导体器件和集成电路芯片中得到越来越广泛的应用。同时,硅单晶也是光伏产业中的中流砥柱。未来光伏产业将主要致力于光伏发电的平价上网,对单晶硅的要求是高效率、低成本和高品质。提高晶体的拉速是降本提效的有效措施。但随着直拉法单晶硅晶体拉速的提高,生长过程中结晶界面上释放出的结晶潜热急剧增加,界面弯曲度增加,影响晶体质量。因此,必须采用有效的方式强化结晶界面处的散热,保证高拉速下拉制出高品质的晶体。

3.在传统直拉法单晶炉中,晶体主要依靠氩气气冷、晶体与导流筒内壁以及炉壁间的辐射换热进行散热,在炉内高温以及低压的环境下,其散热效果非常有限,无法满足高拉速下的散热需求。为强化晶体散热,近几年太阳能光伏领域尝试采用水冷套对晶体进行散热,提高直拉法单晶硅生长过程中的拉速,降低生产成本。但是,高温炉体中采用水冷装置存在一定的安全隐患。因此,有必要提出一种安全高效的冷却方式,以解决上述技术问题。

技术实现要素:

4.本实用新型所要解决的技术问题是,克服现有技术的缺点,提供一种晶棒快速生长用冷却装置以及单晶炉,该冷却装置结构简单,成本低廉,冷却效果好。

5.为了解决以上技术问题,本实用新型提供一种晶棒快速生长用冷却装置,包括导热筒,导热筒内设有双层冷却油循环管路,导热筒的顶端一侧设有进口管,另一侧设有出口管,进口管与双层冷却油循环管路的进口端相通,出口管与双层冷却油循环管路的出口端相通,其中:

6.导热筒为中空结构,晶棒从导热筒中穿过,导热筒包括内筒和设置在内筒外的外筒,内筒和外筒之间形成空腔隔层,空腔隔层内设置有双层冷却油循环管路;

7.双层冷却油循环管路包括内层盘管及外层盘管,内层盘管设置在外层盘管内。

8.技术效果,冷却装置包括圆台形中空的具有空腔隔层的导热筒和中空的双层冷却油循环管路,导热筒内部放置中空双层冷却油循环管路,能够稳定晶体附近气体的流动。

9.本实用新型进一步限定的技术方案是:

10.进一步的,前述晶棒快速生长用冷却装置中,导热筒的形状为倒圆台形,锥度为0

°‑

60

°

。

11.技术效果,导热筒设置为圆台形状可以有效契合导流筒,稳定晶体周围氩气区域的流场,有利于晶体的稳定生长。

12.前述晶棒快速生长用冷却装置中,导热筒采用铝合金制作,导热筒的筒壁厚度为2mm,导热筒表面设有石墨涂层。

13.技术效果,在导热筒的表面设置石墨涂层,石墨涂层吸热传热性能良好可以提高换热效率。

14.前述晶棒快速生长用冷却装置中,内层盘管及外层盘管采用同一种翅片管制作而成,翅片管包括管体及翅片,其中:

15.管体为圆形管,沿管体的表面向外凸起形成均布在管体表面的翅片,翅片为花瓣状。

16.技术效果,本实用新型中的翅片不是实心的是中空的由管体表面延伸出去形成,冷却介质也能通入,相较于市面上常见的翅片管,本实用新型的翅片管具有流量大、冷却油可以直接与管壁发生换热反应,换热面积大、速率快等特点。

17.前述晶棒快速生长用冷却装置中,翅片管的管体壁厚为3-10mm,内径为10-30mm;翅片管采用钼、钨钼合金、钛合金中任意一种制成。

18.技术效果,为避免高温下与反应物发生反应,翅片管采用高熔点材料,如钼、钨钼合金、钛合金制成。

19.前述晶棒快速生长用冷却装置中,内层盘管和外层盘管的进口端均位于进口管内与进口管相通,内层盘管进口端及外层盘管进口端在进口管内平行排列;

20.内层盘管和外层盘管的出口端均位于出口管内与出口管相通,内层盘管出口端及外层盘管出口端在出口管内平行排列。

21.前述晶棒快速生长用冷却装置中,设置在导热筒空腔隔层中的内层盘管及外层盘管采用叉排形式排列。

22.技术效果,导热筒空腔隔层中的内层盘管及外层盘管采用叉排形式排列,在局限的空间内有效提高换热面积,进而加快换热速率。

23.前述晶棒快速生长用冷却装置中,内层盘管及外层盘管内部设有流动的冷却介质,冷却介质为变压器油。

24.本实用新型还提供一种单晶炉,用于拉制无缺陷单晶硅棒,包括上述晶棒快速生长用冷却装置、炉体、炉盖、坩埚、导流筒及加热器,其中:

25.炉体的内部设有炉腔,炉腔内设有坩埚,坩埚的外围设有加热器,炉体的上端设有炉盖,炉盖上方设有副室,炉体的内还设有隔热层,隔热层位于加热器的外围;

26.导流筒设置在隔热层的顶端,导流筒位于所述坩埚的上方,晶棒快速生长用冷却装置设置于炉体中的导流筒内,晶棒快速生长用冷却装置的进口管及出口管分别伸出炉体,晶棒快速生长用冷却装置与导流筒之间存在间隔。

27.前述单晶炉中,晶棒快速生长用冷却装置的底端面高于单晶炉坩埚中的熔融液体的最高液面。

28.本实用新型的有益效果是:

29.本实用新型通过油作为介质的冷却技术获得结晶过程中物质的温度梯度变化较为平滑的一种单晶炉,从而制备高品质的晶体,该冷却结构简单,成本低,效果好,通过改变冷却介质和散热管路的设计可实现晶体快速生长的单晶炉。

30.本实用新型在单晶炉中采用上述冷却装置,设置为圆台形状可以有效契合导流筒,稳定晶体周围氩气区域的流场,有利于晶体的稳定生长。为了强化冷却效果,输运冷却介质的双层冷却油循环管路,包括内层盘管和外层盘管,均由翅片管制作,采用花瓣状翅片

结构,有效提高换热效率,室温下的冷却油首先从泵体中经过一段较长的双层冷却油循环管路,双层冷却油循环管路的进口端在进口管处为平行排放的两条管路,以较低的温度从进口通入后,一条螺旋弯管内层盘管置于前端,一条螺旋弯管外层盘管置于后端,采用叉排的方式排列,在局限的空间内提高换热面积,加快换热速率。冷却油在经过靠近晶体的内层盘管并发生物理换热,从而降低导热筒表面及其附近区域氩气流的温度,通过高温辐射快速移除晶体表面的热量,能够充分降低晶体周围的温度,温度升高后的冷却油(反应不完全的反应物和反应产物)在泵压的推动下排出炉体。在回到泵体的路程中另设置一冷源,使冷却油以较低的温度回到油泵,实现高效率的换热循环。

31.本实用新型在拉晶过程中,高温晶体通过热辐射和对流传热两种方式将高温传递给温度较低且比热容较大的冷却油介质,从而达到快速降温的目的。相比于传统的水冷方式,本实用新型不易出现沉淀物堵塞管道,其工作温度区间较水更加广泛,不易出现沸腾现象引发安全事故。通过合理规范的设置换热管路的几何特征,稳定管路内流体的流速,进而确保晶体附近区域的温度平稳下降,让硅棒在各个方向均匀生长,快速移除晶体表面的热量,显著降低晶体内部的轴向温度梯度,最终提高晶体的生长速率,得到品质优良、无缺陷的晶体。

附图说明

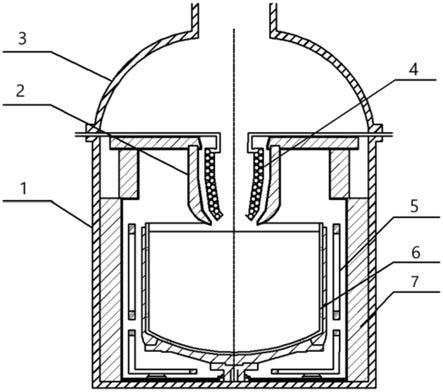

32.图1为本实用新型实施例单晶炉的结构示意图;图2为本实用新型实施例晶棒快速生长用冷却装置的结构示意图;

33.图3为翅片管中管体的主视图;

34.图4为图3的左视图;

35.图中:1-炉体,2-导流筒,3-炉盖,4-晶棒快速生长用冷却装置,5-加热器,6-坩埚,7-隔热层,8-导热筒,9-进口管,10-出口管,11-外层盘管,12-内层盘管,13-管体,14-翅片。

具体实施方式

36.实施例1

37.本实施例提供一种晶棒快速生长用冷却装置,结构如图2-4所示,包括导热筒8,导热筒8内设有双层冷却油循环管路,导热筒8的顶端一侧设有进口管9,另一侧设有出口管10,进口管9与双层冷却油循环管路的进口端相通,出口管10与双层冷却油循环管路的出口端相通,其中:

38.导热筒8为中空结构,晶棒从导热筒8中穿过,导热筒8包括内筒和设置在内筒外的外筒,内筒和外筒之间形成空腔隔层,空腔隔层内设置有双层冷却油循环管路;

39.双层冷却油循环管路包括内层盘管12及外层盘管11,内层盘管12设置在外层盘管11内。

40.在本实施例中,导热筒8的形状为倒圆台形,锥度为60

°

。

41.在本实施例中,导热筒8采用铝合金制作,导热筒8的筒壁厚度为2mm,导热筒8表面设有石墨涂层。

42.在本实施例中,内层盘管12及外层盘管11采用同一种翅片管制作而成,翅片管包括管体13及翅片14,其中:

43.管体13为圆形管,沿管体13的表面向外凸起形成均布在管体13表面的翅片14,翅片14为花瓣状。

44.在本实施例中,翅片管的管体13壁厚为3-10mm,内径为10-30mm;翅片管采用钼、钨钼合金、钛合金中任意一种制成,

45.在本实施例中,内层盘管12和外层盘管11的进口端均位于进口管9内与进口管9相通(确保冷却介质进入后顺利通入内层盘管和外层盘管,导热筒里是不进入冷却介质的),内层盘管12进口端及外层盘管11进口端在进口管9内平行排列;

46.内层盘管12和外层盘管11的出口端均位于出口管10内与出口管10相通(确保冷却介质进入后顺利从内层盘管和外层盘管排出,导热筒里是不进入冷却介质的),内层盘管12出口端及外层盘管11出口端在出口管10内平行排列。

47.在本实施例中,设置在导热筒8空腔隔层中的内层盘管12及外层盘管11采用叉排形式排列。

48.在本实施例中,内层盘管12及外层盘管11内部充有流动的冷却介质,冷却介质为变压器油。

49.如图1所示,一种单晶炉,用于拉制无缺陷单晶硅棒,包括上述晶棒快速生长用冷却装置4、炉体1、炉盖3、坩埚6、导流筒2及加热器5,其中:

50.炉体1的内部设有炉腔,炉腔内设有坩埚6,坩埚6的外围设有加热器5,炉体1的上端设有炉盖3,炉盖3上方设有副室,炉体1的内还设有隔热层7,隔热层7位于加热器5的外围;

51.导流筒2设置在隔热层7的顶端,导流筒2位于坩埚6的上方,晶棒快速生长用冷却装置4设置于炉体1中的导流筒2内,晶棒快速生长用冷却装置4的顶端固定设置在炉盖和副室之间,晶棒快速生长用冷却装置4的进口管9及出口管10分别伸出炉体,晶棒快速生长用冷却装置4通过进口管9及出口管10设置在隔热层7上使其固定在炉体1中,晶棒快速生长用冷却装置4与导流筒2之间存在间隔。

52.在本实施例中,晶棒快速生长用冷却装置4的底端面高于单晶炉坩埚6中的熔融液体的最高液面10-40mm。

53.具体实施时,硅熔体通过坩埚6放置在单晶炉的隔热筒内,熔体液面低于同平面设置的导流筒2底部,拉制单晶时,采用现有技术中的外置冷却油循环系统,打开外部阀门与油泵,使冷却油通过入口进口管9进入外层盘管11及内层盘管12,再由油泵提供的压力将盘管内部的冷却介质冷却油从出口管10排出。生长的晶体穿过冷却装置4内腔并提升至炉体外,在冷却油循环的过程中通过辐射换热、气体对流等形式,快速移除晶体表面的热量,显著降低晶体内部的轴向温度梯度,让硅棒在各个方向均匀生长,提高晶体的生长速率。可以通过改变泵体压力,改变冷却油的流动速度进而改变换热速率;也可通过改变冷源温度,控制冷却油进入时的温度,调整冷却区间,适应各种拉速下晶体的生长。

54.本实用新型在拉晶过程中,高温晶体通过热辐射和对流传热两种方式将高温传递给温度较低且比热容较大的冷却油介质,从而达到快速降温的目的。相比于传统的水冷方式,本实用新型不易出现沉淀物堵塞管道,其工作温度区间较水更加广泛,不易出现沸腾现象引发安全事故。通过合理规范的设置换热管路的几何特征,稳定管路内流体的流速,进而让晶体附近区域的温度平稳下降,让硅棒在各个方向均匀生长,快速移除晶体表面的热量,

显著降低晶体内部的轴向温度梯度,最终提高晶体的生长速率,得到无缺陷的晶体。

55.除上述实施例外,本实用新型还可以有其他实施方式。凡采用等同替换或等效变换形成的技术方案,均落在本实用新型要求的保护范围。