1.本实用新型涉及氯碱生产工艺领域,尤其涉及一种氯化氢合成炉联锁保护系统。

背景技术:

2.在氯碱生产中,氯化氢合成炉做为整个生产中承上启下的设备,扮演极为重要角色,一方面消耗电解工序产生的氯气和氢气,另一方面为下游vcm合成工序提供合格的氯化氢气体。一旦进入合成炉氯气流量大于氢气流量,就会与生产链下游vcm合成工序的乙炔气体发生剧烈反应,造成 vcm合成工序混合器防爆膜破裂甚至爆炸等恶性事故,对氯碱生产造成极大的安全生产隐患;且当合成炉炉压升高时,会造成合成炉防爆膜破裂,氯化氢气体外泄,造成环保事件。因此,确保合成炉安全稳定运行是整个氯碱生产的重中之重。针对上述情况,通过对氯化氢合成炉增加传感器及执行机构,实现对氯化氢合成炉过氯或者过压进行监测,并根据工艺要求及检测数值对合成炉联锁进行对应编订,可以有效地防止上述安全、环保事件的发生。

技术实现要素:

3.本实用新型的目的在于提供一种氯化氢合成炉联锁保护系统,解决现有技术的不足。

4.本实用新型通过以下技术方案实现的:

5.一种氯化氢合成炉联锁保护系统,包括氢气管线上朝着合成炉方向依次安装的氢气压力变送器、1#氢气孔板流量计fh1、2#氢气孔板流量计fh2、氢气流量调节阀、氢气流量切断阀,氯气管线上朝着合成炉方向依次安装的氯气压力变送器、1#氯气孔板流量计fcl1、2#氯气孔板流量计 fcl2、氯气流量调节阀、氯气流量切断阀,在氢气流量切断阀和合成炉之间的氢气管线上设置的氮气管线上安装的充氮阀,合成炉出气管上安装合成炉压力变送器,在氯化氢压力变送器之后的合成炉出气管线上安装2个流量调节阀,其中一个第一流量调节阀一端连接合成炉出气管,另一端连接氯乙烯(vcm)合成装置,另一个第二流量调节阀一端连接合成炉出气管,另一端连接酸吸收器。

6.进一步的,对氢气流量调节阀、氢气流量切断阀、氯气流量调节阀和氯气流量切断阀加装反馈变送单元。

7.进一步的,在每台合成炉上设置对应的所述联锁系统投切开关。

8.本实用新型的有益效果如下:

9.(1)将氯化氢合成炉的氯气、氢气压力做为联锁保护判定条件,一旦氢气压力过低或者氯气压力过高,氯化氢合成炉联锁停炉,防止合成炉过氯。

10.(2)对合成炉氯气调节阀、切断阀及氢气调节阀、切断阀加反馈,并对上述阀门实际运行状态进行监控,一旦调节阀开度小于预定值或者切断阀关闭,合成炉联锁停炉,防止过氯。

11.(3)在合成炉上设置2台氢气、2台氯气流量计,通过dcs程序判定,选出最优测量值

进行氢氯配比计算,确保氢氯配比的准确性。

12.(4)将合成炉氯化氢压力做为联锁保护判定条件,一旦合成炉压力过高,合成炉联锁停炉,防止氯化氢合成炉防爆膜破裂造成环境污染。

附图说明

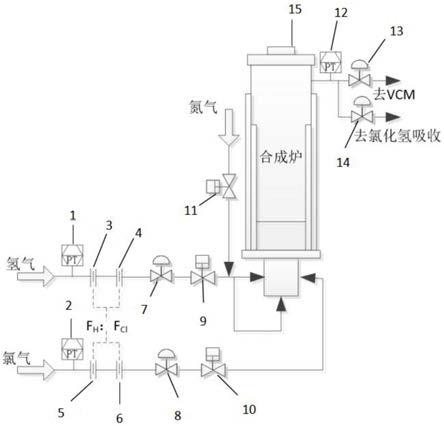

13.图1为一种氯化氢合成炉联锁保护系统图。

14.图中:1、氢气压力变送器,2、氯气压力变送器,3、1#氢气孔板流量计f

h1

,4、2#氢气孔板流量计f

h2

,5、1#氯气孔板流量计f

cl1

,6、2#氯气孔板流量计f

cl2

,7、氢气流量调节阀,8、氯气流量调节阀,9、氢气流量切断阀,10、氯气流量切断阀,11、充氮阀,12、氯化氢压力变送器,13、第一流量调节阀,14、第二流量调节阀,15、合成炉防爆膜。

具体实施方式

15.以下结合实施例对本发明作出更详细的说明。应理解所述仅为本发明的个别实施例而己,并不以本发明为限制,凡在本发明的原则之内所作的均等修改、等同替换和改进等,均应包含在本发明的专利涵盖范围内。

16.如图1所示,一种氯化氢合成炉联锁保护系统,包括氢气管线上朝着合成炉方向依次安装的氢气压力变送器1、1#氢气孔板流量计f

h1

3、2#氢气孔板流量计f

h2

4、氢气流量调节阀7、氢气流量切断阀9,氯气管线上朝着合成炉方向依次安装的氯气压力变送器2、1#氯气孔板流量计f

cl1

5、2#氯气孔板流量计f

cl2

6、氯气流量调节阀8、氯气流量切断阀10,在所述氢气流量切断阀9和合成炉之间的氢气管线上设置的氮气管线上安装的充氮阀11,合成炉出气管上安装合成炉氯化氢压力变送器12,在氯化氢压力变送器12之后的合成炉出气管线上安装第一流量调节阀13和第二流量调节阀14,第一流量调节阀13一端连接合成炉出气管,另一端连接vcm合成装置,第二流量调节阀14一端连接合成炉出气管,另一端连接酸吸收器。

17.分别在合成炉氯气、氢气管线加装氢气压力变送器1和氯气压力变送器2,将氯化氢合成炉的氯气、氢气压力做为联锁保护判定条件,一旦氢气压力过低或者氯气压力过高,氯化氢合成炉联锁停炉,防止合成炉过氯。通过氯化氢压力变送器12将合成炉氯化氢压力做为联锁保护判定条件,一旦合成炉压力过高,合成炉联锁停炉,防止氯化氢合成炉防爆膜15破裂造成环境污染。在对氯化氢合成炉氢气、氯气管线分别设置有2台氢气(1#氢气孔板流量计f

h1

3、2#氢气孔板流量计f

h2

4) 及氯气(1#氯气孔板流量计f

cl1

5和2#氯气孔板流量计f

cl2

6)孔板流量计,并将流量测量信号接入dcs,当两个测量值均有效时,则通过dcs程序判定,判定1#氢气孔板流量计f

h1

3和2#氢气孔板流量计f

h2

4最优氢气流量值,判定1#氯气孔板流量计f

cl1

5和2#氯气孔板流量计f

cl2

6最优氯气流量值,将选取最优氢气、氯气测量值参与合成炉配比计算,确保氢氯配比的准确性。

18.判定选取最优氢气流量值和氯气流量值程序如下:

19.清理寄存器堆栈(cast),将1#氢气/氯气孔板流量计检测值付于寄存器m1(f

h1

=m1/f

cl1

=m1),将2#氢气/氯气孔板流量计检测值付于寄存器m2(f

h2

=m2/f

cl2

=m2),延时一秒(wait 1s),用当前1#氢气/氯气孔板流量计检测值减去m1,并取绝对值,将其值付于寄存器m3(

│fh1-m1

│

=m3 /

│fcl1-m1

│

=m3),用当前2#氢气/氯气孔板流量计检测值减去m2,并取

绝对值,将其值付于寄存器m3(

│fh2-m2

│

=m4/

│fcl2-m2

│

=m4),如果m3大于等于m4,那么氢气/氯气流量值为 2#氢气/氯气孔板流量计检测值(if[m3≧m4]、fh=f

h2

/if[m3≧m4]、f

cl

=f

cl2

),否则氢气流量值为1#氢气/氯气孔板流量计检测值(fh=f

h1

/fh=f

cl1

)。

[0020]

本例中,对氢气流量调节阀7、氢气流量切断阀9、氯气流量调节阀8和氯气流量切断阀10 加装反馈变送单元。将信号接入dcs,并作声光报警组态。在每台合成炉上设置对应的所述联锁系统投切开关,当合成炉点炉、升降负荷、水制氢或氢回收并气等操作前,应当先切断联锁开关,待合成炉运行稳定后再将联锁投入,从而有效确保氯化氢合成炉在各种状态下的安全稳定运行。

[0021]

在本例中有如下情况之一的,合成炉联锁停炉:

[0022]

(1)软联锁开关投入,且合成炉炉前氢气压力≤55kpa;

[0023]

(2)软联锁开关投入,且合成炉氯气流量调节阀开度≤3%;

[0024]

(3)软联锁开关投入,且合成炉氢气流量调节阀开度≤3%;

[0025]

(4)软联锁开关投入,且合成炉氯气切断阀关闭;

[0026]

(5)软联锁开关投入,且合成炉氢气切断阀关闭;

[0027]

(6)软联锁开关投入,且合成炉炉前氢气压力上升速率大于0.1kpa/s,且氯氢配比低于1.05,二者同时发生并延时5秒;

[0028]

(7)软联锁开关投入,且合成炉炉前氯气压力上升速率大于0.1kpa/s,且氯氢配比低于1.05,二者同时发生并延时5秒;

[0029]

(8)软联锁开关投入,且合成炉炉前氯气压力下降速率大于0.1kpa/s,且氢氯配比低于1.05,二者同时发生并延时5秒;

[0030]

(9)软联锁开关投入,且合成炉氯化氢出口压力≥70kpa;

[0031]

(10)软联锁开关投入,且合成炉炉前氯气压力≥120kpa。

[0032]

当氯化氢合成炉手动停炉指令发出后,所述氯化氢合成炉联锁保护系统依次执行以下动作:

[0033]

s1、关闭合成炉氯气调节阀8;

[0034]

s2、关闭合成炉氯气切断阀10;

[0035]

s3、将合成炉氢气调节阀7以10%/s速度逐渐关闭,当其开度小于20%时,直接关闭;

[0036]

s4、关闭合成炉氢气切断阀9;

[0037]

s5、将第一流量调节阀13以10%/s速度逐渐关闭,第二流量调节阀14投串级,设定值为45kpa;

[0038]

s6、打开合成炉充氮阀11。