1.本实用新型涉及轨道车辆技术领域,具体涉及一种轨道车辆的吸能装置及轨道车辆。

背景技术:

2.近年来,国内外对轨道交通的碰撞安全性日益重视,车体耐撞性设计已经成为各轨道车辆新车型设计时必须重视的关键技术。而车体耐撞性设计的主体思想是在车体结构中设置专门的吸能装置,使轨道车辆在碰撞事故发生时,可以通过该吸能装置的塑性变形来吸收巨大的冲击能量,从而保障司机室和客室结构免遭破坏,保障司乘人员的生命安全。因此,该吸能装置是耐碰撞车体的关键部件,其吸能性能和压溃变形稳定程度的好坏直接决定了车体耐撞性能的好坏。

3.列车碰撞过程中,吸能装置可稳定发挥吸能作用的结构长度越长,吸收的能量越多,撞击缓冲的时间就越长,列车乘客和车辆受到的伤害就越轻,列车的耐撞性能就越好,但吸能装置的长度越长,碰撞过程中有序、可控的变形模式就越难得到保障,而如何提供一种吸能装置,使其在具有较长吸能行程的同时还能够保证其在碰撞过程中的变形有序、可控,以提高轨道车辆的耐撞性能,是本领域技术人员所要解决的技术问题。

技术实现要素:

4.本实用新型的目的是提供一种轨道车辆的吸能装置及轨道车辆,能够在具有较长吸能行程的同时还能够保证其在碰撞过程中的变形有序、可控,提高轨道车辆的耐撞性能。

5.为解决上述技术问题,本实用新型提供一种轨道车辆的吸能装置,其包括吸能部、防爬部和导向件;所述防爬部设有防爬齿,所述吸能部连接于所述防爬部的后端,所述导向件的前端与所述防爬部固定,所述导向件的后端穿过所述吸能部,所述防爬部在碰撞力的作用下,能够压缩所述吸能部并推动所述导向件相对于所述吸能部向后移动;所述吸能部由前到后依次设有若干吸能单元,各所述吸能单元内分别填充有吸能件,设于前侧的所述吸能单元的侧壁设有诱导结构,所述吸能部被压缩时,能够沿所述诱导结构发生褶皱变形,且设于后侧的所述吸能单元的侧壁设有加强结构。

6.各吸能单元的结构强度由前至后逐渐增强,在发生碰撞时,吸能部整体发生变形,同时,位于前端的吸能单元将会优先发生较大的褶皱变形,并被整体挤压向后移动,位于最后侧的吸能单元则最后发生较大的褶皱变形,从而在碰撞挤压的过程中,对吸能部的变形进行引导,使得该吸能部在碰撞过程中的整体变形更有序、可控,保证该吸能部的吸能效果,提高轨道车辆的耐撞性能。

7.可选地,所述诱导结构均为条形槽或条形鼓包,所述条形槽或所述条形鼓包与所述导向件的轴线垂直设置;和/或,所述加强结构包括凸筋。

8.可选地,所述吸能部包括第一腔体、至少一个第二腔体和至少一个第三腔体,各腔体分别形成一个所述吸能单元;所述第一腔体和所述第二腔体设于所述壳体的前端并分别

设有所述诱导结构,且设于所述第一腔体的诱导结构的长度以及设于所述第二腔体的诱导结构的长度,由前至后逐渐减小;所述第三腔体设于所述第二腔体的后端,所述第三腔体设有所述加强结构。

9.可选地,设于所述第一腔体的诱导结构为沿所述壳体的侧壁设置的通槽。

10.可选地,所述第三腔体的数量为至少两个,且各所述第三腔体内的凸筋的数量,由前至后逐渐增多。

11.可选地,所述第三腔体内的凸筋的数量为至少两个时,各所述凸筋沿预设方向间隔布置,并且所述预设方向与前后方向垂直。

12.可选地,所述吸能部还包括至少一个设于所述第二腔体和所述第三腔体之间的第四腔体。

13.可选地,所述吸能部还包括壳体和隔板,所述隔板插接于所述壳体的侧壁并将所述壳体分隔形成若干所述吸能单元。

14.可选地,相邻两个所述隔板之间的间距由前至后逐渐减小。

15.可选地,所述吸能件为铝蜂窝,且所述吸能件与所述壳体的侧壁之间间隙配合,且所述吸能件与所述隔板之间过盈配合。

16.可选地,所述壳体包括两个截面呈u型结构的半壳,两个所述半壳的开口端相对并通过焊接固定,且所述诱导结构和所述加强结构设于所述半壳的完整侧面。

17.可选地,所述壳体呈锥筒结构,且所述壳体的前端的截面积小于壳体的后端的截面积。

18.本实用新型还提供了一种轨道车辆,其包括如上所述的吸能装置。

19.具有如上所述的吸能装置的轨道车辆,其技术效果与上述吸能装置的技术效果类似,为节约篇幅,在此不再赘述。

附图说明

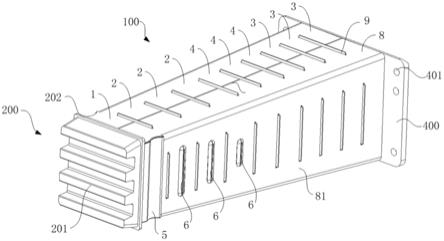

20.图1是本实用新型实施例所提供的轨道车辆的吸能装置的结构示意图;

21.图2是图1的内部结构示意图;

22.图3是吸能装置在缺少一个半壳和吸能件时的结构示意图;

23.图4是壳体的结构示意图。

24.附图1-4中,附图标记说明如下:

25.100-吸能部;200-防爬部,201-防爬齿,202-安装板;300-导向件;400-安装座,401-安装孔;

26.1-第一腔体;2-第二腔体;3-第三腔体;4-第四腔体;5-通槽;6-条形鼓包;7-凸筋;8-壳体,81-完整侧面,82-插孔;9-隔板;10吸能件。

具体实施方式

27.为了使本领域的技术人员更好地理解本实用新型的技术方案,下面结合附图和具体实施例对本实用新型作进一步的详细说明。

28.本实用新型实施例提供了一种轨道车辆的吸能装置及轨道车辆,其中,轨道车辆包括上述吸能装置,该吸能装置的后端设有安装座400,安装座400设有安装孔401,通过安

装孔401和紧固件可将该吸能装置安装于轨道车辆。当轨道车辆发生碰撞事故时,可通过该吸能装置的塑性变形吸收巨大的冲击能量,从而保障司机室和客室结构免遭破坏,保障司乘人员的生命安全。

29.具体的,如图1所示,该轨道车辆的吸能装置包括吸能部100、防爬部200和导向件300,其中,防爬部200包括安装板202和设于安装板202的防爬齿201,吸能部100连接于防爬部200的后端,导向件300的前端与防爬部200的安装板202固定,导向件300的后端穿过吸能部100并相对于吸能部100沿前后方向(吸能部100的长度方向)移动,当发生碰撞时,两列车防爬部200的防爬齿201能够相互配合,防止轨道车辆在碰撞力的作用下爬叠造成更大的损失,同时,吸能部100还具有吸能的功能,具体通过被压缩产生塑性变形以吸收碰撞的能量,导向件300的设置保证吸能部100在发生变形的过程中,该吸能部100整体是从前到后移动的,进而保证在发生碰撞的过程中,吸能部100能够通过有序、可控的变形实现吸能功能,进而提高轨道车辆的耐撞性能。

30.具体的,吸能部100由前到后依次设置有若干个吸能单元,每个吸能单元内分别填充有吸能件10,导向件300依次穿过各吸能单元,位于前侧的吸能单元的侧壁设有诱导结构,该诱导结构是设于吸能部100侧壁的预变形结构,设有诱导结构的吸能单元的结构强度相对较弱,而位于后侧的吸能单元的侧壁设有加强结构,其整体结构强度相对较强,当发生撞击时,各吸能单元都会发生挤压变形,吸能部100整体长度被挤压变短,导向件300即相对于吸能部100向后移动,该导向件300能够对各吸能单元的变形进行导向,使得各吸能单元在发生变形的过程中整体被挤压而向后移动,减少偏斜的情况,同时,设有诱导结构的吸能单元的侧壁容易在此诱导结构处发生褶皱变形,而位于后侧的吸能单元由于结构强度较大,会后发生较大变形。

31.也就是说,各吸能单元的结构强度由前至后逐渐增强,在发生碰撞时,吸能部100整体发生变形,同时,位于前端的吸能单元将会优先发生较大的褶皱变形,并被整体挤压向后移动,位于最后侧的吸能单元则最后发生较大的褶皱变形,从而在碰撞挤压的过程中,对吸能部100的变形进行引导,使得该吸能部100在碰撞过程中的整体变形更有序、可控,保证该吸能部100的吸能效果,提高轨道车辆的耐撞性能。

32.本实施例中,诱导结构为设于吸能单元侧壁的条形槽或条形鼓包6,该条形槽或条形鼓包6为条形结构,并与前后方向垂直设置,当发生碰撞时,吸能单元的侧壁沿前后方向被挤压,容易在该条形结构处发生褶皱变形,加强结构包括凸筋7,该凸筋7沿前后方向设置,即加强结构的加强方向与碰撞方向相同,从而增加位于后侧的吸能单元的结构强度,使其在最后发生变形,如此设置,各吸能单元由前至后并列设置,在发生撞击后,吸能部100整体变形,而各吸能单元由前到后依次发生较大的挤压变形,从而对吸能单元的变形提供引导,使得变形有序、可控。

33.本实施例所提供的吸能装置,由于在碰撞过程中所发生的变形有序、可控,因此,吸能部100在前后方向可设置较长,提升其对碰撞能能量的吸收能力,进而增加撞击缓冲的时间,使得乘客和车辆受到的伤害就越轻,提升列车的耐撞性能以及司乘人员的安全性,具体的,吸能部100的整体长度以及吸能单元的长度、数量等可根据具体空间情况等设置。

34.吸能部100包括第一腔体1、第二腔体2和第三腔体3,其中,第二腔体2和第三腔体3的数量分别为至少一个,各腔体(每一个第一腔体1、第二腔体2和第三腔体3)能够分别形成

一个吸能单元,具体的,第一腔体1和第二腔体2设于吸能部100的前端并分别设有诱导结构,第二腔体2设于第一腔体1的后端,设于第一腔体1的诱导结构的长度以及设于第二腔体2的诱导结构的长度,由前至后逐渐减小,诱导结构为设于腔体侧壁的预变形结构,该预变形结构的长度越长,其结构强度越弱,碰撞挤压时越容易在此处发生褶皱变形,第一腔体1侧壁的诱导结构最长,其最先发生褶皱变形,第二腔体2由前至后依次发生较大的褶皱变形,从而对整体变形提供引导作用。第三腔体3设于后侧,该第三腔体3设有上述加强结构,结构强度较大,

35.第一腔体1位于吸能部100的最前端,其最先发生较大变形,设于该第一腔体1的诱导结构为条形槽,该条形槽为设于第一腔体1侧壁的通槽5,通槽5的设置,可使得该诱导结构的长度最大化,减小第一腔体1的变形峰值力,便于对后期的各腔体的变形提供引导。

36.对于第二腔体2的诱导结构,可以是条形槽也可以是条形鼓包6均可,当诱导结构为条形槽时,内部的吸能件10的侧壁也与第二腔体2侧壁的条形槽对应,即吸能件10的侧壁也对应设有条形的槽结构,本实施例中,将设于各第二腔体2的诱导结构均设置为条形鼓包6,如图所示,各条形鼓包6均呈条状,各条形鼓包6的长度由前到后逐渐减短,并且第一个第二腔体2的条形鼓包6的长度要小于设于第一腔体1的通槽5的长度。

37.第三腔体3的数量为至少两个,并且各所述第三腔体3内的凸筋7的数量,由前到后逐渐增多,也就是说,位于前侧的第三腔体3的凸筋7的数量要比位于后侧的第三腔体3的加强筋的数量少,即位于后侧的第三腔体3的凸筋7的数量要更多,结构强度要更大,即各第三腔体3的结构强度由前到后逐渐增大,便于对各第三腔体3的变形进行引导。或者,本实施例中,也可以通过凸筋7的大小、厚度等实现各第三腔体3的结构强度由前至后逐渐增强的情况,而通过凸筋7的数量实现强度渐变时,各凸筋7的规格可设置一致,能够提高灵活性。当凸筋7的数量为至少两个时,各凸筋7沿预设方向间隔布置,并且预设方向与前后方向垂直,将各凸筋7间隔布置,可保证壳体8的结构强度均匀,避免在变形时发生偏斜的情况,保证整体变形有序、可控。

38.该吸能部100还包括至少一个第四腔体4,该第四腔体4设于第二腔体2和第三腔体3之间,具体的,该第四腔体4可以不设置上述诱导结构和加强结构,该第四腔体4能够在第二腔体2和第四腔体4之间过度,并形成吸能单元,使得各吸能单元由前至后结构强度逐渐增大。具体的,该第四腔体4的数量不做限制。如图1所示,第二腔体2、第三腔体3和第四腔体4的数量均为三个,一共有十个腔体,具体可根据实际空间等情况进行布置。

39.吸能部100还包括壳体8和隔板9,其中,隔板9插接于壳体8的侧壁并将壳体8分隔形成上述若干个吸能单元,或者,也可以将各吸能单元分别单独设置,同时将导向件300依次穿过各吸能单元即可,而通过壳体8和隔板9形成各所述吸能单元能够简化整体结构,并且,隔板9穿过壳体8的侧壁并与壳体8的侧壁焊接固定以实现密封,隔板9与壳体8的侧壁之间的连接作用还能够对碰撞力提供支撑。具体的,壳体8为金属薄壁结构,其侧壁设有供隔板9插接的插孔82(如图4所示),本实施例中,对于该壳体8的材质不做限制,如可选用普通碳钢材料即可,其厚度建议不超过2mm,成本较低。

40.进一步的,如图1和图2所示,相邻两个隔板9之间的间距由前至后逐渐减小,也就是说,位于前侧的吸能单元的长度要大于位于后侧的吸能单元的长度,如此设置,可使得该吸能部100在碰撞过程中的整体变形更有序、可控,保证该吸能部100的吸能效果。

41.吸能件10为铝蜂窝,并且该吸能件10能够与壳体8的侧壁之间间隙连接,吸能件10在两个隔板9之间过盈配合,如此设置,便于安装,同时能够在长度方向上保证吸能效果,避免隔板9悬空的情况。

42.壳体8包括两个半壳,各半壳的截面呈u型结构,两个半壳的开口端的两端相对并通过焊接固定,并且上述诱导结构和加强结构均设于半壳的完整侧面81,详细的讲,半壳的截面呈u型结构,该u型结构的底壁为完整侧面81,诱导结构和加强结构设于该完整侧面81,能够避免焊接时的焊缝对诱导结构或加强结构造成影响,具体的,该壳体8设有两个完整侧面81,两个完整侧面81分别对应设有上述诱导结构,或两个完整81侧面对应设有上述加强结构。当然,本实施例中,对于壳体8的整体结构并不做限制,如将其设置为一体式结构等均可,而将其设置为两个u型结构的半壳时,便于隔板9与壳体8之间的插接固定。

43.该壳体8呈锥桶结构,壳体8的截面为方形,并且壳体8的前端的截面积要小于壳体8的后端的截面积,如此设置,便于壳体8的变形进行引导,保证整体变形有序、可控。具体的,对于壳体8的侧壁的倾斜角度均不作限制,如本实施例中,将该壳体8的各侧壁与前后方向的轴线之间的夹角设置为4

°

~7

°

,优先为5

°

,以保证壳体8在各吸能单元处的结构强度是由前至后逐渐增大,而不会发生相邻两个吸能单元之间的结构强度差距较大的情况,保证整体变形有序、可控。当然,壳体8的各个侧面的倾斜角度可以相同也可以不同,在此不做限制。

44.以上仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。