1.本发明涉及数字轨道车辆司机室骨架结构,属于轨道车辆的车体结构技术领域。

背景技术:

2.数字轨道是采用沿线埋设磁标签(或称磁钉)为定位参考,通过编码及数字化后构成的虚拟轨道,是物理钢轨轨道的虚拟化和数字化替代,车辆沿数字轨道自导向循迹行驶。2020年,申请人开发了一种数字化轨道胶轮车车辆,该车辆可在满足本项目线路条件要求的隧道、高架和地面等普通道路路面上行驶,走行部为橡胶轮。车体由碳钢拼焊而成,但其承载能力已不能适用于较高速度等级对更高强度车体的需求。现有的司机室结构无法同时满足该车辆结构、承载和性能等要求。

技术实现要素:

3.本发明的目的主要是针对上述现有技术的缺陷,提供一种数字轨道车辆司机室骨架,可以方便地实施圆管状构架衡量调修。

4.为了解决以上技术问题,本发明提供的数字轨道车辆司机室骨架,其特征在于包括:前端骨架、司机室密封结构、连车座、车钩安装座和防撞装置,所述司机室密封结构焊接固定于所述前端骨架形成前部的密封整体结构,该密封整体结构焊接固定于车钩安装座上方,所述连车座焊接固定于车钩安装座前部,防撞装置通过螺栓固定于车钩安装座的前部。

5.进一步的,所述前端骨架包括水平方向布置的u型司机室框架、对撑设置于司机室框架内侧的两个支撑单元,每个支撑单元包括依次焊接的第一端斜梁和第二端斜梁、依次焊接的柜体立柱和柜体纵梁、以及焊接于柜体立柱和u型司机室框架端部之间的柜体横梁。

6.更进一步的,所述司机室密封结构包括中部密封板、设置于中部密封板左右两端的端部密封板,所述两个端部密封板分别从侧部与两个支撑单元密封焊接,所述端部密封板的前部具有折边,该折边分别与第一端斜梁和第二端斜梁的前立面密封焊接,端部密封板的上边沿与柜体立柱密封焊接;中部密封板的两侧分别与第一端斜梁和第二端斜梁密封焊接,中部密封板的上部与司机室框架密封焊接。

7.再进一步的,防撞装置包括上防撞梁、下防撞梁和从两端将上防撞梁与下防撞梁进行连接的侧防撞梁、固定于两侧的安装支座,所述安装支座包括分别与上防撞梁、下防撞梁焊接的上安装梁、下安装梁,以及焊接在上安装梁、下安装梁尾部的防撞梁安装座,所述防撞梁安装座与车钩安装座前侧的立板通过螺栓固定。

8.此外,本发明要求保护一种数字轨道车辆司机室骨架的制作工艺,包括以下步骤:步骤1、组焊前端骨架:将数根u型梁依次首尾焊接形成水平方向布置的u型司机室框架,在u型司机室框架内侧对称地焊接两个支撑单元,每个支撑单元包括依次焊接的第一端斜梁和第二端斜梁、依次焊接的柜体立柱和柜体纵梁、以及焊接于柜体立柱和u型司机室框架端部之间的柜体横梁;步骤2、在前端骨架上焊接司机室密封结构形成密封整体结构:预先在司机室密封

结构的中部密封板中部的开孔处焊接敞口朝向车外的用于避开雨刮器的密封盒,将中部密封板的两侧分别与第一端斜梁和第二端斜梁密封焊接,中部密封板的上部与司机室框架密封焊接;两个端部密封板分别从侧部与两个支撑单元密封焊接,所述端部密封板的前部具有折边,该折边分别与第一端斜梁和第二端斜梁的前立面密封焊接,端部密封板的上边沿与柜体立柱密封焊接;步骤3、组焊车钩安装座:将前后侧的立板、上盖板、下盖板、左右两侧的侧板焊接形成立方体状的车钩安装座,在内部焊接隔板,并且在前侧立板的背部焊接有螺母,以提供防撞装置的安装接口;所述上盖板和下盖板开设有漏水孔;步骤4、将所述第二部焊接完成的密封整体结构焊接固定于车钩安装座上方:中部密封板的下边沿、前端骨架的第二端斜梁底端和柜体纵梁底端分别焊接于车钩安装座的上盖板;步骤5、组焊连车座:将上连接板、下连接板、左支撑板和右支撑板依次焊接形成框架,将拉杆竖向贯穿所述上连接板和下连接板并焊接固定,所述左支撑板和右支撑板的前部中央处具有用于避让救援车钩钩头的缺口;步骤6、将连车座焊接于车钩安装座:连接座的上连接板、下连接板、左支撑板和右支撑板,这四个零件的背部焊接固定到车钩安装座前侧的立板上;步骤7、组焊防撞装置:将上防撞梁、下防撞梁和左右两侧的侧防撞梁依次焊接形成框架,框架背部对称地焊接两个安装支座,安装支座包括分别与上防撞梁、下防撞梁焊接的上安装梁、下安装梁,以及焊接在上安装梁、下安装梁尾部的防撞梁安装座;步骤8、将防撞装置装配到车钩安装座:通过螺栓穿过防撞装置的防撞梁安装座和车钩安装座前侧的立板拧入设置于前侧的立板背部的螺母,实现防撞装置的防撞梁安装座与车钩安装座前侧的立板之间的固定。

9.本发明利用不同厚度的耐候钢,司机室结构在承受各种规定的正常载荷时,30年内不产生永久变形和疲劳损伤。在全寿命使用期内,不因被腐蚀而降低强度,无须对司机室结构进行重修和加固。最大压缩载荷:200kn,最大拉伸载荷:200kn。

10.本发明其特点结构简单,生产效率高,成本低。司机室不会产生永久变形,主要由前端骨架、防撞装置和车钩安装座等结构组成,其中防撞装置与车体采用螺栓连接,便于后期运营中碰撞后的更换。

附图说明

11.图1为本发明数字轨道车辆司机室骨架的爆炸示意图。

12.图2为本发明数字轨道车辆司机室骨架的前端骨架示意图。

13.图3为本发明数字轨道车辆司机室骨架的司机室密封结构示意图。

14.图4为本发明数字轨道车辆司机室骨架的连车座示意图。

15.图5为本发明数字轨道车辆司机室骨架的车钩安装座示意图。

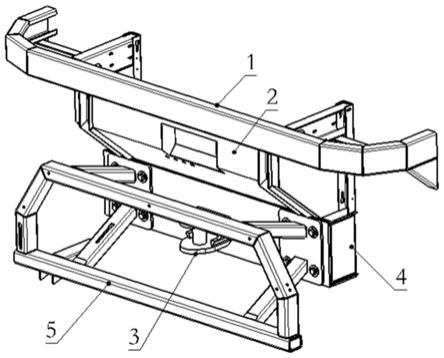

16.图6为本发明数字轨道车辆司机室骨架的防撞装置示意图。

17.图7为本发明数字轨道车辆司机室骨架的司机室立体图。

具体实施方式

18.下面结合附图对本发明的实施方式做解释说明。

19.如图1、图7所示,由前端骨架1、司机室密封结构2、连车座3、车钩安装座4、防撞装置5构成,车钩安装座4与防撞装置5通过螺栓固定连接,其结构零部件材料2.5mm以下使用为q310nql2,2.5mm以上使用q345nqr2,其他部件之间连接方式都为焊接(本文中所有焊接均为惰性气体保护焊)。所述司机室密封结构2焊接固定于所述前端骨架1形成前部的密封整体结构,该密封整体结构焊接固定于车钩安装座4上方,所述连车座3焊接固定于车钩安装座4前部,防撞装置5通过螺栓固定于车钩安装座4的前部。

20.如图2所示,前端骨架1包括水平方向布置的u型司机室框架14、对撑设置于司机室框架14内侧的两个支撑单元,每个支撑单元包括依次焊接的第一端斜梁10和第二端斜梁19、依次焊接的柜体立柱13和柜体纵梁12、以及焊接于柜体立柱13和u型司机室框架14端部之间的柜体横梁11。司机室框架14的两端还设置有司机室框架补板18。前端骨架1的各部件均为钢板结构,司机室框架14由7根子框架依次焊接而成。

21.如图3、图2、图7所示,所述司机室密封结构2包括中部密封板23、设置于中部密封板23左右两端的端部密封板21,两个端部密封板21分别从侧部与两个支撑单元密封焊接,所述端部密封板21的前部具有折边,该折边分别与第一端斜梁10和第二端斜梁19的前立面密封焊接,端部密封板21的上边沿与柜体立柱13密封焊接;中部密封板23的两侧分别与第一端斜梁10和第二端斜梁19密封焊接,中部密封板23的上部与司机室框架14密封焊接。中部密封板23中部设置有开孔,开孔处焊接有敞口朝向车外的用于避开雨刮器的密封盒,所述密封盒由上密封板26、密封立板25、底部密封板27和密封侧板构成。中部密封板23的内侧固定有筋板24。

22.如图4所示,连车座3包括上连接板32、下连接板33、焊接于上下连接板之间的左支撑板34和右支撑板35、以及竖向贯穿所述上下连接板并与其焊接的拉杆31;左支撑板34和右支撑板35的前部中央处具有用于避让救援车钩钩头的缺口。

23.如图5所示,车钩安装座4呈立方体状,由两侧的立板41、上盖板42、下盖板43、侧板44焊接而成,上盖板42和下盖板43开设有漏水孔。本发明结构中的漏水孔考虑到雨水进入车体内部的情况下,可以是水自由排出,不会使水停留在车体腔内部。车钩安装座4内部还焊接有隔板45。

24.如图6所示,防撞装置5包括上防撞梁54、下防撞梁51和从两端将上防撞梁54与下防撞梁51进行连接的侧防撞梁52、固定于两侧的安装支座,安装支座包括分别与上防撞梁54、下防撞梁51焊接的上安装梁55、下安装梁56,以及焊接在上安装梁55、下安装梁56尾部的防撞梁安装座57,防撞梁安装座57与车钩安装座4前侧的立板41通过螺栓固定。

25.本实施例数字轨道车辆司机室骨架的制作工艺,包括以下步骤:步骤1、组焊前端骨架1:将7根u型梁依次首尾焊接形成水平方向布置的u型司机室框架14,在u型司机室框架14内侧对称地焊接两个支撑单元,每个支撑单元包括依次焊接的第一端斜梁10和第二端斜梁19、依次焊接的柜体立柱13和柜体纵梁12、以及焊接于柜体立柱13和u型司机室框架14端部之间的柜体横梁11;步骤2、在前端骨架1上焊接司机室密封结构2形成密封整体结构:预先在司机室密封结构2的中部密封板23中部的开孔处焊接敞口朝向车外的用于避开雨刮器的密封盒,将

中部密封板23的两侧分别与第一端斜梁10和第二端斜梁19密封焊接,中部密封板23的上部与司机室框架14密封焊接;两个端部密封板21分别从侧部与两个支撑单元密封焊接,所述端部密封板21的前部具有折边,该折边分别与第一端斜梁10和第二端斜梁19的前立面密封焊接,端部密封板21的上边沿与柜体立柱13密封焊接;组焊车钩安装座4:将前后侧的立板41、上盖板42、下盖板43、左右两侧的侧板44焊接形成立方体状的车钩安装座4,在内部焊接隔板45,并且在前侧立板41的背部焊接有螺母46,以提供防撞装置5的安装接口;所述上盖板42和下盖板43开设有漏水孔;步骤4、将所述第二部焊接完成的密封整体结构焊接固定于车钩安装座4上方:中部密封板23的下边沿、前端骨架1的第二端斜梁19底端和柜体纵梁12底端分别焊接于车钩安装座4的上盖板42;步骤5、组焊连车座3:将上连接板32、下连接板33、左支撑板34和右支撑板35依次焊接形成框架,将拉杆31竖向贯穿所述上连接板32和下连接板33并焊接固定,所述左支撑板34和右支撑板35的前部中央处具有用于避让救援车钩钩头的缺口;步骤6、将连车座3焊接于车钩安装座4:连接座3的上连接板32、下连接板33、左支撑板34和右支撑板35,这四个零件的背部焊接固定到车钩安装座4前侧的立板41上;步骤7、组焊防撞装置5:将上防撞梁54、下防撞梁51和左右两侧的侧防撞梁52依次焊接形成框架,框架背部对称地焊接两个安装支座,安装支座包括分别与上防撞梁54、下防撞梁51焊接的上安装梁55、下安装梁56,以及焊接在上安装梁55、下安装梁56尾部的防撞梁安装座57;步骤8、将防撞装置5装配到车钩安装座4:通过螺栓穿过防撞装置5的防撞梁安装座57和车钩安装座4前侧的立板41拧入设置于前侧的立板41背部的螺母46,实现防撞装置5的防撞梁安装座57与车钩安装座4前侧的立板41之间的固定。

26.步骤1、步骤3、步骤5和步骤7为各部件组焊工艺,组焊工艺不分先后顺序,可在不同工位同时进行。步骤2、步骤4、步骤6和步骤8为装配工艺,按顺序进行。组焊工艺和装配工艺可分开执行。

27.除上述实施例外,本发明还可以有其他实施方式。凡采用等同替换或等效变换形成的技术方案,均落在本发明要求的保护范围。