1.本技术涉及工程机械领域,尤其是涉及一种旋挖钻机辅助支撑装置。

背景技术:

2.旋挖钻机是一种用于建筑基础工程中成孔作业的施工机械,其主要适于砂土、粘性土、粉质土等土层的施工,在灌注桩、连续墙、基础加固等多种地基基础施工中有着广泛应用。

3.旋挖钻机转场时,需要通过爬上板车后端设置的爬坡使旋挖钻机能够转移到板车上,然后利用板车带动旋挖钻机进行相应的转场。

4.针对上述相关技术方案,发明人发现:旋挖钻机在爬坡过程中,其重心距离地面的高度会逐渐增高,旋挖钻机就很有可能会发生重心不稳的状况,从而可能就会导致旋挖钻机在爬坡过程中发生倾覆,进而容易对工作人员的安全构成威胁。

技术实现要素:

5.为了提高旋挖钻机爬坡过程中的稳定性,从而降低旋挖钻机爬坡过程中发生倾覆的可能性,本技术提供一种旋挖钻机辅助支撑装置。

6.本技术提供的一种旋挖钻机辅助支撑装置采用如下的技术方案:

7.一种旋挖钻机辅助支撑装置,包括设置在旋挖钻机的两侧的平稳边轮以及设置在平稳边轮与旋挖钻机之间的连接件。

8.通过采用上述技术方案,旋挖钻机转场时,首先使旋挖钻机爬上板车后端设置的爬坡,在爬坡过程中平稳边轮将会与爬坡实现相抵接,然后利用板车带动旋挖钻机进行转场;平稳边轮的设置降低了旋挖钻机的重心位置到地面的高度,达到了降低旋挖钻机在爬坡过程中发生倾覆的可能性,提高旋挖钻机爬坡过程中的稳定性,保证工作人员操作的安全性的效果;同时当旋挖钻机进行短距离转场时,平稳边轮的设置便于在不回收桅杆的情况下带动旋挖钻机进行短距离转场,一方面达到了缩短转场时间,提高转场效率的效果,另一方面达到了减少桅杆回收的频率,延长桅杆回收机构的使用寿命,降低使用成本的效果。

9.优选的,连接件包括支撑杆,支撑杆至少设置有两个;支撑杆的一端与平稳边轮连接,另一端与旋挖钻机连接。

10.通过采用上述技术方案,支撑杆至少设置有两个,这样的设计能够保证平稳边轮与旋挖钻机的连接强度,从而能够保证平稳边轮的平稳运行。

11.优选的,支撑杆设置有两个;两个支撑杆与旋挖钻机的侧面形成的夹角相等,两个支撑杆远离旋挖钻机的一端汇聚成一点,且与平稳边轮连接。

12.通过采用上述技术方案,两个支撑杆的设计使支撑杆与旋挖钻机的连线构成了等腰三角形,一方面保证了平稳边轮与旋挖钻机连接的稳定性,另一方面使旋挖钻机以及平稳边轮对连接件施加的力能够均匀的分配到两个支撑杆上,达到了延长支撑杆的使用寿命,降低使用成本的效果。

13.优选的,支撑杆包括第一部分、第二部分以及第三部分,第一部分、第二部分以及第三部分沿着从远离到靠近旋挖钻机的方向依次设置;第一部分与平稳边轮连接,第一部分远离平稳边轮的一端与第二部分铰接,第二部分远离第一部分的一端与第三部分铰接,第三部分靠近旋挖钻机的一端与旋挖钻机为固定连接;当第一部分、第二部分以及第三部分位于同一平面时,第一部分与第二部分、第二部分与第三部分之间均设置有第一固定杆,第一固定杆呈门型;第一部分、第二部分以及第三部分均开设有供第一固定杆插入的插孔。

14.通过采用上述技术方案,旋挖钻机转场时,首先使第一部分、第二部分以及第三部分处于同一平面,然后利用第一固定杆使第一部分、第二部分以及第三部分能够一直处于同一平面,避免支撑杆因受到平稳边轮以及旋挖钻机对其施加的力后发生形变的可能性,从而能够保证平稳边轮实现平稳的运行;转场结束后,由于第一部分远离平稳边轮的一端与第二部分铰接,第二部分远离第一部分的一端与第三部分铰接,因此支撑杆能够进行收纳折叠,从而降低了旋挖钻机的放置空间。

15.优选的,当第一部分、第二部分以及第三部分相互折叠时,第一部分与第二部分之间设置有水平的第二固定杆,第二固定杆呈门型;旋挖钻机上设置有竖板,竖板与第二部分之间设置有水平的固定螺栓,竖板开设有供固定螺栓插入的插孔。

16.通过采用上述技术方案,转场结束后,首先使第一部分、第二部分以及第三部分相互折叠在一起,然后将第二固定杆插进第一部分开设的插孔以及第二部分靠近第一部分开设的插孔中,从而使第一部分与第二部分实现连接固定,接着将固定螺栓插进第二部分靠近第三部分的插孔以及竖板开设的插孔中,从而使第二部分与竖板实现连接固定,通过这样的操作降低了支撑杆相互折叠后在自身重力的影响下发生回弹的可能性,保证了施工现场内人员的安全。

17.优选的,连接件包括沿着从靠近到远离的方向向下倾斜设置的连接液压缸,连接液压缸至少设置有一个;连接液压缸中活塞杆的自由端与平稳边轮连接,连接液压缸的另一端与旋挖钻机铰接;旋挖钻机上设置有用于带动连接液压缸沿铰接处转动的转动件。

18.通过采用上述技术方案,连接液压缸的设计便于使平稳边轮能够进行平稳的运行;转动件的设置使连接液压缸能够进行转动,从而能够进一步减小旋挖钻机的放置空间。

19.优选的,连接件与平稳边轮之间设置有辅助杆,辅助杆的一端与平稳边轮固定连接,辅助杆的另一端与连接件连接;辅助杆上设置有减震器。

20.通过采用上述技术方案,辅助杆以及减震器的存在保证了平稳边轮能够进行平稳的运行,从而降低了由于地面崎岖不平导致平稳边轮以及支撑杆磨损严重的可能性,达到了延长平稳边轮以及支撑杆的使用寿命,降低使用成本的效果。

21.优选的,旋挖钻机的下端面固定有竖直的支撑液压缸,支撑液压缸至少设置有两个。

22.通过采用上述技术方案,设置的支撑液压缸一方面能够降低旋挖钻机的重心位置到地面之间的高度,另一方面还能够为旋挖钻机提供一个向上的力,以此抵消一部分钻头的作用力,进而便可以降低旋挖钻机发生倾覆的可能性。

23.优选的,支撑液压缸中活塞杆的自由端固定有水平的垫片,垫片的截面面积大于支撑液压缸的截面面积。

24.通过采用上述技术方案,设置的垫片使支撑液压缸的下端能够与地面实现更好的

接触,从而能够保证支撑液压缸起到更好的支撑作用。

25.综上所述,本技术具有以下技术效果:

26.1.旋挖钻机转场时,首先使旋挖钻机爬上板车后端设置的爬坡,在爬坡过程中平稳边轮将会与爬坡实现相抵接,然后利用板车带动旋挖钻机进行转场;平稳边轮的设置降低了旋挖钻机的重心位置到地面的高度,达到了降低旋挖钻机在爬坡过程中发生倾覆的可能性,提高旋挖钻机爬坡过程中的稳定性,保证工作人员操作的安全性的效果;同时当旋挖钻机进行短距离转场时,平稳边轮的设置便于在不回收桅杆的情况下带动旋挖钻机进行短距离转场,一方面达到了缩短转场时间,提高转场效率的效果,另一方面达到了减少桅杆回收的频率,延长桅杆回收机构的使用寿命,降低使用成本的效果;

27.2.两个支撑杆的设计使支撑杆与旋挖钻机的连线构成了等腰三角形,一方面保证了平稳边轮与旋挖钻机连接的稳定性,另一方面使旋挖钻机以及平稳边轮对连接件施加的力能够均匀的分配到两个支撑杆上,达到了延长支撑杆的使用寿命,降低使用成本的效果;

28.3.设置的支撑液压缸一方面能够降低旋挖钻机的重心位置到地面之间的高度,另一方面还能够为旋挖钻机提供一个向上的力,以此抵消一部分钻头的作用力,进而便可以降低旋挖钻机发生倾覆的可能性。

附图说明

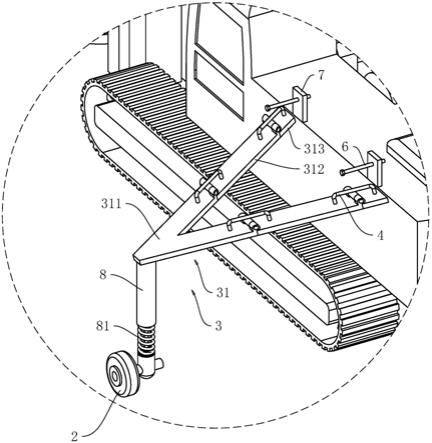

29.图1是本技术实施例一中旋挖钻机和辅助支撑装置连接后的结构示意图;

30.图2是图1中a处的放大示意图;

31.图3是图1中b处的放大示意图;

32.图4是本技术实施例一中旋挖钻机和辅助支撑装置连接后另一个视角的结构示意图;

33.图5是图4中c处的放大示意图;

34.图6是本技术实施例二中旋挖钻机和辅助支撑装置连接后的结构示意图;

35.图7是图6中d处的放大示意图。

36.图中,1、旋挖钻机;2、平稳边轮;3、连接件;31、支撑杆;311、第一部分;312、第二部分;313、第三部分;32、连接液压缸;4、第一固定杆;5、第二固定杆;6、固定螺栓;7、竖板;8、辅助杆;81、减震器;9、支撑液压缸;91、垫片;10、转动件;11、过渡杆。

具体实施方式

37.以下结合附图对本技术作进一步详细说明。

38.实施例一:

39.参照图1和图2,本技术提供了一种旋挖钻机辅助支撑装置,包括设置在旋挖钻机1两侧的平稳边轮2以及设置在平稳边轮2与旋挖钻机1之间的连接件3;在本技术实施例中,平稳边轮2设置有两个,其中旋挖钻机1两侧均设置有一个,当然在其他示例中,平稳边轮2可以设置有多个。

40.旋挖钻机1转场时,首先使旋挖钻机1爬上板车后端设置的爬坡,以此使旋挖钻机1能够移至板车上,然后利用板车带动旋挖钻机1进行相应的转场;在爬坡过程中,旋挖钻机1两侧的平稳边轮2将会与爬坡实现相抵接,平稳边轮2的设计能够降低旋挖钻机1的重心位

置到地面之间的高度,达到了降低旋挖钻机1在爬坡过程中发生倾覆的可能性,提高旋挖钻机1爬坡过程中的稳定性,保证工作人员操作的安全性的效果;同时当旋挖钻机1需要进行短距离转场时,平稳边轮2将与地面实现相抵接,同样降低了挖钻机的重心位置到地面之间的高度,从而便于在不回收桅杆的情况下带动旋挖钻机1进行短距离转场,这样的设计一方面缩短了转场时间,提高了转场效率,另一方面减少了桅杆回收的频率,延长了桅杆回收机构的使用寿命,降低了使用成本。

41.参照图2,连接件3包括支撑杆31,支撑杆31沿着从靠近到远离旋挖钻机1的方向向下倾斜设置,支撑杆31的一端与平稳边轮2连接,另一端与旋挖钻机1连接;为了保证平稳边轮2与旋挖钻机1的连接强度,从而保证平稳边轮2的平稳运行,支撑杆31至少设置有两个,在本技术实施例中,支撑杆31设置有两个,其中两个支撑杆31与旋挖钻机1的侧面形成的夹角相等,两个支撑杆31远离旋挖钻机1的一端汇聚成一点,且与平稳边轮2相连接;这样的设计使支撑杆31与旋挖钻机1的连线构成了等腰三角形,一方面由于三角形是具有稳定性的图形,因此两个支撑杆31的设计保证了平稳边轮2与旋挖钻机1连接的稳定性,进而保证了平稳边轮2的平稳运行,另一方面由于支撑杆31与旋挖钻机1的连线构成的是等腰三角形,因此旋挖钻机1以及平稳边轮2对连接件3施加的力能够均匀的分配到两个支撑杆31上,达到了延长支撑杆31的使用寿命,降低使用成本的效果;当然在其他示例中,支撑杆31还可以设置有多个。

42.参照图2和图3,为了使支撑杆31便于收纳,支撑杆31包括第一部分311、第二部分312以及第三部分313,其中第一部分311、第二部分312以及第三部分313沿着从远离到靠近旋挖钻机1的方向依次设置,第一部分311与平稳边轮2连接,第二部分312与第一部分311铰接,第二部分312远离第一部分311的一端与第三部分313铰接,第三部分313远离第二部分312的一端与旋挖钻机1为固定连接;为保证平稳边轮2能够更加平稳的运行,第一部分311、第二部分312以及第三部分313应位于同一平面,且第一部分311与第二部分312以及第二部分312与第三部分313之间均设置有第一固定杆4,第一固定杆4呈门型,第一部分311、第二部分312以及第三部分313均开设有供第一固定杆4插入的插孔,第一部分311开设有一个插孔,第二部分312开设有两个插孔,第三部分313开设有一个插孔,其中第一部分311开设的插孔与第一部分311和第二部分312铰接处的距离等于第二部分312靠近第一部分311开设的插孔与第一部分311和第二部分312铰接处的距离,第二部分312靠近第三部分313开设的插孔与第二部分312和第三部分313铰接处的距离等于第三部分313开设的插孔与第二部分312和第三部分313铰接处的距离;当支撑杆31需要收纳整理时,第一部分311、第二部分312以及第三部分313相互折叠,为了降低支撑杆31相互折叠后在自身重力的影响下发生回弹的可能性,旋转钻机上端面固定连接有竖直的竖板7,第一部分311和第二部分312之间设置有第二固定杆5,第二部分312与竖板7之间设置有固定螺栓6,竖板7开设有供固定螺栓6插入的插孔;其中第二固定杆5水平设置,且呈门型,固定螺栓6水平设置。

43.旋挖钻机1转场时,首先使第一部分311、第二部分312以及第三部分313处于同一平面,然后利用第一固定杆4使第一部分311、第二部分312以及第三部分313能够一直处于同一平面,避免支撑杆31因受到平稳边轮2以及旋挖钻机1对其施加的力后发生形变的可能性,从而能够保证平稳边轮2实现平稳的运行;转场结束后,首先使第一部分311、第二部分312以及第三部分313相互折叠在一起,然后将第二固定杆5插进第一部分311开设的插孔以

及第二部分312靠近第一部分311开设的插孔中,从而使第一部分311与第二部分312实现连接固定,接着将固定螺栓6插进第二部分312靠近第三部分313的插孔以及竖板7开设的插孔中,从而使第二部分312与竖板7实现连接固定,通过这样的操作降低了支撑杆31相互折叠后在自身重力的影响下发生回弹的可能性,一方面实现了支撑杆31的折叠收纳,从而降低了旋挖钻机1的放置空间,另一方面降低了支撑杆31突然回弹导致伤人的可能性,保证了施工现场内人员的安全。

44.参照图2和图3,为了减少对平稳边轮2以及支撑杆31的磨损,延长使用寿命,平稳边轮2与支撑杆31之间设置有竖直的辅助杆8,辅助杆8的一端与平稳边轮2固定连接,辅助杆8的另一端与支撑杆31固定连接,辅助杆8上安装有减震器81;减震器81的设置起到了缓冲震动的作用;由于旋挖钻机1所在工作场所的地面大多为崎岖不平的地面,因此辅助杆8以及减震器81的存在保证了平稳边轮2能够进行平稳的运行,从而降低了由于地面崎岖不平导致平稳边轮2以及支撑杆31磨损严重的可能性,达到了延长平稳边轮2以及支撑杆31的使用寿命,降低使用成本的效果。

45.参照图4和图5,为了降低旋挖钻机1工作时发生向前倾覆的可能性,从而保证工作人员的安全性,旋挖钻机1的前端设置有竖直的支撑液压缸9,支撑液压缸9中缸体的一端固定在旋挖钻机1的下端面,支撑液压缸9至少设置有两个,在本技术实施例中,支撑液压缸9设置有两个,且两个沿旋挖钻机1的延伸方向均匀排布,当然在其他示例中,旋挖钻机1还可以设置有多个;由于旋挖钻机1的钻头是需要旋进地下的,随着向下旋入的深度越深,钻头对位于地面上方的旋挖钻机1的作用力就越大,在这种情况下,旋挖钻机1就很有可能会发生倾覆,设置的支撑液压缸9一方面能够降低旋挖钻机1的重心位置到地面之间的高度,另一方面还能够为旋挖钻机1提供一个向上的力,以此抵消一部分钻头的作用力,进而就能够降低旋挖钻机1发生倾覆的可能性;为了保证支撑液压缸9的下端能够与地面实现更好的接触,从而保证支撑液压缸9能够起到更好的支撑作用,支撑液压缸9中活塞杆的自由端固定有水平的垫片91,垫片91的截面面积大于支撑液压缸9的截面面积。

46.综上所述,本技术的使用过程为:旋挖钻机1转场时,首先将一个第一固定杆4插进第一部分311开设的插孔与第二部分312靠近第一部分311开设的插孔中,将另一个第一固定杆4插进第二部分312靠近第三部分313开设的插孔与第三部分313开设的插孔中,从而使第一部分311、第二部分312以及第三部分313处于同一平面,然后使旋挖钻机1爬上板车后端设置的爬坡,接着将第一部分311、第二部分312以及第三部分313相互折叠,并将第二固定杆5插进第一部分311开设的插孔以及第二部分312靠近第一部分311开设的插孔中,将固定螺栓6插进第二部分312靠近第三部分313的插孔以及竖板7开设的插孔中,从而使第一部分311与第二部分312实现连接固定,第二部分312与竖板7实现连接固定。

47.实施例二:

48.实施例二与实施例一的不同之处在于:参照图6和图7,连接件3包括沿着从靠近到远离的方向向下倾斜设置的连接液压缸32,连接液压缸32至少设置有一个,在本技术实施例中,连接液压缸32设置有两个,且两个连接液压缸32沿旋挖钻机1的延伸方向均匀排布;连接液压缸32中活塞杆的自由端与平稳边轮2连接,连接液压缸32中缸体的一端与旋挖钻机1铰接;连接液压缸32的设计一方面便于使平稳边轮2能够进行平稳的运行,另一方面便于使平稳边轮2到旋挖钻机1之间的水平距离能够进行一定的调节,从而能够减小旋挖钻机

1的放置空间;为了使连接液压缸32能够进行转动,从而进一步减小旋挖钻机1的放置空间,旋挖钻机1的侧面固定连接有用于带动连接液压缸32沿连接液压缸32与旋挖钻机1铰接处转动的转动件10,在本技术实施例中,转动件10采用减速电机,当然也可以采用其他的能够带动连接液压缸32进行转动的转动件10;减速电机输出轴的延伸方向与连接液压缸32和旋挖钻机1铰接处转轴的延伸方向相平行,且减速电机的输出轴与连接液压缸32固定连接;转动件10的设置便于带动连接液压缸32沿连接液压缸32与旋挖钻机1铰接处进行转动,从而便于使支撑杆31进行收纳,进而减小了旋挖钻机1的放置空间。

49.参照图7,辅助杆8与连接液压缸32之间设置有过渡杆11,过渡杆11的一端与辅助杆8的上端固定连接,过渡杆11的另一端与连接液压缸32中活塞杆的自由端固定连接。

50.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。