1.本发明属于铁路货车用轮对技术领域,具体涉及一种用于45吨轴重重载货车的车轴轮对及其制造方法。

背景技术:

2.根据国家发展改革委、交通运输部、中国铁路总公司印发的《中长期铁路网发展规划》,我国铁路网将快速扩大规模,完善结构,提高质量,扩充运输能力,提高装备水平。按照客货分线运输“客运高速、货运重载”的战略格局,我国铁路货物运输能力将得到大幅提高,对货车运输能力提出了新的要求。

3.目前,高运输效率的35~40吨大轴重重载货运列车得到普遍应用,但45吨轴重重载轮对的技术尚属空白。现有35~40吨轴重轮对技术性能相对较低,已不能适应轴重增加的要求。因此必须通过对轮对车轴的结构重新进行设计,降低车轴的最大应力,以提升车轴的疲劳强度,满足45吨轴重重载轮对的要求。

技术实现要素:

4.针对现有技术中存在的不足,本发明的目的在于提供一种结构简单、使用方便的用于45吨轴重重载货车的车轴轮对,车轴为空心结构,可以降低轮对自重,减轻转向架的簧下重量,降低车轮和铁轨之间的磨损,还可以在转向架不拆解的情况下直接在线定期进行超声波探伤,检查车轴内部缺陷情况,确保轮对的安全性;本发明还提供了一种用于45吨轴重重载货车的车轴轮对的制造方法。

5.为实现上述目的,本发明的技术方案为:一种用于45吨轴重重载货车的车轴轮对,包括空心轴、车轮和轴承,所述车轮和轴承对称设置在空心轴的两端部,轴承位于车轮的外侧,车轮和轴承均过盈配合套接在空心轴上。

6.进一步的,所述空心轴包括轴身,轴身的两端对称设有轮座,轴身与轮座的连接部位设有轴身过渡圆弧,车轮压装在轮座上,轮座的外径大于轴身的外径。

7.进一步的,所述车轮内侧外缘突出轮座形成突悬,突悬为5-7mm,轮座长度与轴身长度比值为0.15。

8.进一步的,所述轮座上远离轴身的一端设有引锥,引锥的锥度为1:20,引锥长度与轮座长度的比值为0.025。

9.进一步的,所述两轮座的外侧均设有防尘座,轮座的外径大于防尘座的外径,轮座与防尘座的连接部位设有防尘座过渡圆弧。

10.进一步的,所述两防尘座的外侧均设有轴颈,防尘座的外径大于轴颈的外径,轴颈与防尘座的连接部位设有轴颈过渡圆弧,轴颈、防尘座、轮座和轴身为一体成型结构构成空心轴,空心轴的中心设有中心通孔。

11.进一步的,所述车轴轮对还包括用于固定轴承的端盖,端盖安装在空心轴的端部,空心轴的端部沿中心通孔的外围设有螺纹孔,端盖通过螺栓与螺纹孔配合紧固在空心轴的

端部,端盖抵住轴承。

12.进一步的,所述车轴轮对的化学成分及重量百分比为:c含量为:0.36~0.39%,si含量为:0.20~0.40%,mn含量为:1.00~1.20%,p含量为:≤0.010%,s含量为:0.008%,cr含量为:0.75~0.85%,ca含量为:0.001~0.005%,v含量为:0.065~0.095%,t[o]含量为:≤0.0010%,[n]含量为:0.0050~0.0070%,nb含量为:0.025~0.045%,al含量为:0.015~0.035%,余为fe和其它不可避免的杂质。

[0013]

基于上述用于45吨轴重重载货车的车轴轮对,本发明还涉及一种用于45吨轴重重载货车的车轴轮对的制造方法,所述制造方法包括:

[0014]

a.车轴轮对各部分参数设计,包括1)空心轴各部分许用应力及安全系数确定;2)空心轴中心通孔尺寸确定;3)空心轴上各过渡圆弧尺寸确定;

[0015]

b.空心轴与车轮之间装配参数设计,包括s1.空心轴与车轮之间为过盈配合,压装前需在轮座及车轮的轮毂孔内涂刷一层润滑介质;s2.确定车轮与轮座之间的过盈量δ;s3.确定轮座、车轮上轮毂孔的粗糙度和车轮的压装速度;

[0016]

c.轴承为整体式轴承,采用过盈配合方式装配在轴颈上。

[0017]

进一步的,所述a中1)采用应力间隔10mpa,车轴数15根进行试验和计算,经试验和计算确定各部位许用应力为:轴身和轴身过渡圆弧部位许用应力为125mpa;轮座部位许用应力为75mpa;轴颈部位许用应力为70mpa;中心通孔许用应力为57mpa;所有部位安全系数为1.2。

[0018]

进一步的,所述a中2)根据空心车轴截面应力计算公式,外表面应力内孔应力并结合有限元分析,将空心轴中心通孔尺寸设计为φ60mm。

[0019]

进一步的,所述a中3)应力集中系数k与r/d成反比,经计算分析,轴颈过渡圆弧设计为r40mm,防尘座过渡圆弧设计为r85mm,轴身过渡圆弧设计为r15mm与r75mm相切的两段圆弧。

[0020]

进一步的,所述b中s1.空心轴与车轮之间采用冷压的方式进行压装装配,压装质量以压装曲线(f-l)进行评估,装配前对空心轴上的轮座部位增加滚压工艺,滚压力为两吨。

[0021]

进一步的,所述b中s2.参照设计标准并结合有限元分析和试验将车轮与轮座之间的过盈量δ设计为轮座直径的0.12%~0.16%;s3.结合压装曲线设计轮座粗糙度为ra0.6~1.2,轮毂孔粗糙度为ra1.6~3.2,压装速度为50~150mm/min。

[0022]

采用本发明技术方案的优点为:

[0023]

1、本发明设计的轮对结构整体减重3%,因此减少了转向架簧下重量,降低对路轨的磨损,提高了轮对的使用寿命,可能会促进重载货车进一步提速;同时由于车轴通孔的存在,可以通过通孔,采用内部探伤设备直接在线进行车轴的探伤,极大地提高了轮对探伤的效率与便捷性;此外,轮对的压装工艺设计,减少了因压装曲线不合导致的退轮,并由此减少了车轴的拉伤概率,提高了轮对压装一次合格率。

[0024]

2、本发明采用了空心车轴的形式,提供一种满足45吨轴重的重载轮对及其生产工艺。其优点在于,降低了轮对自重,减轻了转向架的簧下重量,降低了车轮和铁轨之间的磨

损,提升了轮对的疲劳强度。同时,增加了在线探伤功能,可降低重载轮对在运行过程中因内部缺陷导致的车轴断裂的情况发生。

附图说明

[0025]

下面结合附图和具体实施方式对本发明作进一步详细的说明:

[0026]

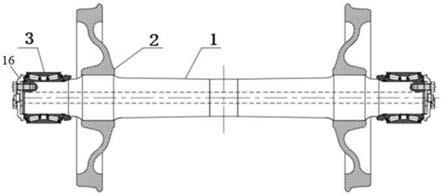

图1为本发明车轴轮对的整体示意图;

[0027]

图2为本发明空心轴结构示意图;

[0028]

图3为本发明车轮结构示意图。

[0029]

上述图中的标记分别为:1、空心轴;2、车轮;3、轴承;4、轴颈;5、轴颈过渡圆弧;6、防尘座;7、防尘座过渡圆弧;8、轮座;9、轴身过渡圆弧;10、轴身;11、突悬;12、中心通孔;13、辐板;14、踏面;15、轮毂孔;16、端盖;17、螺纹孔;18、引锥。

具体实施方式

[0030]

在本发明中,需要理解的是,术语“长度”;“宽度”;“上”;“下”;“前”;“后”;“左”;“右”;“竖直”;“水平”;“顶”;“底”“内”;“外”;“顺时针”;“逆时针”;“轴向”;“平面方向”;“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位;以特定的方位构造和操作,因此不能理解为对本发明的限制。

[0031]

如图1至图3所示,一种用于45吨轴重重载货车的车轴轮对,包括空心轴1、车轮2和轴承3,所述车轮2和轴承3对称设置在空心轴1的两端部,轴承3位于车轮2的外侧,车轮2和轴承3均过盈配合套接在空心轴1上。本发明车轴为空心结构,可以降低轮对自重,减轻转向架的簧下重量,降低车轮和铁轨之间的磨损,还可以在转向架不拆解的情况下直接在线定期进行超声波探伤,检查车轴内部缺陷情况,确保轮对的安全性。

[0032]

空心轴1包括轴身10,轴身10的两端对称设有轮座8,轴身10与轮座8的连接部位设有轴身过渡圆弧9,车轮2压装在轮座8上,轮座8的外径大于轴身10的外径。两轮座8的外侧均设有防尘座6,轮座8的外径大于防尘座6的外径,轮座8与防尘座6的连接部位设有防尘座过渡圆弧7。两防尘座6的外侧均设有轴颈4,防尘座6的外径大于轴颈4的外径,轴颈4与防尘座6的连接部位设有轴颈过渡圆弧5,轴颈4、防尘座6、轮座8和轴身10为一体成型结构构成空心轴1,空心轴1的中心设有中心通孔12。空心轴上各过渡圆弧的设计可以减少应力集中,进而提高空心轴的结构强度。

[0033]

车轮2装配在轮座8上时,车轮2内侧外缘突出轮座8形成突悬11,突悬11为5mm-7mm,根据突悬量设计轮座8长度与轴身10长度,经计算轮座长度与轴身长度比值为0.15。

[0034]

为便于车轮2的压装,轮座8上远离轴身10的一端设有引锥18,同时考虑压装配合面长度及压装力要求,引锥设计锥度为1:20,引锥长度与轮座8长度比值为0.025。

[0035]

空心车轴轮对还包括用于固定轴承3的端盖16,端盖16安装在空心轴1的端部,空心轴1的端部沿中心通孔12的外围设有螺纹孔17,端盖16通过螺栓与螺纹孔17配合紧固在空心轴1的端部,端盖16抵住轴承3。

[0036]

针对本发明中的车轴的结构设计,其材质在aar-f基础上进行重新优化设计,但aar标准中并无车轴强度计算标准,针对设计的轴型尺寸可参考en13103和tb/t 2705进行

强度计算。同时因为en13103和tb/t 2705中仅明确了ea1n和ea4t两种材质的许用应力,并未规定aar-f材质的许用应力,因此需计算aar-f材质的许用应力。

[0037]

本发明用于45吨轴重重载货车的车轴轮对的化学成分及重量百分比为:c含量为:0.36~0.39%,si含量为:0.20~0.40%,mn含量为:1.00~1.20%,p含量为:≤0.010%,s含量为:0.008%,cr含量为:0.75~0.85%,ca含量为:0.001~0.005%,v含量为:0.065~0.095%,t[o]含量为:≤0.0010%,[n]含量为:0.0050~0.0070%,nb含量为:0.025~0.045%,al含量为:0.015~0.035%,余为fe和其它不可避免的杂质。

[0038]

45t轴重采用重新优化后的材质,车轴化学成分及疲劳性能见表1,表2,表1 45t轴重车轴和40轴重车轴化学成分及重量百分比对比实施结果

[0039][0040][0041]

表2 45t轴重车轴和40轴重车轴疲劳性能对比实施结果

[0042][0043]

由表1和表2可以看出,本发明的车轴轮对的化学成中增加了合金成分,减少了c含量,提高了车轴轮对的疲劳极限,且车轴轮对的口敏感系数q值更加趋近于1,车轴轮对的性

能得到了提高。

[0044]

本发明在现有35~40吨轴重重载车轴的基础上,采用合适的成分优化设计,提高车轴的缺口敏感系数q值(q=r

fl

/r

fe

)即使q值趋近于1,在车轴规格以及列车自重不增加的前提下,确保45吨轴重车轴的运行安全性。

[0045]

在保证安全系数1.2的情况下,不同轴重、轴型(实心轴、空心轴)对比实施结果如下表3

[0046]

表3不同轴重、轴型(实心轴、空心轴)对比实施结果

[0047][0048]

由表3可以看出,在同种材质,采用本发明的车轴轮对结构,空心轴和实心轴的承载重量相同、安全系数相同,所以采用空心轴能达到相同的性能,但减轻了车轴自重。

[0049]

本发明还提供了一种用于45吨轴重重载货车的车轴轮对的生产工艺,基于用于45吨轴重重载货车的车轴轮对,所述生产工艺包括:a.车轴轮对各部分参数设计;

[0050]

1)空心轴各部分许用应力,根据tb/t 2705,针对标准中未规定的钢种,应以疲劳极限确定其许用应力。采用应力间隔10mpa,车轴数15根运用梯度stair case方法进行统计确认各外表面和内孔许用应力,经试验和计算确定各部位许用应力为:轴身10和轴身过渡圆弧9部位许用应力为125mpa;轮座8部位许用应力为75mpa;轴颈4部位许用应力为70mpa;中心通孔12许用应力为57mpa;车轴强度计算时参考en13103和tb/t 2705,确认所有部位安全系数为1.2;

[0051]

在车轴的截面内弯曲应力的分布是不均匀的,外层应力最大,中间应力最小,因此空心车轴是优于实心车轴的,同时设计成空心车轴还可以减少簧下重量,改善车轮粘着性能。

[0052]

2)空心轴中心通孔尺寸确定,根据空心车轴截面应力计算公式,外表面应力内孔应力并结合有限元分析,将空心轴中心通孔尺寸设计为φ60mm;

[0053]

具体为:一、设计时还需考虑中心通孔12对轮对压装后车轴和车轮的影响,经过有限元分析,得出在过盈量δ一定的情况下,空心尺寸越大,压装后车轮2应力越小,车轴应力集中现象也可以得到更大程度的改善。

[0054]

二、根据空心车轴截面应力计算公式,外表面应力内孔应力其中mr为合力矩,d为车轴截面尺寸,d’为通孔直径尺寸,k为应力集中系数(与r/d,d/d有关,r为过渡圆弧,d为轮座端面相对应的轮毂截面处的直径,d值取决

于车轮、车轴相对装配位置)。从以上公式可以看出,轮对的设计主要取决于轮对车轴中心通孔12设计、轮对车轴轴颈4与轴承3配合设计、轮对车轴轮座8与车轮2配合设计、轮对车轴突悬11设计、过渡圆弧设计。

[0055]

根据空心车轴应力σ1、σ2计算公式可知,在其他参数一定的情况下,中心通孔12尺寸与车轴表面应力成正比,可理解为通孔尺寸越小其应力σ1、σ2越小,车轴强度越高。所以要合理设计通孔尺寸,减少轮对应力集中、提高车轴强度,使应力集中和车轴强度在满足使用的要求下存在一个合适的平衡点。

[0056]

鉴于目前尚无货车轴采用通孔设计,通孔主要用于动车轴且一般动车轴通孔尺寸为φ30mm。在车轴轴重45t重载的要求下,结合车轴强度计算方法及轮对压装后的应力分析,将车轴中心通孔12直径尺寸设计为φ60mm。

[0057]

3)空心轴上各过渡圆弧尺寸确定,根据en13103和tb/t 2705标准,应力集中系数k与r/d成反比,在满足45t轴重的情况下同时保证轴颈4、防尘座6尺寸不变,经计算轴颈过渡圆弧5、防尘座过渡圆弧7、轴身过渡圆弧9为最大应力集中区域;为提高车轴圆弧部位强度,保证圆弧部位不与轴承3干涉,设计各圆弧尺寸,经计算分析,轴颈过渡圆弧5设计为r40mm,防尘座过渡圆弧7设计为r85mm,轴身过渡圆弧9设计为r15mm与r75mm相切的两段圆弧。空心轴上各过渡圆弧的设计可以减少应力集中,进而提高空心轴的结构强度,由于圆弧过小会加大应力集中现象,影响车轴强度,圆弧过大会增加车轴重量,所以要对空心轴上各过渡圆弧的尺寸进行合理设计。

[0058]

两车轮2分别对称安装于空心轴1的轮座8上,轮对通过设计车轮2与轮座8的装配位置,使车轮2内侧外缘突出轮座8约5mm,此种突悬设计可以降低轮对轮座8部位微动疲劳腐蚀,避免因轮座8失效而造成的断轴事故,同时此种设计可以增大相对截面尺寸d,提高车轴强度。

[0059]

根据突悬量设计轮座8长度与轴身10长度,经计算轮座8长度与轴身10长度比值设计为0.15。为便于车轮2压装设计有引锥,同时考虑压装配合面长度及压装力要求,引锥设计锥度为1:20,引锥长度与轮座8长度比值0.025。

[0060]

车轮2同样沿用北美重载轮对的车轮材质,选用aar-c,车轮2结构强度及刚度主要取决于辐板13的形状。本设计重载轮对主要采用踏面14制动,车轮2优选采用s型辐板13设计,此种设计可以使车轮2具有较好的刚度和低的热应力。为满足重载运输的安全性、可靠性,进一步对车轮2的冶金质量控制、车轮2压轧工艺、热处理工艺等方面进行了优化。

[0061]

根据车轴和车轮及轴承的配合情况,对现有35~40吨轴重重载轮对结构进行优化设计,对车轴轮座、轴颈、过渡圆弧、突悬、轴端等重新设计,并进行强度计算,确保轮对疲劳强度满足45吨轴重的要求。

[0062]

将传统的实心车轴改进成直径60mm的空心车轴,不仅可以降低轮对自重,减轻转向架的簧下重量,降低车轮和铁轨之间的磨损,还可以在转向架不拆解的情况下直接在线定期进行超声波探伤,检查车轴内部缺陷情况,确保轮对的安全性。

[0063]

用于45吨轴重重载货车的车轴轮对的制造方法还包括

[0064]

b.空心轴与车轮之间装配参数设计;

[0065]

s1.空心轴1与车轮2之间为过盈配合,采用冷压的方式进行压装装配,压装质量以压装曲线(f-l)进行评估,装配前对空心轴1上的轮座8部位增加滚压工艺,滚压力为两吨,

压装前需在轮座8及车轮2的轮毂孔15内涂刷一层润滑介质;润滑介质为大豆油;

[0066]

具体的,压装质量以压装曲线(f-l)进行评估,压装力f=πd1lμp(d1为轮座8直径,l为压装距离,μ为摩擦因数,p为单位压装力),π、d1为定值,所以压装曲线主要取决于μ、p。为降低空心轴1(即车轴)与车轮2压装时表面划伤的风险,压装前需在轮座8及轮毂孔15内涂刷一层润滑介质,所以μ值取决于轮座8、轮毂孔15表面粗糙度及润滑介质,p值取决于过盈量δ。aar-f材质车轴根据aar标准一般采用蓖麻油作为润滑介质,在过盈量一定的情况下,蓖麻油由于粘度很大,容易导致压装力低于标准最小压力,如通过增大过盈量的方式提高压装力,可能会出现压装拉伤或者退卸时大概率拉伤车轴1。经过优化,将蓖麻油换成大豆油,同时由于aar标准并没有明确过盈量大小,过小的过盈量不能保证联接所需要的扭转力矩,但大过盈量虽能保证联接要求,却会使联接处应力增大降低空心轴1的强度,同时过大的过盈量一旦使车轮2所受的应力超过其材料的弹性极限,很容易产生屈服,在长期运行过程中产生的震动载荷作用下产生疲劳裂纹,造成车轮2失效。

[0067]

s2.参照现行en13103或者tb/t 2705的标准并结合有限元分析和试验将车轮与轮座之间的过盈量δ设计为轮座8直径的0.12%~0.16%;s3.结合压装曲线设计轮座8粗糙度为ra0.6~1.2,轮毂孔粗糙度为ra1.6~3.2,压装速度为50~150mm/min;

[0068]

具体的,由于本轮2对为45t轴重的重载轮对,其载重较目前的最大40t轴重重载轮对提高约12.5%,因此在运行过程会产生远远大于目前重载轮对所产生的惯性力,尤其是在弯路较多的线路上,因此会受到较大的横向冲击力,在这种冲击力的作用下,可能会导致车轮2松脱或者内侧距超差引起行车事故。因此基于目前重载轮对的过盈量,需要适当加大过盈量但也不能盲目加大。基于以上内容,需设计合适的过盈量以满足45t轴重重载轮对的运行要求,保证车轴和车轮2的有效联接。

[0069]

同时由于本轮对设计的是45t轴重的重载轮对,过盈量也不能完全参照现行en或者tb的标准,经过有限元分析和实验将过盈量设计为轮座8直径的0.12%~0.16%。

[0070]

为了进一步优化压装曲线,设计了轮座8和轮毂孔15表面粗糙度,一般情况下,压装要求轮座8粗糙度优于ra1.6,轮毂孔粗糙度ra3.2~5.0。本发明设计轮对经过优化设计轮座8粗糙度ra0.6~1.2,轮毂孔粗糙度ra1.6~3.2,经过实验,针对本45吨轴重空心车轴轮对,该粗糙度可以使压装曲线能更加平滑稳定上升,减少曲线抖动、跳吨现象。

[0071]

为了更进一步的优化压装曲线,对轮座8部位增加滚压工艺,在现有轮座8加工工艺中,最终工序只对轮座8进行磨削,增加滚压工艺,不仅可以提高轮座8表面硬度,降低压装过程中因轮座8变形对压装曲线造成的不良影响还能更好地提高轮座8表面粗糙度,经实验,本轮对设计滚压力为2吨。

[0072]

c.轴承3为整体式轴承,采用过盈配合方式装配在轴颈4上;轴颈4的端部设有三个均匀分布的螺纹孔与螺栓配合将端盖紧固在空心轴1上,实现对轴承3的固定。

[0073]

具体的,轮对两侧轴颈4各安装有一套整体式轴承3,为过盈配合,两轴承3轴对称布置,轴端使用三个螺栓锁紧。空心轴1因φ60mm通孔的存在,需对轴端进行设计,包括轴端锁紧方式及中心孔设计。

[0074]

对于空心车轴,一般将轴端整体设计为外螺纹并用大螺母锁紧或者因通孔存在导致轴端空间不足,只能采用m20以下螺栓锁紧。轴端外螺纹设计会加大车轴加工困难同时降低安装效率,且不易通过扭矩等判定标准进行直观的判断安装是否合格,轴承组装质量不

易把控。因此本轮对选择采用在轴端设计三螺纹孔用于锁紧,同时考虑互换性,沿用标准三螺纹孔设计,因此需对中心孔尺寸进行重新设计,防止螺纹孔与中心孔干涉。为方便加工时装夹定位,将中心通孔12的端部设计成扩口即中心通孔12与端面之间设有倒角,经计算,将开口尺寸设计为72mm,中心通孔12与开口之间的倾角为60

°

(倒角为60

°

),可在满足车轴加工装夹定位需求同时满足轴端锁紧要求。

[0075]

经上述所述的空心车轴轮对结构设计和压装工艺设计,完全能满足45吨轴重重载的要求,提高货车运输效率。

[0076]

本发明设计的轮对结构整体减重3%,因此减少了转向架簧下重量,降低对路轨的磨损,提高了轮对的使用寿命,可能会促进重载货车进一步提速;同时由于车轴通孔的存在,可以通过通孔,采用内部探伤设备直接在线进行车轴的探伤,极大地提高了轮对探伤的效率与便捷性;此外,轮对的压装工艺设计,减少了因压装曲线不合导致的退轮,并由此减少了车轴的拉伤概率,提高了轮对压装一次合格率。

[0077]

本发明采用了空心车轴的形式,提供一种满足45吨轴重的重载轮对及其生产工艺。其优点在于,降低了轮对自重,减轻了转向架的簧下重量,降低了车轮和铁轨之间的磨损,提升了轮对的疲劳强度。同时,增加了在线探伤功能,可降低重载轮对在运行过程中因内部缺陷导致的车轴断裂的情况发生。

[0078]

以上结合附图对本发明进行了示例性描述,显然本发明具体实现并不受上述方式的限制,只要采用了本发明技术方案进行的各种非实质性的改进,或未经改进将本发明的构思和技术方案直接应用于其它场合的,均在本发明的保护范围之内。