1.本实用新型涉及城铁车辆修造设计技术领域,更具体涉及的是一种悬挂式单轨车辆吊架结构。

背景技术:

2.悬挂式单轨车辆是指车体悬挂于箱型梁轨道梁下方,通过与车体上方连接的转向架装置实现运载功能的一种新型轨道交通工具。吊架是转向架中的重要部件,它的作用是:

①

通过空气弹簧与悬吊梁进行连接,

②

通过吊销与车体进行连接。在车辆运行过程中,主要承载横向力和垂向力。在吊架设计过程中,其结构的强度、可靠性、工艺合理性、轻量化设计十分重要,直接影响着整个转向架和车辆的安全性和运行性能。

3.目前常见的悬挂式单轨车吊架为整体凹型的设计方案,由盖板和腹板焊接而成,整体结构重量较大,各安装座是镶嵌在盖板间进行拼接组装,降低了整体结构的强度和刚性,并且工艺较为复杂,安装和维修也极为不便。由于尺寸选择不合理,导致减振器等部件无法水平安装,降低了产品的性能。

技术实现要素:

4.为了克服现有吊架结构的不足,本实用新型旨在设计一种适用于悬挂式单轨车辆的箱型吊架结构,解决原有结构的强度和刚性较差,部件组装复杂和焊接工艺困难的问题,重点考虑各安装座的位置摆放,使各安装座独立于整体的箱型结构,并且考虑悬吊梁的减重设计与系统受力问题,实现吊架与空气弹簧紧密而方便的连接,吊架与车体可靠而简便的装配,且组装工艺合理,吊架结构稳定,力学性能优异,为悬挂式单轨车辆转向架结构设计提供技术支撑。

5.基于上述目的,本实用新型采用如下技术方案:

6.本悬挂式单轨车辆吊架结构的设计,整体是由上盖板、下盖板、侧板、封板、悬吊孔、空气弹簧摩擦板、空气弹簧孔座、垂向减振器座、安全钢索座、横向减振器座、高度阀座,共11个构件组合而成。

7.本悬挂式单轨车辆吊架结构的进一步优化设计方案内容如下:

8.1.针对吊架结构强度和工艺的优化设计包含:

9.1)进一步为,吊架的主体框架由上盖板、下盖板、侧板、封板整体焊接而成,每块钢板的剪裁形状简易,焊接工艺便利,内腔通过中空筋板进行加固,整体结构强度和受力性能好,可完全承受住各方向的载荷。

10.2)进一步为,在下盖板底面焊接有空气弹簧摩擦板,待吊架主体焊接完成后进行整体加工,保证空气弹簧接触面水平,并且提高了整体结构强度。

11.3)进一步为,吊架中心布置空气弹簧孔座,保证其与空气弹簧进风口密封接触。孔座上部为螺纹孔,安装固定风管接头,在检修时可不进行拆卸,避免检修时螺纹损坏导致吊架报废。

12.2.针对吊架构件布局和功能的优化设计包含:

13.1)进一步为,封板上焊接有悬吊孔,用于与车体进行连接,便于可靠安装。

14.2)进一步为,

①

上盖板上焊接有垂向减振器座,垂向减振器座由安装板和筋板组成,用于减震器的可靠连接;

②

上盖板上焊接有安全钢索座,安全钢索座由安装板、筋板、背板组成,用于安全钢索的可靠连接。

15.3)进一步为,

①

侧板上焊接有横向减振器座,横向减振器座由安装板和筋板组成,筋板焊接在下盖板上,用于保证横向减振器的水平安装;

②

侧板焊接有高度阀座,用于高度阀的可靠连接。

16.本实用新型的有益效果是:

17.⑴

满足于转向架整体设计方案的需求,为单轨车辆转向架结构设计提供技术支撑;

18.⑵

实现了吊架各安装座位置的合理布局,减重效果明显;

19.⑶

设计结构简单,制作工艺合理,钢板折弯和焊接施工工艺便利;

20.⑷

吊架整体结构稳定,力学强度性能优异。

附图说明

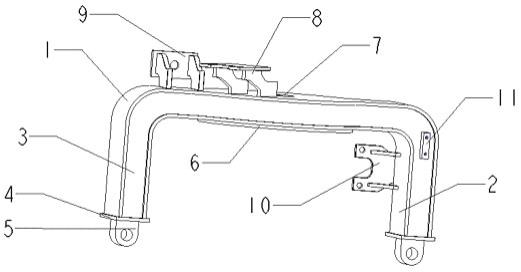

21.图1为吊架三维结构图;

22.附图标记如下:1-上盖板,2-下盖板3-侧板,4-封板,5-悬吊孔,6-空气弹簧摩擦板,7-空气弹簧孔座,8-垂向减振器座,9-安全钢索座,10-横向减振器座,11-高度阀座。

具体实施方式

23.为使本实用新型的目的,技术方案和优点更加清楚明白,以下结合具体实施例,并参考附图1,对本技术的技术方案的实施例进一步详细说明。

24.由上所述,本悬挂式单轨车辆吊架结构,整体是由上盖板1、下盖板2、侧板3、封板4、悬吊孔5、空气弹簧摩擦板6、空气弹簧孔座7、垂向减振器座8、安全钢索座9、横向减振器座10、高度阀座11,共11个部件组合而成。

25.本悬挂式单轨车辆吊架结构制定的设计原则为:

26.1)解决部件组装复杂和焊接工艺困难问题,设计结构简单,施工工艺便利;

27.2)实现吊架结构中各安装座位置的合理布局,轻量化设计,达到明显的减重效果;

28.3)吊架整体结构稳定,力学强度性能优异。

29.基于上述设计原则,为解决原有吊架结构方案复杂、整体构件重量较大、组装实施工艺困难的问题,重点考虑减重设计与系统受力问题,具体实施方案如下:

30.1.在吊架结构强度和工艺的优化设计中,为使整体框架结构稳定,传递力学性能优异,实施工艺简捷便利,采取如下设计实施方案:

31.1)吊架的主体框架由上盖板1、下盖板2、侧板3、封板4整体焊接而成,每块钢板的剪裁形状简易,焊接工艺成熟,内腔通过中空筋板进行加固。

32.2)在下盖板2底面焊接有空气弹簧摩擦板6,待吊架主体焊接完成后进行整体加工,保证空气弹簧接触面水平。

33.3)吊架中心布置空气弹簧孔座7,保证其与空气弹簧进风口密封接触。孔座上部为

螺纹孔,安装固定风管接头。

34.2在吊架构件布局和功能的优化设计中,为使各安装座位置布局合理,联接功能可靠,减重效果明显,采取如下设计实施方案:

35.1)封板4上焊接有悬吊孔5,用于与车体进行连接,便于可靠安装。

36.2)

①

上盖板1上焊接有垂向减振器座8,垂向减振器座由安装板和筋板组成,用于减震器的连接;

②

上盖板1上焊接有安全钢索座9,安全钢索座由安装板、筋板、背板组成,用于安全钢索的连接。

37.3)

①

侧板3上焊接有横向减振器座10,横向减振器座由安装板和筋板组成,筋板焊接在下盖板2上,安装板焊接于侧板3,用于保证横向减振器的水平安装;

②

侧板3焊接有高度阀座11,用于高度阀的连接。

38.上述吊架结构设计和工艺实施的具体案例,完全是依照制定的设计原则和实施工艺创作而成,解决了原有吊架结构设计复杂、整体构件重量较大、组装工艺困难、轻量化设计与系统受力的问题,达到了设计结构简单、施工工艺便利、减重效果明显、构件布局合理、整体结构稳定、力学性能优异的有益效果,从而实现了一种适用于悬挂式单轨车辆吊架结构设计的开发运用项目,为悬挂式单轨车辆转向架结构设计提供了有效的技术支撑。

39.以上是本实用新型公开的示例性实施例,但是应当注意,在不背离权利要求限定的本技术实施例公开范围的前提下,可以进行多种变化和修改。此外,尽管本技术实例公开的元素是以个体形式的描述或要求,但并非明确限定为单数,也可以理解为多个。所属领域的普通技术人员应当理解,在本技术实施例的思路下,以上实施例或不同实施例中的技术特征之间也可以进行组合。因此,凡在实施例的精神和原则之内,所做的任何省略、修改、等同替换、改进等,均应包括在本技术实施例的保护范围之内。