1.本实用新型涉及悬挂式单轨车辆技术领域,具体涉及一种同一个轮组上下两个导向轮独立旋转的功能的悬挂式单轨车辆导向轮组成结构。

背景技术:

2.悬挂式单轨车辆是指车体悬挂于箱型梁轨道梁下方,通过与车体上方连接的转向架装置实现运载功能的一种新型轨道交通工具。在车辆运行过程中,整个转向架构架位于轨道梁之中,在运行时为了更好的通过曲线,需要在构架的前后端设计导向轮组成装置。导向轮组成其结构的强度、可靠性、工艺合理性、轻量化设计、组装便捷性十分重要,直接影响着整个转向架和车辆的运行性能。

3.目前常见的悬挂式单轨车转向架导向轮组成由导向轮轮座和轮组组成。导向轮轮座焊接在构架上,轮座为壳体孔的结构,转动轴与壳体孔通过轴承进行装配。导向轮组成位于轮座的两端,通过销、键连接。此种方案在导向轮运行时,由于轴承安装在轴与轮座位置,所以导向轮的转动时是由轮轴与轮座相对转动实现的,所以上下导向轮的转速一致。但实际运行时,由于轨道侧面的平顺度及侧压力,导致上下导向轮的理想转速是不一致的,所以此方案易造成导向轮结构的不稳定。轮座为壳体孔的结构,加工精度和轴加工相比较差。轴承更换时需要将轴进行拆卸,维护繁琐。

技术实现要素:

4.针对现有技术的不足,本实用新型提供一种悬挂式单轨车辆导向轮组成结构,解决导向轮组上下导向轮被迫转速一致的问题。并且实现导向轮及其轴承组装更换的便捷性。提高整个导向轮结构的稳定性。

5.本实用新型所采用的技术方案是悬挂式单轨车辆导向轮组成结构,导向轮组成固定在安装座上,所述的安装座包括导向轮支撑板,导向轮立板,导向轮筋板和导向轮轴座,导向轮支撑板与构架上的端部立板焊接,所述的导向轮筋板采用u型筋板的结构,所述的导向轮筋板与端部立板和下盖板和导向轮支撑板三面焊接,导向轮轴座焊接在支撑板凹槽内,并且通过导向轮立板进行焊接加固,导向轮轴座采用阶梯轴设计,阶梯部位可以固定轴承内圈,轴端有固定连接螺栓孔,通过螺栓固定轴承内圈挡板,导向轮组成包括内圈挡板,外圈挡板,轴承座,轴承,导向轮;通过螺栓将内圈挡板和车轴进行连接,通过螺栓将外圈挡板、轴承座与导向轮进行连接紧固。

6.进一步地,所述的u型导向轮筋板的底部与端部立板焊接。

7.其技术效果在于:通过u型筋板的三面焊接,使得端部立板和导向轮支撑板和下盖板连接紧固,结构稳定。

8.进一步地,所述的支撑板凹槽为半圆形,并设置在导向轮支撑板的两端。

9.其技术效果在于:为了方便连接固定导向轮轴座并匹配其外形结构。

10.进一步地,所述的导线轮支撑板与端部立板焊接处为导向轮立板的直线部,所述

的直线部到支撑板凹槽之间为过度缺口。

11.其技术效果在于:直线部的作用是焊接接触面大,焊接紧固,过度缺口11其作用是方便焊接操作,并节省材料。

12.本实用新型的有益效果是:1、实现了悬挂式单轨车辆的导向轮组成的功能性,2、实现了同一个轮组上下两个导向轮独立旋转的功能,3、整体结构简单,焊接工艺方便,4、导向轮及轴承更换高效便捷。

附图说明

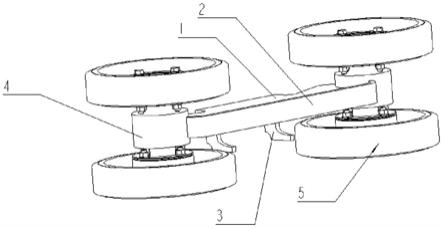

13.图1为悬挂式单轨车辆导向轮组成结构示意图。

14.图2为悬挂式单轨车辆导向轮组成结构剖视图。

15.图3为转向架的端部立板和下盖板结构简图。

16.图4为支撑板凹槽的细节图。

17.图5为阶梯轴部位细节图。

18.图中标记:1-导向轮支撑板,2-导向轮立板,3-导向轮筋板,4-导向轮轴座,5-导向轮组成,5.1-内圈挡板,5.2-外圈挡板,5.3-轴承座,5.4-轴承,5.5-导向轮,6-端部立板,7-下盖板,8-支撑板凹槽,9-阶梯轴,10-直线部,11-过度缺口。

具体实施方式

19.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合实施例,对本实用新型进行进一步的详细说明。应当理解,此处所描述的具体实施例仅用以解释本实用新型,并不用于限定本实用新型。

20.如附图1所示,本实用新型提供了一种适用于悬挂式单轨车辆的导向轮组成结构。导向轮组成5固定在安装座上,整体安装座包括导向轮支撑板1、导向轮立板2、导向轮筋板3、导向轮轴座4,上述结构通过焊接固定,导向轮组成5包括内圈挡板5.1、外圈挡板5.2、轴承座5.3、轴承5.4、导向轮5.5及螺栓组成。此导向轮组成的具体结构特征如下:

21.1、整个导向轮组成5的安装座由导向轮支撑板1、导向轮立板2、导向轮筋板3、导向轮轴座4焊接而成,导向轮立板2垂直焊接在导向轮支撑板1的长侧端,导向轮筋板3焊接在导向轮支撑板的底侧,导向轮轴座4焊接在导线轮支撑板的短侧端,整个安装座的结构简单且受力情况好,可完全承受侧向的载荷。

22.2、导向轮支撑板1与构架上的端部立板6进行焊接。导向轮筋板3采用u型筋板的结构,u型筋板的底部为中间直线部,两端小缺口的形式,如图3和图5所示,导向轮筋板3与端部立板6和下盖板7及导向轮支撑板1进行三面的焊接,u型筋板的直线部与端部立板6焊接,u型筋板的两侧边与下盖板7和导向轮支撑板1焊接,三面焊接提高结构的强度。

23.3、导向轮轴座4焊接在导向轮支撑板1上的凹槽内,即支撑板凹槽8,所述的支撑板凹槽8为半圆形凹槽,开设在导向轮支撑板1的两短侧端,导向轮支撑板1分别与端部立板6和导向轮立板2焊接加固,导向轮支撑板1与端部立板6焊接部位为直线部10,从直线部10到支撑板凹槽8有一段过度缺口11,直线部10的作用是焊接接触面大,焊接紧固,过度缺口11其作用是方便焊接操作,并节省材料。

24.4、导向轮轴座4采用阶梯轴9设计方案,阶梯部位可以固定轴承内圈,并且可以确

保轴颈部位的加工精度。轴端有固定连接螺栓孔,通过螺栓固定轴承内圈挡板5.1。导向轮轴座4通过焊接的方式与导向轮支撑板1和导向轮立板2进行组装。

25.5、导向轮组成5由内圈挡板5.1、外圈挡板5.2、轴承座5.3、轴承5.4、导向轮5.5及螺栓组成。通过螺栓将内圈挡板5.1和车轴进行连接紧固,内圈挡板5.1直径大于轴径但小于轴承内圈,起到固定轴承内圈的作用;通过螺栓将外圈挡板5.2、轴承座5.3与导向轮5.5进行连接紧固,外圈挡板5.2限制轴承5.4的轴向运动,轴承座5.3限制轴承5.4与导向轮5.5的径向运动,实现了导向轮5.5相对于导向轮轴座4的转动。上下两个导向轮5.5可根据自身速度自行旋转,互不干扰,性能稳定。

26.6、在进行导向轮5.5及轴承更换时,将螺栓拆卸后即可进行更换,高效便捷。

27.本实用新型的有益效果是:相对于现有技术,本实用新型实现了悬挂式单轨车辆的导向轮组成的功能性,实现了同一个轮组上下两个导向轮独立旋转的功能,克服了导向轮组上下导向轮被迫转速一致的问题,本实用新型整体结构简单,焊接工艺方便,导向轮及轴承采用螺栓固定的形式,其更换高效便捷。

28.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合实施例,对本实用新型进行进一步的详细说明。应当理解,此处所描述的具体实施例仅用以解释本实用新型,并不用于限定本实用新型。