一种agv载重车

技术领域

1.本实用新型属于自动化搬运技术领域,尤其是一种agv载重车。

背景技术:

2.agv(automated guided vehicle)自动导引小车,是一种以蓄电池为动力源、装备电磁、光学或超声波自动导引装置,能够沿着规定的导引路径行驶,具有停车选择装置、安全保护系统以及各种移动负载功能的运输小车。agv小车适应性好、可靠性好且可实现生产和搬运功能的集成化和自动化,具有运输效率高、节能效果好、工作可靠稳定、使用灵活可变、能实现柔性运输等诸多优点,已经广泛运用于各种自动化程度比较高的制造业领域。然而现有agv小车的载重量范围在50千克-20吨之间,以中小型吨位居多,运输能力较差;重载运输过程中难以稳定运行且转向较为困难。

技术实现要素:

3.针对现有技术中存在的不足,本实用新型提供一种agv载重车,通过承载轮组件与动力轮组件相结合,实现agv载重车重载运输过程中能够稳定运行及转向的目的。本实用新型采用的技术方案是:

4.一种agv载重车,包括壳体、盖板和底板;

5.所述壳体为中空包围型壳体,两端分别通过所述盖板和所述底板封闭;

6.所述底板上至少安装有两组承载轮组件,用于支撑所述agv载重车以及放置于所述agv载重车上的物料;

7.所述底板上至少安装有一组动力轮组件,用于驱动所述agv载重车移动。

8.进一步地,所述盖板和所述底板之间间隔布设有多块筋板,提高所述agv载重车的结构强度。

9.更进一步地,多块所述筋板与所述盖板和所述底板之间均通过卯榫连接,靠近所述壳体的所述筋板与所述壳体之间通过卯榫连接。

10.进一步地,所述承载轮组件设置有四组,分别安装于所述底板的四角,用于承载所述agv载重车以及放置于所述agv载重车上的物料的重量;

11.所述承载轮组件包括承载架和承载轮,所述承载架固定连接于所述底板上,所述承载轮与所述承载架转动连接,并且部分穿过所述底板的轮孔与地面接触。

12.更进一步地,四组所述承载轮组件位于同一高度,且四个所述承载轮凸出所述底板的高度相等。

13.进一步地,所述动力轮组件设置有两组,分别安装于所述底板中间两侧,用于驱动所述agv载重车移动及转向。

14.更进一步地,所述动力轮组件包括动力轮、动力架、减速电机和至少一根避震器,所述动力轮的中心轴两端分别通第一轴承与所述动力架转动连接,所述减速电机与所述动力轮的中心轴连接,用于驱动所述动力轮转动。

15.更进一步地,所述动力架一端通过第二轴承与所述底板转动连接,另一端与平行间隔设置的所述避震器连接,所述避震器的另一端通过避震器架与所述底板连接,从形成具备避震功能的动力轮组件。

16.进一步地,所述底板上沿一直线至少设置有一个朝向地面的磁感应传感器,用于引导所述agv载重车沿地面导线标识移动。

17.进一步地,所述壳体上安装有多个激光传感器,多个所述激光传感器安装于所述壳体的侧壁,用于检测运行轨迹上的障碍物。

18.本实用新型的优点在于:

19.1) 该agv载重车通过四组承载轮组件与两组动力轮组件相结合,实现agv载重车重载运输过程中能够稳定运行及转向的目的。

20.2) 该agv载重车的盖板、壳体和底板之间通过间隔布设的多块筋板卯榫连接,便于拆装的同时,进一步提高所述agv载重车的结构强度,提高其载重性能。

附图说明

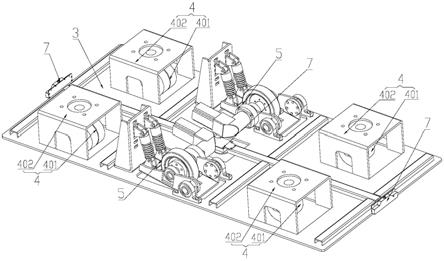

21.图1为本实用新型实施例中的一种agv载重车的整体结构示意图。

22.图2为本实用新型实施例中的一种agv载重车的内部结构示意图

23.图3为本实用新型实施例中的一种agv载重车的局部结构示意图。

24.图4为本实用新型实施例中的一种agv载重车动力轮组件的结构示意图。

具体实施方式

25.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本实用新型,并不用于限定本实用新型。

26.如图1和图2所示,本实用新型实施例提出的一种agv载重车,包括壳体1、盖板2和底板3;所述壳体1为中空包围型壳体,两端分别通过所述盖板2和所述底板3封闭;所述底板3上至少安装有两组承载轮组件4,用于支撑所述agv载重车以及放置于所述agv载重车上的物料;所述底板3上至少安装有一组动力轮组件5,用于驱动所述agv载重车移动。

27.具体的,所述盖板2和所述底板3之间间隔布设有多块筋板6,提高所述agv载重车的结构强度,多块所述筋板6与所述盖板2和所述底板3之间均通过卯榫连接,能够实现所述agv载重车模块化快速拼装的要求,靠近所述壳体1的所述筋板6与所述壳体1之间通过卯榫连接,使所述壳体1、所述盖板2和所述底板3连接成一体,进一步提高所述agv载重车的结构强度。

28.具体的,如图2和图3所示,所述承载轮组件3设置有四组,分别安装于所述底板3的四角,用于承载所述agv载重车以及放置于所述agv载重车上的物料的重量;所述承载轮组件4包括承载架401和承载轮402,所述承载架401固定连接于所述底板3上,所述承载轮402与所述承载架401转动连接,并且部分穿过所述底板3的轮孔与地面接触,进一步的,四组所述承载轮组件3位于同一高度,且四个所述承载轮402凸出所述底板3的高度相等,保证所述agv载重车的水平。

29.具体的,如图4所示,所述动力轮组件5设置有两组,分别安装于所述底板3中间两

侧,用于驱动所述agv载重车移动及转向;所述动力轮组件5包括动力轮501、动力架502、减速电机503和至少一根避震器504,所述动力轮501的中心轴两端分别通第一轴承505与所述动力架502转动连接,所述减速电机503通过联轴器与所述动力轮501的中心轴连接,用于驱动所述动力轮501转动。

30.进一步的,所述动力架502一端通过第二轴承506与所述底板3转动连接,另一端与平行间隔设置的所述避震器504连接,所述避震器504的另一端通过避震器架507与所述底板3连接,从形成具备避震功能的动力轮组件5,在所述agv载重车经过颠簸路面时,所述避震器504能够带动所述动力架502以及所述动力轮501悬浮通过,避免出现在重载情况下所述agv载重车难以前行的问题;同时当所述agv载重车需要转向时,只需控制一侧的所述动力轮501停止转动,另一侧的所述动力轮501会是整个所述agv载重车以停止转动的所述动力轮501为圆心转动,从而实现转向。

31.具体的,所述底板3上沿一直线至少设置有一个朝向地面的磁感应传感器7,用于引导所述agv载重车沿地面导线标识移动;所述壳体1上安装有多个激光传感器8,多个所述激光传感器8安装于所述壳体1的侧壁,用于检测运行轨迹上的障碍物,同时在所述壳体1放入侧壁还包裹有防撞条,进一步避免所述agv载重车因撞击造成的损坏。

32.最后所应说明的是,以上具体实施方式仅用以说明本实用新型的技术方案而非限制,尽管参照实例对本实用新型进行了详细说明,本领域的普通技术人员应当理解,可以对本实用新型的技术方案进行修改或者等同替换,而不脱离本实用新型技术方案的精神和范围,其均应涵盖在本实用新型的权利要求范围当中。