1.本发明涉及一种药物容器用玻璃,该药物容器用玻璃具有优秀的化学耐性并且也具有优秀的可加工性。

背景技术:

2.关于用于包装和储存药物的容器,已经使用了由各种材料制成的玻璃。药物大致分类为口服药剂和胃肠外药剂。在它们中间,在胃肠外药剂的情况下,包装/储存在玻璃容器中的液体药品直接给药至患者的血液。因此,对于这样的玻璃容器有着极其严格的质量要求。特别地,从玻璃进入液体药品中的可提取物可以改变液体药品的性质,严重影响患者的生命和健康。因此,各个国家的药典都规定了来自于玻璃的可提取物的量。另外,对于加工成诸如安瓿(ampoule)、药水瓶(vial)、载药注射器和灌流器(cartridge)的各种形式,需要优秀的粘度特性。

3.作为满足这些要求的玻璃材料,硼硅玻璃已经被通常使用。药物容器用硼硅玻璃一般包含sio2、al2o3、b2o3、na2o、k2o、cao和bao以及少量澄清剂作为其组分。

4.引用列表

5.专利文献

6.专利文献

7.[专利文献1]wo 2013/063275

[0008]

非专利文献

[0009]

[非专利文献1]pda j pharm sci and tech 2012,66 116

[0010]

发明概述

[0011]

本发明待解决的问题

[0012]

近年来,随着药物科学的快速发展,已经生产了种类广泛的药品,并且伴随着由腐蚀玻璃容器的强力药品的数量增加,要包装在药物容器中的药品也正在变化。当这样的药品包装/储存在玻璃容器中时,容器的内表面被剥离并成薄片漂浮在液体药品中。此现象称为层离,其已经成为一个严重的问题。

[0013]

为了找出层离的成因,已经进行了各种研究。如非专利文献1中,用作药物容器的玻璃的硼硅玻璃中包含的硼组分在热处理期间蒸发,导致富硅层的形成,或者蒸发的组分再凝集在容器内表面上,其有时候导致玻璃容器内表面上的相分离;这被认为是层离的成因之一。

[0014]

因此,对于抑制层离的药物容器用玻璃,在专利文献1中提出了无硼和低硼玻璃,并且能够发现一些抑制层离的效果。然而,这些玻璃有着加工点过高从而难以加工成各种形式的问题。

[0015]

本发明的一个目标是提供一种药物容器用玻璃,该药物容器用玻璃耐层离并且具有优秀的可加工性。

[0016]

解决问题的手段

[0017]

本发明人已经进行了各种研究,并且作为结果发现了上面提到的问题能够通过限制b2o3含量并且添加li2o来解决。在本发明中提出此发现。

[0018]

即,本发明的药物容器用玻璃以基于氧化物的mol%计,包含69~81%的sio2、4~12%的al2o3、0~5%的b2o3、5~20%的li2o+na2o+k2o、0.1~12%的li2o、以及0~10%的mgo+cao+sro+bao。

[0019]

本文中的“li2o+na2o+k2o”意指li2o、na2o和k2o的总含量。本文中的“mgo+cao+sro+bao”意指mgo、cao、sro和bao的总含量。

[0020]

在本发明中优选的是,以基于氧化物的mol%计,,b2o3为0~4%。

[0021]

在本发明中优选的是,以基于氧化物的mol%计,,na2o为0~11%并且k2o为0~5%。

[0022]

在本发明中优选的是,以基于氧化物的mol%计,,mgo为0~9%、cao为0~4%、sro为0~4%并且bao为0~4%。

[0023]

在本发明中优选的是,玻璃还包含0~2mol%的zro2。

[0024]

在本发明中优选的是,玻璃的根据欧洲药典(european pharmacopoeia)测得的耐水解性为1级(即根据iso 720测得的耐水解性为1级)。“根据欧洲药典测得的耐水解性”意指根据下列方法判定的碱提取的程度。

[0025]

(1)将玻璃样品在氧化铝研钵中研磨,并通过筛子分类为300~425μm。

[0026]

(2)用蒸馏水和乙醇清洗获得的粉末样品,并且在140℃的烘箱中干燥。

[0027]

(3)将10g干燥的粉末样品置于石英烧瓶中,进一步加入50ml蒸馏水,并将烧瓶盖上在高压釜中处理。在以下条件下进行处理:以1℃/min将温度从100℃上升至121℃,然后在121℃保持30分钟,并且以0.5℃/min降低至100℃。

[0028]

(4)在高压釜处理之后,将石英烧瓶中的溶液转移至另一个烧杯。进一步地,用15ml蒸馏水清洗石英烧瓶的内部三次,并将清洗的水也加入烧杯中。

[0029]

(5)向烧杯中加入甲基红指示剂,随后用0.02mol/l盐酸溶液滴定。

[0030]

(6)根据1ml 0.02mol/l盐酸溶液相当于620μg na2o,计算从每g玻璃提取的碱的量。

[0031]

另外,“根据欧洲药典测得的耐水解性为1级”意指如以上判定的作为na2o的提取的碱的量为62μg/g以下。

[0032]

在本发明中优选的是,根据iso 695测得的耐碱性至少为2级。本文中的“根据iso 695测得”意指以下测试。

[0033]

(1)制备具有完整的镜面加工面的15cm2的玻璃样品片。首先,作为预处理,将样品浸入含有以体积比1:9混合的氢氟酸(40wt%)和盐酸(2mol/l)的溶液中,随后用磁力搅拌器搅拌10分钟,然后将样品取出。接下来,将样品用超纯水超声清洗三次,每次2分钟,并且然后用乙醇超声清洗两次,每次1分钟。

[0034]

(2)随后,将样品在110℃烘箱中干燥1小时,并使其在干燥器中冷却30分钟。

[0035]

(3)以

±

0.1mg的精确度测量样品质量m1并记录。

[0036]

(4)将800ml包含以体积比1:1混合氢氧化钠水溶液(1mol/l)和碳酸钠水溶液(0.5mol/l)的溶液置于不锈钢容器中,并且使用有罩加热器加热至沸腾。在沸腾后,将悬挂在铂丝上的样品置入其中,并保持沸腾3小时。

[0037]

(5)将样品取出,用超纯水超声清洗三次,每次2分钟,并且然后用乙醇超声清洗两次,每次1分钟。随后,将样品在110℃烘箱中干燥1小时,并使其在干燥器中冷却30分钟。

[0038]

(6)以

±

0.1mg的精确度测量样品质量m2并记录。

[0039]

(7)从置入沸腾的碱性溶液之前和之后的样品质量m1和m2(mg),以及样品的总表面积a(cm2),通过以下公式计算单位面积的质量损失作为耐碱性测试的测量值。

[0040]

(单位面积的质量损失)=100

×

(m1-m2)/a

[0041]“根据iso 695测得的耐碱性为2级”意指如上判定的测量值为175mg/dm2以下。顺便提及,当如上判定的测量值为75mg/dm2以下时,该玻璃的“根据iso 695测得的耐碱性为1级”。

[0042]

在本发明中优选的是,加工点为1260℃以下。本文中的“加工点”意指在玻璃的粘度为104dpa

·

s的温度。

[0043]

本发明的药物容器用玻璃以基于氧化物的mol%计,包含69~81%的sio2、4~12%的al2o3、0~5%的b2o3、5~20%的li2o+na2o+k2o、0.1~12%的li2o、0~11%的na2o、0~5%的k2o以及0~10%的mgo+cao+sro+bao,其中,li2o含量高于k2o含量。

[0044]

本发明的药物容器用玻璃管由上述药物容器用玻璃制成。

[0045]

本发明的有利效果

[0046]

本发明的药物容器用玻璃是耐层离的,并且能够容易地加工成复杂形状。另外,其具有优秀的耐水解性,并且适合作为诸如安瓿、药水瓶、载药注射器和灌流器的药物容器用玻璃。

具体实施方式

[0047]

将描述控制组合物的各个组分的含量范围的原因。顺便提及,除非另有记载,“%”意指“mol%”。

[0048]

sio2是一种形成玻璃网络的组分。当sio2的含量太低时,难以发生玻璃化,并且热膨胀系数也变得太高,从而耐热冲击性可能下降。另外,玻璃的耐酸性趋向于恶化。同时,当sio2的含量太高时,可熔性和可成形性可能下降。因此,含量为69~81%,优选为69~80%,还更优选为70~79%,特别优选为70~78%,并且最优选为73~76%。

[0049]

al2o3是一种形成玻璃网络的组分,并且在提高玻璃的耐水解性中是有效的。含量为4~12%,优选为4.5~11%,还更优选为5~10%,并且最优选为5.5~7%。当al2o3的含量低时,难以实现根据欧洲药典测得的耐水解性为1级。同时,当al2o3的含量高时,难以实现1260℃以下的加工点。

[0050]

b2o3在降低玻璃的粘度中是有效的。优选的是,含量为0~5%、0~4%、0~3%、0~2%、0~1%,并且尤其是0~0.5%。b2o3被认为是层离的成因之一。当含量高时,耐层离性下降,并且可能出现薄片(flakes)。即,与传统的硼硅玻璃相比,这容易在根据非专利文献1中描述的方法测试耐层离性时导致sio2的更大量提取。顺便提及,考虑到可熔性和可加工性,优选的是包含b2o3作为必要组分。在此情况下,优选的是b2o3的含量为0.01%以上,尤其是0.05%以上。

[0051]

li2o、na2o和k2o是碱金属氧化物(r2o),在降低玻璃的粘度中是有效的。然而,当这些组分的总含量高时,从玻璃中提取的碱的量增加,并且热膨胀系数也增加,导致耐热冲击

性的降低。r2o的总含量为5~20%,优选为7~17%、10~15%、10~14.5%,并且还更优选为10.5~14.5%。

[0052]

在r2o中,li2o在降低玻璃粘度中是最有效的,其次为na2o,并且然后为k2o。另外,当含量相同时,k2o导致从玻璃提取的碱的量最大,并且li2o最小。因此,在本发明中优选的是,r2o的含量控制为li2o≥na2o≥k2o,尤其是li2o》na2o》k2o。

[0053]

另外,在本发明中,包含li2o作为必要组分。li2o的具体含量为0.1~12%,优选为1.5~12%,还更优选为3~11.5%,并且尤其是4.5~11.5%。优选的是,na2o的含量为0~11%、1~10%、1~8%并且尤其是1~6%,以及k2o的含量为0~5%、0.1~5%并且尤其是1~5%。

[0054]

bao、sro、cao和mgo是碱土金属化合物(r'o),在降低玻璃的粘度中是有效的。他们也影响提取的碱的量。然而,在玻璃组合物中包含这些组分的情况下,在用作药物容器期间,极其少量的r'o可能从玻璃提取到液体药品中,导致其碳酸盐或硫酸盐的沉淀。当向人体给药该药品时,这样的沉淀可以导致血栓等,因此是有害的。因此,r'o的总含量为0~10%,优选为0.1~10%,并且更优选为1~9%。

[0055]

顺便提及,r'o的碳酸盐或硫酸盐是否沉淀取决于每种盐的溶解度。具体来说,mgo的溶解度最高,其后为cao、sro,并且然后为bao。即,mgo的盐沉淀可能性最低,而bao最高。另外,当含量相同时,从玻璃提取的碱的量以mgo、cao、sro到bao的顺序增加。因此,优选的是,r'o的含量控制为mgo≥cao≥sro≥bao,尤其是mgo》cao》sro》bao。

[0056]

另外,在本发明中,玻璃包含mgo。特别地,优选的是,包含mgo作为必要组分。具体地,优选的是,mgo的含量为0~9%、0.1~9%、0.5~8.5%,并且尤其是1~5%。

[0057]

优选的是,cao的含量为0~4%、0~2%、0.1~2%,并且尤其是0.1~1%。

[0058]

优选的是,sro的含量为0~4%,尤其是0~1%,并且如果可能的话,不包含sro是理想的。优选的是,bao的含量为0~4%,尤其是0~1%,并且如果可能的话,不包含bao是理想的。

[0059]

zro2在提高玻璃的耐碱性中是有效的。然而,当加入大量zro2时,造成了粘度的增加,并且导致去玻璃化耐性的恶化。尽管在本发明中zro2不是必要组分,当添加时优选的是含量为0~2%,尤其是0~1%。

[0060]

关于澄清剂,也可以包含f、cl、sb2o3、as2o3、sno2和na2so4等的一种以上。在此情况下,澄清剂总含量通常为5%以下,特别优选为1%以下,并且还更优选为0.5%以下。

[0061]

也可以包含除上述组分之外的其他组分。例如,为了提高化学耐久性或高温粘度等,可以以每种至多3%的量加入tio2、fe2o3、zno、p2o5、cr2o3、sb2o3、so3、cl2、pbo、la2o3、wo3、nb2o3和y2o3等。

[0062]

顺便提及,当玻璃为有色的时,可以向原材料配料中添加tio2和fe2o3。在此情况下,tio2和fe2o3的总含量通常为10%以下。

[0063]

另外,作为杂质,可以以每种至多0.1%的量包含诸如h2、co2、co、h2o、he、ne、ar和n2等的组分。进一步地优选的是,作为杂质并入的诸如pt、rh和au的贵金属元素的含量为每种500ppm以下,优选为300ppm以下。

[0064]

本发明的药物容器用玻璃的根据欧洲药典测得的耐水解性为1级。这意味着在以上测试中作为na2o提取的碱的量为62μg/g以上。在提取的碱的量多于62μg/g情况下,当玻

璃加工成安瓿或药水瓶并且将药品包装和储存在其中时,从玻璃提取的碱可以改变药品组分的性质。

[0065]

另外,优选的是,本发明的玻璃的根据iso 695测得的耐碱性为2级以上。这意味着在以上测试中单位面积的质量损失为175mg/dm2以下。单位面积的质量损失优选为130mg/dm2以下,尤其是75mg/dm2以下。层离经常在使用即使在近中性ph时也示出强碱性行为的柠檬酸盐或磷酸盐缓冲剂等的药品包装/储存在玻璃容器中时发生。因此,玻璃的耐碱性能够作为耐层离性的指标。当单位面积质量损失多于175mg/dm2时,层离的可能性增加。

[0066]

另外,优选的是,本发明的玻璃的加工点为1260℃以下、1240℃以下、1230℃以下,并且尤其是1220℃以下。当加工点高时,材料玻璃管加工成安瓿或药水瓶的加工温度上升,从而碱组分从玻璃蒸发的量显著增加。蒸发的碱组分附着在玻璃容器的内表面上,并且导致包装和储存在其中的药品的性质变化。另外,当玻璃包含硼时,硼蒸发并凝集,其能够成为层离的成因。

[0067]

接下来,将描述本发明的药物容器用玻璃管的制造方法。以下解释了一个使用danner法的实例。

[0068]

首先,将玻璃原材料以上述玻璃组合物配方,从而产生玻璃配料。随后,将玻璃配料连续给料至1550~1700℃的熔化炉,以进行熔化和澄清。然后,在将获得的熔融玻璃缠绕在旋转耐火材料上的同时,从耐火材料的尖端吹出空气,并且将玻璃从尖端以管的形式拉出。将拉出的管状玻璃切割成预定长度,以产生药物容器用玻璃管。由此获得的玻璃管用于药水瓶或安瓿的制造。

[0069]

顺便提及,本发明的药物容器用玻璃管不仅能够通过danner法制造,还能够使用任意的已知技术来制造。例如,vello法和下拉法作为本发明的药物容器用玻璃管的制造方法也是有效的。

[0070]

实施例

[0071]

在下文中,将基于实例描述本发明。

[0072]

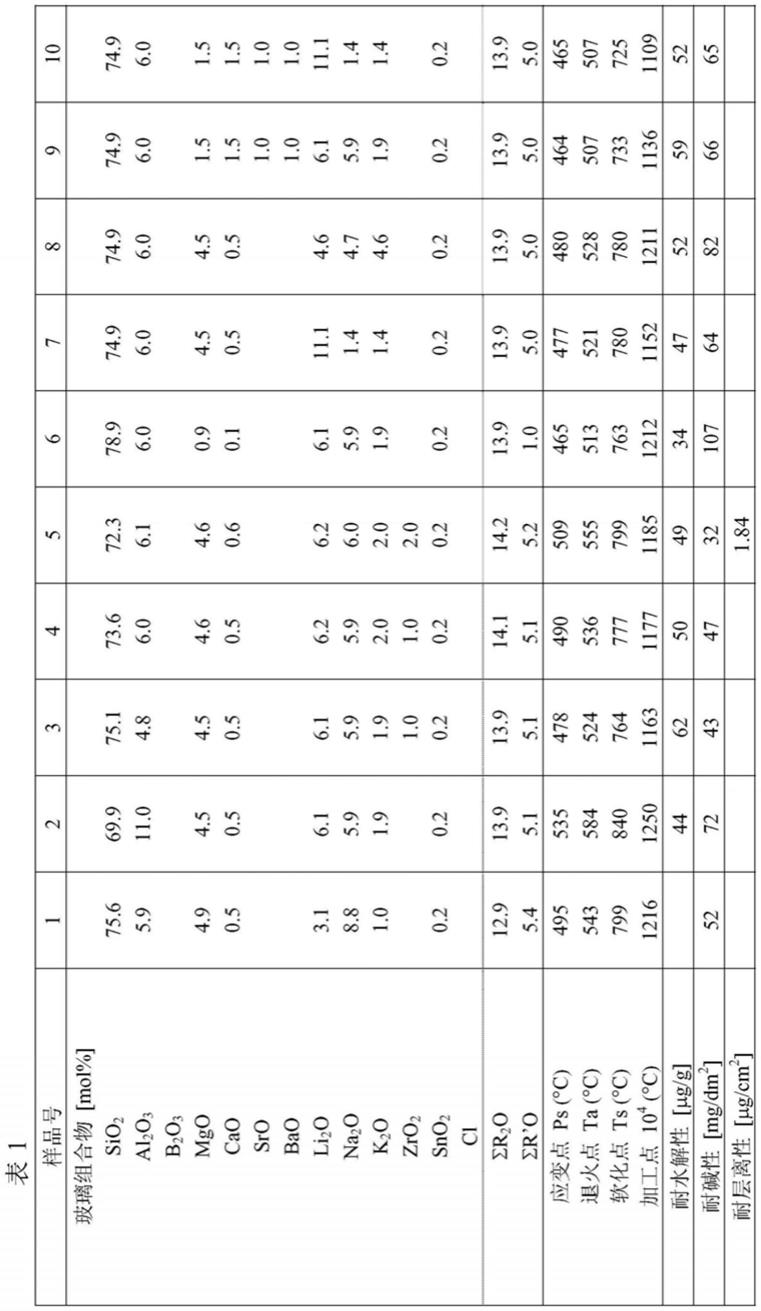

表1至4示出本发明的实例(样品号1至34),并且表5示出比较例(样品号35至42)。

[0073]

[0074]

[0075][0076]

表4

[0077]

[0078][0079]

样品如下制备。

[0080]

首先,以表中示出的组合物配方500g配料,并且使用铂坩埚在1650℃熔化3.5小时。顺便提及,在熔化过程中进行两次搅拌,以减少样品中的气泡。在熔化后,制造铸坯,加工成测量所需的形状,并且对其进行各种评估。结果在表中示出。

[0081]

如从表中清晰可得,对于样品号1至34,即本发明的实例,加工点为1257℃以下,在耐水解性测试中提取的碱的量为62μg/g以下,并且在耐碱性测试中提取的碱的量为107mg/dm2以下。另外,在耐层离性测试中提取的sio2的量为2.89μg/cm2以下。

[0082]

对于应变点ps的测量,根据astm c336通过拉丝法(fiber elongation method)判定玻璃粘度为10

14.5

dpa

·

s时的温度。

[0083]

对于退火点ta的测量,根据astm c336通过拉丝法判定玻璃粘度为10

13.0

dpa

·

s时

的温度。

[0084]

对于软化点ts的测量,根据astm c338通过拉丝法判定玻璃粘度为10

7.6

dpa

·

s时的温度。

[0085]

对于加工点的测量,通过铂球拔起法判定玻璃的粘度为10

4.0

dpa

·

s时的温度。

[0086]

根据欧洲药典进行耐水解性测试。详细的测试流程如下。将玻璃样品在氧化铝研钵中研磨,并通过筛子分类为300~425μm。用蒸馏水和乙醇清洗获得的粉末,并且在140℃的烘箱中干燥。将10g干燥的粉末样品置于石英烧瓶中,进一步加入50ml蒸馏水,并将烧瓶盖上。将含有样品的石英烧瓶置于高压釜中处理。处理条件如下:以1℃/min将温度从100℃上升至121℃,然后在121℃保持30分钟,并且以0.5℃/min降低至100℃。将石英烧瓶中的溶液转移至另一个烧杯。进一步地,用15ml蒸馏水清洗石英烧瓶的内部三次,并将清洗的水也加入烧杯中。向烧杯中加入甲基红指示剂,随后用0.02mol/l盐酸溶液滴定。根据1ml 0.02mol/l盐酸溶液相当于620μg na2o,计算提取的碱的量。

[0087]

根据iso 695进行耐碱性测试。详细的测试流程如下。制备具有完整的镜面加工面的15cm2的玻璃样品片。首先,作为预处理,将样品浸入含有以体积比1:9混合的氢氟酸(40wt%)和盐酸(2mol/l)的溶液中,随后用磁力搅拌器搅拌10分钟。然后将样品取出,用超纯水超声清洗三次,每次2分钟,并且然后用乙醇超声清洗两次,每次1分钟。随后,将样品在110℃烘箱中干燥1小时,并使其在干燥器中冷却30分钟。以

±

0.1mg的精确度测量样品质量m1并记录。将800ml包含以体积比1:1混合氢氧化钠水溶液(1mol/l)和碳酸钠水溶液(0.5mol/l)的溶液置于不锈钢容器中,并且使用有罩加热器加热至沸腾。在沸腾后,将悬挂在铂丝上的样品置入其中,并保持沸腾3小时。将样品取出,用超纯水超声清洗三次,每次2分钟,并且然后用乙醇超声清洗两次,每次1分钟。随后,将样品在110℃烘箱中干燥1小时,并使其在干燥器中冷却30分钟。以

±

0.1mg的精确度测量样品质量m2并记录。从置入沸腾的碱性溶液之前和之后的样品质量m1和m2(mg),以及样品的总表面积a(cm2),通过以下公式计算单位面积的质量损失作为耐碱性测试的测量值。

[0088]

(单位面积的质量损失)=100

×

(m1-m2)/a

[0089]

根据非专利文献1中描述的方法进行耐层离性测试。然而,因为在样品形式等中有差异,有一些修改地使用了非专利文献1中描述的方法。详细流程如下。制备具有完整的镜面加工面的表面积为约13cm2的玻璃片,并且出于重复用于容器制造的热处理的目的,在各个样品的软化点加热20秒。随后,用以na2hpo4水溶液调整至ph 8.0的0.9%nacl水溶液注满特氟龙(注册商标)容器。将样品浸入其中,并盖上容器。将含有样品的特氟龙容器置于高压釜中处理。处理条件如下:以1℃/min将温度从100℃上升至121℃,然后在121℃保持1分钟,并且以0.5℃/min降低至100℃。使用icp-oes(电感耦合等离子体-发射光谱)判定通过处理提取到溶液中的sio2的量作为样品的相对于表面积的可提取量(μg/cm2)。提取的sio2的量用作耐层离性的指标。提取的sio2的量越小,这样的玻璃被认为具有越高的耐层离性。

[0090]

尽管已详细地并参考具体实施方式对本发明进行了描述,但对于本领域技术人员来说,显然可以在不背离其精神和范围时,在其中做出各种改变和修改。本文中引用的所有参考文献以其整体并入本文。本技术基于2013年6月6日提交的日本专利申请号2013-119894,其全部内容通过引用并入本文。