1.本发明属于锂矿资源化利用领域,具体涉及一种生产电池级氢氧化锂的方法。

背景技术:

2.锂云母是重要的锂矿石资源之一,不仅含有十分丰富的锂元素,还含有钾、铷、铯等多种有价金属。随着新能源、新材料产业的快速发展,对稀土元素、锂等新兴产业矿产资源的需求逐步凸显。锂作为《全国矿产资源规划2016-2020》中的稀缺新兴矿产资源之一,并且,近几年中国十分重视新能源汽车产业的发展,致使锂资源需求逐年增加。锂及其盐类(氢氧化锂、碳酸锂等)是新能源产业的基础性原料,锂云母中含有新能源产业的基础材料锂金属,因此,探究锂云母的开发应用十分重要。由于锂云母中还富含钾、铷、铯等金属元素,因此,锂云母提锂过程中,对钾、铷、铯等多种有价金属的提取也很有必要,如在锂云母提锂生产氢氧化锂时,同时提取其余金属钾、铷、铯可大大降低生产氢氧化锂的成本。

3.目前,锂云母提锂主要有硫酸法、硫酸盐焙烧法、氯化物焙烧法、石灰石焙烧法及压煮法等。但都存在无法将浸出锂云母的副产品进行循环利用,且产渣量非常大的缺陷。因此,开发锂云母生产氢氧化锂新工艺、新技术,解决现有工艺中存在的问题,将为我国锂云母的开发应用及推动新能源锂电池工业的发展具有较大意义。

技术实现要素:

4.本发明解决的技术问题是提供一种生产电池级氢氧化锂的方法,该方法能够改善传统生产工艺产渣量大的问题,降低工艺生产成本,增大产品附加值,实现资源利用最大化,整体工艺流程短、工序简单易规模化、环境友好、副产物可循环利用,易于实现工业化生产。

5.为实现上述目的,本发明第一方面提供如下技术方案:

6.一种生产电池级氢氧化锂的方法,所述方法包括:

7.s1:将锂云母和水按质量比1:0.1~0.5混合均匀后,在900~1300℃下煅烧1~5h,得到煅烧物料;

8.s2:将所述煅烧物料进行球磨,球磨后物料与水按液固质量比2.5~6:1进行打浆,然后往浆液中加入一定量硝酸进行有压浸出反应1~6h,反应后得到的固液混合物进行过滤、洗涤,得到浸出液和浸出渣;

9.s3:向所述浸出液中加入mgo,将所述浸出液的ph逐渐调至3.5~7.0,搅拌0.5~4h,反应温度为40~80℃,然后静置、过滤,得到滤液i和滤渣i;

10.s4:向所述滤液i中加入koh,将所述滤液i的ph逐渐调至10~14,搅拌0.5~4h,反应温度为40~80℃,然后静置、过滤,得到滤液ii和滤渣ii;

11.s5:采用4-叔丁基-2-(α-甲苄基)酚(t-bambp)萃取剂,磺化煤油稀释剂,从所述滤液ii中萃取分离提取铷盐、铯盐;

12.s6:将提取铷盐、铯盐后的所述滤液ii进行浓缩煅烧,煅烧温度为450~800℃,得

到mgo、k2o、li2o混合物和no2,将所述no2用于制备hno3;

13.s7:将所述mgo、k2o、li2o混合物进行水洗得到koh和lioh混合溶液以及mgo产品,将koh和lioh混合溶液进行结晶获得lioh产品和结晶母液;

14.s8:将所述结晶母液进行浓缩结晶得到koh产品。

15.作为本发明的一个实施例,步骤s2中,所述球磨后物料的平均粒径在48μm以下;

16.所述硝酸的加入量为参与反应所需元素理论量的100~150%;

17.所述有压浸出的温度为110~200℃,压力为0.1~1.8mpa。

18.作为本发明的一个实施例,步骤s2还包括:将所述滤液ii用于制备氢氧化锂和氢氧化钾中的一种或几种。

19.作为本发明的一个实施例,步骤s7中,所述结晶的温度为30~60℃。

20.作为本发明的一个实施例,步骤s8中,所述浓缩结晶的温度为20~60℃。

21.作为本发明的一个实施例,所述方法还包括:将所述hno3返回步骤s2作为反应物料循环使用。

22.作为本发明的一个实施例,所述方法还包括:将所述mgo产品返回步骤s3作ph调节剂循环使用。

23.作为本发明的一个实施例,所述方法还包括:将所述koh产品返回步骤s4作为ph调节剂循环使用。

24.作为本发明的一个实施例,所述方法还包括:将所述浓缩结晶的母液返回步骤s2作为所述有压浸出反应的反应物料循环使用。

25.本发明提供的上述技术方案至少带来的有益效果:

26.本发明的方法以锂云母和硝酸为原料,在有压条件下进行酸浸反应并通过萃取分离法提取铷盐、铯盐,提取铷盐、铯盐后的溶液通过浓缩煅烧获得氧化镁、氧化钾和氧化锂的混合物以及二氧化氮,其中二氧化氮用于硝酸制备,制得的硝酸循环利用到有压浸出工序中,氧化镁、氧化钾和氧化锂的混合物通过水洗分离出氧化镁及获得氢氧化锂和氢氧化镁混合溶液,所得混合溶液结晶处理获得氢氧化锂,结晶母液再通过浓缩结晶得到氢氧化钾,制得的氢氧化钾产品循环利用到有压浸出反应中,浓缩结晶母液返回到有压浸出反应中。

27.本发明的方法能够制备出氢氧化锂、氢氧化钾、硝酸、氧化镁、铷盐和铯盐,实现锂云母的产品价值利用最大化;突破了硫酸法、硫酸盐焙烧法、氯化物焙烧法、石灰石焙烧法及压煮法侧重于生产单一锂产品的局限。相比于硫酸法、硫酸盐焙烧法、氯化物焙烧法、石灰石焙烧法及压煮法,硝酸有压浸出处理锂云母使用硝酸作酸浸原料,不仅不会降低锂的浸出率,还能将工艺中的氧化镁、氢氧化钾、硝酸以及最终结晶母液进行流程内部循环利用;此外,采用萃取分离法能从硝酸处理锂云母的浸出液中回收铷盐、铯盐,增大资源综合利用率,降低工艺成本,极大地改善了传统工艺渣量大的问题。本发明中使用的物料均是常见工业化产品,易采购、价格便宜;整个工艺流程短、环境友好、易规模化、易于实现产业化。

附图说明

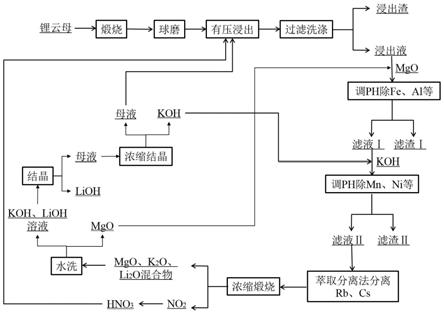

28.图1为本发明的一种实施方式中生产电池级氢氧化锂的方法的流程示意图。

具体实施方式

29.为使本发明的目的、技术方案和优点更加清楚,下面将对本发明实施方式作进一步地详细描述。

30.以下实施例所用的锂云母原料的各成分分析结果见表1。

31.表1锂云母的各成分分析结果

[0032][0033]

实施例1

[0034]

一种生产电池级氢氧化锂的方法具体包括以下步骤:

[0035]

s1:将锂云母和水按质量比1:0.3混合均匀后,在900℃下进行煅烧2h,得到煅烧物料;

[0036]

s2:将步骤s1的煅烧物料进行球磨,使球磨后煅烧物料的平均粒径低于48μm,球磨后煅烧物料与水按液固质量比3:1的条件进行打浆,然后往其中加入理论量115%的硝酸,并在温度为150℃条件下进行有压浸出反应3h,反应后得到的固液混合物进行过滤、洗涤,得到浸出液和浸出渣;

[0037]

s3:在步骤s2过滤所得的浸出液中加入mgo,将浸出液的ph逐渐调至3.5,搅拌1h,反应温度为60℃,然后静置、过滤,得到滤液i和滤渣i;

[0038]

s4:在步骤s3获得的滤液i中加入koh,将滤液i的ph逐渐调至12,搅拌1h,反应温度为60℃,然后静置、过滤,得到滤液ii和滤渣ii,滤液ii用于制备氢氧化锂、铷盐、铯盐及氢氧化钾;

[0039]

s5:将步骤s4所得的滤液ii经萃取剂(t-bambp)、稀释剂磺化煤油、盐酸通过萃取分离得到氯化铷和氯化铯;

[0040]

s6:将步骤s4所得的滤液ii提取铷、铯后进行浓缩煅烧,煅烧温度为500℃,得到mgo、k2o、li2o混合物和no2,产生的no2用于制备hno3,并把hno3循环利用到步骤s2作为反应物料;

[0041]

s7:将步骤s6所得的mgo、k2o、li2o混合物进行水洗,得到koh和lioh混合溶液以及mgo产品,其中,mgo返回步骤s3作为ph调节剂循环使用,koh和lioh混合溶液在30℃结晶可获得lioh产品;

[0042]

s8:将步骤s7所得的结晶母液在30℃进行浓缩结晶得到koh产品和母液,并把koh返回步骤s4作为ph调节剂循环使用,浓缩结晶母液返回步骤s2供有压浸出反应使用。

[0043]

实施例2

[0044]

一种生产电池级氢氧化锂的方法按实施例1所述的方法进行实施,不同的是:

[0045]

步骤s1中,锂云母和水按质量比1:0.2混合,煅烧时间为2h;

[0046]

步骤s2中,硝酸用量为理论量的130%,液固质量比为4:1,有压浸出反应时间为4h;

[0047]

步骤s3中,加入mgo将溶液ph调至4.5,并搅拌1.5h,反应温度为65℃;

[0048]

步骤s4中,加入koh将滤液i的ph调至13,搅拌1.5h,反应温度为65℃;

[0049]

步骤s5中,将步骤s4所得的滤液ii经萃取剂(t-bambp)、稀释剂磺化煤油、硫酸通过萃取分离得到硫酸铷和硫酸铯;

[0050]

步骤s6中,将步骤s4所得的滤液ii提取铷、铯后进行浓缩煅烧,煅烧温度为600℃。

[0051]

实施例3

[0052]

一种生产电池级氢氧化锂的方法按实施例1所述的方法进行实施,不同的是:

[0053]

步骤s1中,锂云母和水按质量比1:0.1混合,煅烧时间为1.5h;

[0054]

步骤s2中,硝酸用量为理论量的140%,液固质量比为5:1,有压浸出反应时间为5h;

[0055]

步骤s3中,加入mgo将溶液ph调至7,并搅拌2h,反应温度为70℃;

[0056]

步骤s4中,加入koh将滤液i的ph调至14,搅拌2h,反应温度为70℃;

[0057]

步骤s6中,将步骤s4所得的滤液ii提取铷、铯后进行浓缩煅烧,煅烧温度为700℃。

[0058]

以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。