1.本发明属于阻燃材料领域,具体涉及一种改性可膨胀石墨阻燃剂的制备方法及利用其制备阻燃聚氨酯泡沫塑料的方法。

背景技术:

2.目前我国建筑能耗己占到全社会总能耗的1/3,且仍以每年1%的速度在增长,建筑节能己经成为国家的一项基本国策。我国建筑总面积约为400亿平方米,高能耗建筑占到了95%以上,这是造成我国建筑能耗较高的主要原因。通过墙体、管道、屋顶等传热是建筑物耗能的主要途径,硬质聚氨酯泡沫塑料的导热系数是所有有机保温材料中最低的,具有极佳的隔热保温性能。虽然聚氨酯泡沫有着优异的保温性能,但未经阻燃处理的硬泡氧指数只有16%~18%,极易燃烧,且在燃烧过程中释放出大量有毒烟雾,对人们的生命财产安全造成极大威胁。因此,研究制备阻燃硬质聚氨酯泡沫塑料具有非常重要的现实意义。

3.为了提高聚氨酯泡沫材料的阻燃性,一般通过向聚氨酯泡沫材料中添加各种阻燃剂。常用的阻燃剂分为添加型阻燃剂和反应型阻燃剂,添加型阻燃剂分为有机阻燃剂和无机阻燃剂。在无机阻燃剂中,氢氧化铝、氢氧化镁、蒙脱土、可膨胀石墨、红磷等实际应用比较多。其中,氢氧化铝作为阻燃剂不仅能阻燃,而且可以防止发烟、不产生滴落物、不产生有毒气体;可膨胀石墨具有无毒、无污染等特点,但是实际应用中,氢氧化铝与可膨胀石墨阻燃剂复配使用一般只是机械混合在一起,并不能发挥出最大的阻燃性能。

技术实现要素:

4.本发明的目的是要解决现有氢氧化铝阻燃剂在聚氨酯泡沫中分散更均匀,且现有聚氨酯泡沫塑料的力学性能较差的问题,而提供氢氧化铝表面改性的可膨胀石墨阻燃剂的制备方法及利用其制备阻燃聚氨酯泡沫塑料的方法。

5.氢氧化铝表面改性的可膨胀石墨阻燃剂的制备方法,具体是按以下步骤完成的:以氢氧化钠、氢氧化铝和可膨胀石墨为原料,采用水热法制成氢氧化铝表面改性的可膨胀石墨阻燃剂。

6.利用氢氧化铝表面改性的可膨胀石墨阻燃剂制备阻燃聚氨酯泡沫塑料的方法,具体是按以下步骤完成的:

7.一、称取:按照重量份数称取100份聚醚多元醇、0.8~1.2份去离子水、8~12份正戊烷、0.4~0.8份三乙醇胺、0.3~0.5二月桂酸二丁基锡、6~10份硅油、5~20份氢氧化铝表面改性的可膨胀石墨阻燃剂、5~15份己二酸二辛脂和130~170份异氰酸酯;

8.二、混合:将步骤一称取的100份聚醚多元醇、0.8~1.2份去离子水、8~12份正戊烷、0.4~0.8份三乙醇胺、0.3~0.5二月桂酸二丁基锡、6~10份硅油、5~20份氢氧化铝表面改性的可膨胀石墨阻燃剂和5~15份己二酸二辛脂进行搅拌混合,得到混合物;

9.三、熟化:向步骤二得到的混合物中加入步骤一称取的130~170份异氰酸酯,先搅

拌7s~13s,再倒入模具中,静置至发泡完全,再转移至烘箱中,在温度为60~80℃下熟化1.7h~2.3h,得到阻燃聚氨酯泡沫塑料。

10.本发明优点:

11.一、本发明得到的氢氧化铝表面改性的可膨胀石墨阻燃剂比传统氢氧化铝阻燃剂在聚氨酯泡沫中分散更均匀,可使阻燃聚氨酯泡沫阻燃效果更好,极限氧指数能够提高至28.5%;

12.二、本发明得到的氢氧化铝表面改性的可膨胀石墨阻燃剂减小了氢氧化铝的晶粒尺寸,配合增塑剂使用提高了聚氨酯泡沫塑料的力学性能,压缩强度提高至0.162mpa,达到压缩强度ⅱ级标准;

13.三、本发明得到的阻燃聚氨酯泡沫塑料中加入氢氧化铝表面改性的可膨胀石墨阻燃剂和增塑剂使聚氨酯的闭孔率提高;

14.四、本发明的根据阻燃聚氨酯泡沫塑料要求的不同,通过改变氢氧化铝表面改性的可膨胀石墨阻燃剂添加量,制备得到不阻燃性能的阻燃聚氨酯泡沫塑料,有利于节省成本;

15.五、本发明制备氢氧化铝表面改性的可膨胀石墨阻燃剂和阻燃聚氨酯泡沫塑料过程设备简单,步骤简单,制备过程安全,原料无有害物质,工业化生产价值高。

16.本发明制备氢氧化铝表面改性的可膨胀石墨阻燃剂和阻燃聚氨酯泡沫塑料可以广泛应用于建筑领域。

附图说明

17.图1为实施例1得到的氢氧化铝表面改性的可膨胀石墨阻燃剂的扫描电镜图;

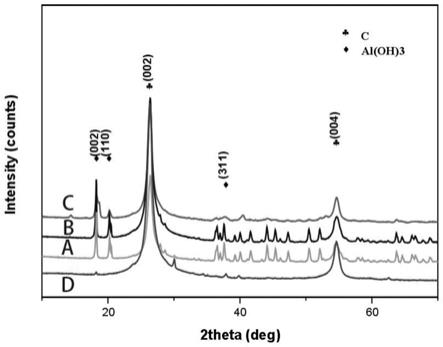

18.图2为xrd图,图中a表示实施例1得到的氢氧化铝表面改性的可膨胀石墨阻燃剂的xrd图,b表示实施例2得到的氢氧化铝表面改性的可膨胀石墨阻燃剂的xrd图;c表示实施例3得到的氢氧化铝表面改性的可膨胀石墨阻燃剂的xrd图;d表示可膨胀石墨的xrd图;

19.图3为条状待测试件的结构示意图。

具体实施方式

20.具体实施方式一:本实施方式是氢氧化铝表面改性的可膨胀石墨阻燃剂的制备方法,具体是按以下步骤完成的:以氢氧化钠、氢氧化铝和可膨胀石墨为原料,采用水热法制成氢氧化铝表面改性的可膨胀石墨阻燃剂。

21.具体实施方式二:本实施方式与具体实施方式一的不同点是:所述氢氧化铝表面改性的可膨胀石墨阻燃剂中氢氧化铝的质量分数为30%~45%。其他与具体实施方式一相同。

22.具体实施方式三:本实施方式与具体实施方式一或二之一不同点是:所述水热法具体操作过程如下:将可膨胀石墨和氢氧化铝放入反应釜中,再加入ph为11的氢氧化钠溶液,搅拌混匀后盖上反应釜,加热升温至200~220℃,并在温度为200~220℃下反应1.5h~2.5h,然后冷却至室温,得到的固液混合物,再依次进行过滤、洗涤和真空干燥,得到氢氧化铝表面改性的可膨胀石墨阻燃剂。其他与具体实施方式一或二相同。

23.具体实施方式四:本实施方式与具体实施方式一至三之一不同点是:所述可膨胀

石墨与氢氧化铝的质量比为1:(1~1.2);所述可膨胀石墨的质量与ph为11的氢氧化钠溶液的体积比为1g:(9~12)ml。其他与具体实施方式一至三相同。

24.具体实施方式五:本实施方式与具体实施方式一至四之一不同点是:所述过滤具体操作如下:用滤纸对固液混合物进行过滤,得到滤饼。其他与具体实施方式一至四相同。

25.具体实施方式六:本实施方式与具体实施方式一至五之一不同点是:所述洗涤具体操作如下:用去离子水对滤饼进行洗涤,洗涤3~5次,得到洗涤后固体,单次洗涤时滤饼的质量与去离子水的体积比为1g:(30~50)ml。其他与具体实施方式一至五相同。

26.具体实施方式七:本实施方式与具体实施方式一至六之一不同点是:所述真空干燥具体操作如下:将洗涤后固体置于真空干燥箱中,在温度为60~80℃下真空干燥4h~6h,得到氢氧化铝表面改性的可膨胀石墨阻燃剂。其他与具体实施方式一至六相同。

27.具体实施方式八:本实施方式是利用氢氧化铝表面改性的可膨胀石墨阻燃剂制备阻燃聚氨酯泡沫塑料的方法,具体是按以下步骤完成的:

28.一、称取:按照重量份数称取100份聚醚多元醇、0.8~1.2份去离子水、8~12份正戊烷、0.4~0.8份三乙醇胺、0.3~0.5二月桂酸二丁基锡、6~10份硅油、5~20份氢氧化铝表面改性的可膨胀石墨阻燃剂、5~15份己二酸二辛脂和130~170份异氰酸酯;

29.二、混合:将步骤一称取的100份聚醚多元醇、0.8~1.2份去离子水、8~12份正戊烷、0.4~0.8份三乙醇胺、0.3~0.5二月桂酸二丁基锡、6~10份硅油、5~20份氢氧化铝表面改性的可膨胀石墨阻燃剂和5~15份己二酸二辛脂进行搅拌混合,得到混合物;

30.三、熟化:向步骤二得到的混合物中加入步骤一称取的130~170份异氰酸酯,先搅拌7s~13s,再倒入模具中,静置至发泡完全,再转移至烘箱中,在温度为60~80℃下熟化1.7h~2.3h,得到阻燃聚氨酯泡沫塑料。

31.具体实施方式九:本实施方式与具体实施方式八的不同点是:步骤一中按照重量份数称取100份聚醚多元醇、1份去离子水、10份正戊烷、0.6份三乙醇胺、0.4份二月桂酸二丁基锡、8份硅油、5~20份氢氧化铝表面改性的可膨胀石墨阻燃剂、5~15份己二酸二辛脂和150份异氰酸酯。其他与具体实施方式八相同。

32.具体实施方式十:本实施方式与具体实施方式八或九之一不同点是:步骤二中所述搅拌混合具体操作如下:用机械搅拌器搅拌混合4min~10min。其他与具体实施方式八或九相同。

33.本发明内容不仅限于上述各实施方式的内容,其中一个或几个具体实施方式的组合同样也可以实现发明的目的。

34.采用下述试验验证本发明效果:

35.实施例1:氢氧化铝表面改性的可膨胀石墨阻燃剂的制备方法,具体是按以下步骤完成的:

36.将1.0g 80目的可膨胀石墨和2.2g氢氧化铝加入反应釜中,再加入10mlph为11的氢氧化钠溶液,搅拌混匀后盖上反应釜,加热升温至210℃,并在温度为210℃下反应2h,然后冷却至室温,得到的固液混合物;用滤纸对固液混合物进行过滤,得到滤饼;用去离子水对滤饼进行洗涤,洗涤4次,得到洗涤后固体;单次洗涤时滤饼的质量与去离子水的体积比为1g:40ml;将洗涤后固体置于真空干燥箱中,在温度为70℃下真空干燥4h,得到氢氧化铝表面改性的可膨胀石墨阻燃剂。

37.实施例1所述氢氧化铝表面改性的可膨胀石墨阻燃剂中氢氧化铝的质量分数为38%。

38.图1为实施例1得到的氢氧化铝表面改性的可膨胀石墨阻燃剂的扫描电镜图;从图1中可以明显看出,氢氧化铝粉末有效附着在可膨胀石墨表面。

39.实施例2:本实施例与实施例1的不同点是:所述氢氧化钠溶液的ph为10。其他与实施例1相同。

40.实施例3:本实施例与实施例1的不同点是:所述氢氧化钠溶液的ph为12。其他与实施例1相同。

41.图2为xrd图,图中a表示实施例1得到的氢氧化铝表面改性的可膨胀石墨阻燃剂的xrd图,b表示实施例2得到的氢氧化铝表面改性的可膨胀石墨阻燃剂的xrd图;c表示实施例3得到的氢氧化铝表面改性的可膨胀石墨阻燃剂的xrd图;d表示可膨胀石墨的xrd图;通过图2可知,除石墨相(pdf卡片41-1487)的衍射峰外,都存在al(oh)3相(pdf卡片76-1782)的衍射峰,说明试样品中均存在氢氧化铝相,证明成功制备出了阻燃剂。

42.实施例4:利用氢氧化铝表面改性的可膨胀石墨阻燃剂制备阻燃聚氨酯泡沫塑料的方法,具体是按以下步骤完成的:

43.一、称取:按照重量份数称取100份聚醚多元醇、1份去离子水、10份正戊烷、0.6份三乙醇胺、0.4份二月桂酸二丁基锡、8份硅油、15份氢氧化铝表面改性的可膨胀石墨阻燃剂、5份己二酸二辛脂和150份异氰酸酯;

44.二、混合:将步骤一称取的100份聚醚多元醇、1份去离子水、10份正戊烷、0.6份三乙醇胺、0.4份二月桂酸二丁基锡、8份硅油、15份氢氧化铝表面改性的可膨胀石墨阻燃剂和5份己二酸二辛脂用机械搅拌器搅拌混合5min,得到混合物;

45.三、熟化:向步骤二得到的混合物中加入步骤一称取的150份异氰酸酯,先搅拌10s,再倒入模具中,静置至发泡完全,再转移至烘箱中,在温度为70℃下熟化2h,得到阻燃聚氨酯泡沫塑料。

46.实施例5:本实施例与实施例4的不同点是:步骤一中按照重量份数称取100份聚醚多元醇、1份去离子水、10份正戊烷、0.6份三乙醇胺、0.4份二月桂酸二丁基锡、8份硅油、15份氢氧化铝表面改性的可膨胀石墨阻燃剂、10份己二酸二辛脂和150份异氰酸酯。其他与实施例4相同。

47.实施例6:本实施例与实施例4的不同点是:步骤一中按照重量份数称取100份聚醚多元醇、1份去离子水、10份正戊烷、0.6份三乙醇胺、0.4份二月桂酸二丁基锡、8份硅油、15份氢氧化铝表面改性的可膨胀石墨阻燃剂、15份己二酸二辛脂和150份异氰酸酯。其他与实施例4相同。

48.实施例7:无己二酸二辛脂对比例:

49.一、称取:按照重量份数称取100份聚醚多元醇、1份去离子水、10份正戊烷、0.6份三乙醇胺、0.4份二月桂酸二丁基锡、8份硅油、15份氢氧化铝表面改性的可膨胀石墨阻燃剂和150份异氰酸酯;

50.二、混合:将步骤一称取的100份聚醚多元醇、1份去离子水、10份正戊烷、0.6份三乙醇胺、0.4份二月桂酸二丁基锡、8份硅油和15份氢氧化铝表面改性的可膨胀石墨阻燃剂用机械搅拌器搅拌混合5min,得到混合物;

51.三、熟化:向步骤二得到的混合物中加入步骤一称取的150份异氰酸酯,先搅拌10s,再倒入模具中,静置至发泡完全,再转移至烘箱中,在温度为70℃下熟化2h,得到阻燃聚氨酯泡沫塑料。

52.实施例8:本实施例与实施例7的不同点是:步骤一中按照重量份数称取100份聚醚多元醇、1份去离子水、10份正戊烷、0.6份三乙醇胺、0.4份二月桂酸二丁基锡、8份硅油、5份氢氧化铝表面改性的可膨胀石墨阻燃剂和150份异氰酸酯。其他与实施例7相同。

53.实施例9:本实施例与实施例7的不同点是:步骤一中按照重量份数称取100份聚醚多元醇、1份去离子水、10份正戊烷、0.6份三乙醇胺、0.4份二月桂酸二丁基锡、8份硅油、10份氢氧化铝表面改性的可膨胀石墨阻燃剂和150份异氰酸酯。其他与实施例7相同。

54.实施例10:本实施例与实施例7的不同点是:步骤一中按照重量份数称取100份聚醚多元醇、1份去离子水、10份正戊烷、0.6份三乙醇胺、0.4份二月桂酸二丁基锡、8份硅油、20份氢氧化铝表面改性的可膨胀石墨阻燃剂和150份异氰酸酯。其他与实施例7相同。

55.将可膨胀石墨和实施例4至10得到的阻燃聚氨酯泡沫塑料制成条状待测试件,条状待测试件的长度为130mm,宽度为6.5mm,厚度为3mm,然后按照gb/t2406-2009测定条状待测试件的极限氧指数loi;按照gb/t3399-1982测定条状待测试件的导热系数;按照gb/t8813-1988测定条状待测试件的压缩强度;测试结果如表1所示。

56.表1

[0057][0058]

通过表1,由可膨胀石墨与实施例7至10得到的阻燃聚氨酯泡沫塑料对比可知,利用氢氧化铝通过水热法制备氢氧化铝表面改性的可膨胀石墨阻燃剂,能够显著提高可膨胀石墨的阻燃性能,其极限氧指数loi达到27%以上;且通过实施例7至10得到的阻燃聚氨酯泡沫塑料之间对比可知,通过改变氢氧化铝表面改性的可膨胀石墨阻燃剂添加量,制备得到不同情况下使用的阻燃聚氨酯泡沫塑料。

[0059]

通过实施例4至6得到的阻燃聚氨酯泡沫塑料与实施例7至10得到的阻燃聚氨酯泡沫塑料对比可知,在原料中增加己二酸二辛脂,得到的阻燃聚氨酯泡沫塑料仍然具有较好的阻燃性能,且能够显著改善可膨胀石墨的压缩强度,实施例4得到的阻燃聚氨酯泡沫塑料的压缩强度达到0.162mpa。