1.本发明属于岩土工程及土建市政技术领域,具体涉及一种适用于高地温环境含地聚合物水泥浆基注浆材料及其制备方法。

背景技术:

2.随着基础设施建设快速推进,隧道工程面临的地质环境越来越复杂,高地温问题较为突出。高地温会恶化施工工作环境,对注浆材料的选取与常温岩土体施工有所差异,对注浆结石体的力学性能和耐久性产生较大影响。

3.并且,由于当前采用的化学浆液存在有毒有害的问题,且实际工程中用浆量大造成成本高、对原材料消耗量大、环境问题突出,无法与绿色开采、绿色施工相协调。

技术实现要素:

4.本发明的目的是提供一种适用于高地温环境含地聚合物水泥浆基注浆材料,由常规硅酸盐水泥不加任何外加剂的条件下制备而成,适用于高地温环境,且达到减轻生态破坏和环境污染的问题,又能满足原材料来源广泛和降低成本的要求。

5.本发明采用以下技术方案:一种适用于高地温环境含地聚合物水泥浆基注浆材料,由如下重量份的原料制备而成:100份的固体材料、0.12份的氢氧化钠、水;其中,水的重量份满足如下:水灰比为1:1,灰为固体材料重量份;水灰比表示的为水的重量份和灰的重量份之比。

6.上述固体材料由以下重量份的原料组成:88-96份普通硅酸盐水泥和4-12份偏高岭土。

7.进一步地,由如下重量份的原料制备而成:92份普通硅酸盐水泥、8份高活性偏高岭土、0.12份的氢氧化钠、100份的水。

8.进一步地,该普通硅酸盐水泥为p

·

o42.5硅酸盐水泥。

9.进一步地,该偏高岭土细度不大于普通硅酸盐水泥的细度。

10.进一步地,该偏高岭土细度为1250目,活性指数≥110,sio2含量54.06%、al2o3含量43.12%、fe2o3含量0.76%、cao含量0.17%、k2o含量0.55%。

11.进一步地,该氢氧化钠为分析纯ar级。

12.进一步地,该水为自来水。

13.本发明还公开了上述的一种适用于高地温环境含地聚合物水泥浆基注浆材料的制备方法,按重量份称取上述各原料;

14.将普通硅酸盐水泥和偏高岭土混合均匀;

15.氢氧化钠溶于水中,充分搅拌均匀,静止12小时,再次搅拌,并加入普通硅酸盐水泥和偏高岭土,低速搅拌5min后,停止搅拌2min,再高速搅拌5min制成注浆材料。

16.本发明的有益效果是:1.选取常规资源、无毒无害原料为前提,即利用普通硅酸盐

水泥、高活性偏高岭土两种易获取的工业固体原料,得出满足注浆料所需的流动度、强度和隔热性的需求,具有泌水率低、早期强度高、结石率高、导热系数小的优点,以上各种原料价格低廉,不仅减轻城市环境污染,降低经济成本,提高效益,又能解决原料来源的问题。2.硅酸盐水泥为作为混合注浆材料体系中的主要胶凝材料,起到胶结剂的作用是浆液产生强度的关键,但其水溶液具有一定的收缩性,与水灰比有直接关系,混合溶液中的高活性偏高岭土同样具有胶结的作用,其水化产物可与硅酸盐水泥水化产物进一步反应,促进了水泥水化使水化产物快速沉淀、搭接,从而降低收缩性,氢氧化钠作为碱激发剂掺量过多会使水泥石中碱含量ca(oh)2增大,抑制了水泥水化速率,同时可使偏高岭土中配位复杂的al相几乎完全转化为四配位,转变或分解为新的铝氧四面体单体,同时偏高岭土中的si-o-si链也会解体重组,链中一部分硅氧四面体会被铝氧四面体置换,从而形成sio4、alo4不同组合排列方式的链状或网状结构,起到提高注浆材料抗压强度和降低导热性的目的。3.用地聚合物偏高岭土替代部分水泥用于注浆,且不添加其他的化学制剂,降低了毒害性;同时降低了原位矿山的开采量,还可消耗大部分的矿山开采次生产物,能获得经济效益,同时也能减少矿山开采次生产物占地的问题及提高环境优越性。

具体实施方式

17.下面结合具体实施方式对本发明进行详细说明。

18.本发明一种适用于高地温环境含地聚合物水泥浆基注浆材料,一种适用于高地温环境含地聚合物水泥浆基注浆材料,其特征在于,由如下重量份的原料制备而成:100份的固体材料、0.12份的氢氧化钠、水;

19.其中,水的重量份满足如下:水灰比为1:1,灰为固体材料重量份;水灰比表示的为水的重量份和灰的重量份之比。

20.固体材料由以下重量份的原料组成:88-96份普通硅酸盐水泥和4-12份偏高岭土。普通硅酸盐水泥为p

·

o42.5硅酸盐水泥。水为普通民用纯净水。

21.优选地,由如下重量份的原料制备而成:92份普通硅酸盐水泥、8份偏高岭土、0.08份的氢氧化钠、100份的水。偏高岭土为高活性偏高岭土。

22.采用的偏高岭土细度不大于普通硅酸盐水泥的细度。具体地,偏高岭土细度为1250目,活性指数≥110,sio2质量含量54.06%、al2o3质量含量43.12%、fe2o3质量含量0.76%、cao质量含量0.17%、k2o质量含量0.55%。

23.采用的氢氧化钠为分析纯ar级。naoh质量含量≥96%,碳酸盐质量含量≤1.5%,杂质最高含量指标:硫酸盐质量含量0.005%,磷酸盐质量含量0.001%,铝质量含量0.002%,钙质量含量0.01%,氯化物质量含量0.005%,总氮量质量含量0.001%,硅酸盐质量含量0.01%,钾质量含量0.05%,铁质量含量0.01%,重金属铅质量含量0.003%。

24.上述一种适用于高地温环境含地聚合物水泥浆基注浆材料的制备方法,如下:按重量份称取上述各原料;

25.将普通硅酸盐水泥和偏高岭土混合均匀;

26.氢氧化钠溶于水中,充分搅拌均匀,静止12小时,再次搅拌,并加入普通硅酸盐水泥和偏高岭土,低速搅拌5min后,停止搅拌2min,再高速搅拌5min制成注浆材料。以上原料均应相互充分混合。

27.p

·

o42.5普通硅酸盐水泥,偏高岭土和氢氧化钠均外购。

28.对比例

29.本实施例提供的为未添加偏高岭土的注浆材料,具体为:取1000ml的水,、1000g的普通硅酸盐水泥和0.12g的氢氧化钠。

30.将氢氧化钠倒入水中,充分搅拌均匀,静止12小时,再次搅拌,加入普通硅酸盐水泥,搅拌5min后,停止搅拌2min,再搅拌5min制成注浆材料。

31.实施例1

32.本实施例提供的一种高地温环境含地聚合物水泥浆基注浆材料,具体为:取1000ml的水、960g的水泥、40g的偏高岭土和1.2g的氢氧化钠,将普通硅酸盐水泥和偏高岭土倒至粉末搅拌机,搅拌5-15min,保证混合均匀。

33.将氢氧化钠倒入水中,充分搅拌均匀,静止12小时,再次搅拌,并加入混合后的普通硅酸盐水泥和偏高岭土,搅拌5min后,停止搅拌2min,再搅拌5min制成注浆材料。

34.实施例2

35.本实施例提供的一种高地温环境含地聚合物水泥浆基注浆材料,具体为:取1000ml的水、920g的普通硅酸盐水泥、80g的偏高岭土和1.2g的氢氧化钠,将普通硅酸盐水泥和偏高岭土倒至粉末搅拌机,搅拌5-15min,保证混合均匀。

36.将氢氧化钠倒入水中,充分搅拌均匀,静止12小时,再次搅拌,并加入混合后的普通硅酸盐水泥和偏高岭土,搅拌5min后,停止搅拌2min,再搅拌5min制成注浆材料。

37.实施例3

38.本实施例提供的一种高地温环境含地聚合物水泥浆基注浆材料,具体为:取1000ml的水、880g的水泥、120g的偏高岭土和1.2g的氢氧化钠,将普通硅酸盐水泥和偏高岭土倒至粉末搅拌机,搅拌5-15min,保证混合均匀。

39.将氢氧化钠倒入水中,充分搅拌均匀,静止12小时,再次搅拌,并加入混合后的普通硅酸盐水泥和偏高岭土,搅拌5min后,停止搅拌2min,再搅拌5min制成注浆材料。

40.为验证本发明中制备的注浆材料的特性,进行如下试验,以下试验中,浆液指的就是对比例和各实施例制备的注浆材料,具体试验如下:

41.一、浆液稳定性的测定-析水率试验:

42.将各实施例中的浆液分别倒入对应的250ml的量筒中,在接近250ml时改用移液管将浆液加到250ml刻度,覆盖保鲜膜并放入相应温度的恒温恒湿养护箱内,各实施例中的浆液,均要置于20℃、30℃、40℃、50℃和60℃五种温度中养护。

43.放置2h后,取出量筒观察记录析出水的体积。求出浆液析水率,结果如表1所示:

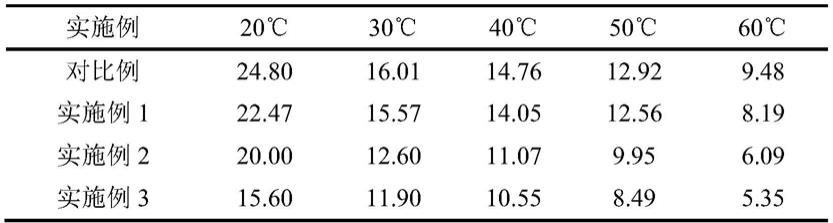

44.表1不同温度下浆液析水率测试结果/%

[0045][0046]

由表1中的数据可知,随着偏高岭土添加量的增加,注浆材料的析水率越小;同一

注浆材料,随着温度的升高,注浆材料的析水率越小,更适合于注浆。

[0047]

二、浆液黏度的测定:

[0048]

选用brookfield黏度计dv-2t,打开黏度计电源后,在确保没有连接转子的情况下将黏度计归零。

[0049]

选择2号转子并将转速设置为100rpm进行测试,将搅拌好的浆液倒入600ml烧杯中,加热保温,并置于黏度计下,准备测试。

[0050]

设置结束条件为50s,每10s读数一次,采集5个数据求平均值,单位cp,开始测试,测试结果如表2所示:

[0051]

表2不同温度下浆液黏度测量结果/cp

[0052][0053]

由表2中的数据可知,随着偏高岭土添加量的增加,制备的浆液黏度增大;且制备的同一浆液,随着温度升高,浆液的黏度增大。浆液的黏度越大,对实际注浆越不利,故不能单从浆液黏度这一个指标来判定制备的注浆材料特性的好坏。应结合析水率,以及如下的测试结果综合判断。

[0054]

三、浆液凝结时间的测定:

[0055]

凝结时间按照gbt1346-2011《水泥标准稠度用水量、凝结时间、安定性检验方法》规范进行测试,试验需测定20℃、30℃、40℃、50℃、和60℃五种不同温度下浆液凝结时间,需要对浆液进行水浴加热,并放置于恒温恒湿养护箱内保温,其中,维卡仪的参数为:初凝钢针有效长度为50mm

±

1mm、终凝钢针有效长度为30mm

±

1mm,直径为φ1.13mm

±

0.05mm;试杆有效长度为50mm

±

1mm,直径为φ10mm

±

0.05mm;滑动部分的总质量为300g

±

1g。

[0056]

凝结时间试验:本试验以钢针沉入浆液并距维卡仪底板6mm

±

1mm时的浆液为标准稠度浆液,试验时首先将盛有浆液的水浴保护套放置于维卡上,校准零点位置,然后制备所需浆液。

[0057]

a.初凝时间的测定:

[0058]

将盛有浆液的水浴保护套分别放置于20℃、30℃、40℃、50℃、和60℃五种不同温度下,养护30min后对浆液进行首次测定。把初凝钢针调整至与浆液表面合适的位置,拧紧螺丝2s左右,突然松开,使钢针自由落浆液中。30s后记录读数,重新放入所需温度中。重复上述步过程,每5min测定一次并记录数据,直至达到初凝标准,其判定标准为:初凝钢针沉至距底板4mm

±

1mm,用min来表示,凝结时间从混合浆液搅拌完成倒入水浴保护套的时间算起。

[0059]

b.终凝时间的测定:

[0060]

初凝时间测定完成后,将水浴套与结石体一同翻转并分别放置于20℃、30℃、40℃、50℃、和60℃五种不同温度下继续养护。换上终凝钢针,每隔15min测定一次并记录数据,当终凝钢针上的环形附件不能在结石体上留下痕迹时,此时钢针沉入结石体约0.5mm,即可认为达到终凝,用min来表示,凝结时间从混合浆液搅拌完成倒入水浴保护套的时间算

起。

[0061]

c、初凝、终凝测定结果如表3所示:

[0062]

表3不同温度下浆液的凝结时间/hh:mm

[0063][0064]

由表3中的数据可知,随着偏高岭土添加量的增加,浆液初凝和终凝的凝结时间均变长;且随着温度的升高浆液初凝和终凝的凝结时间均变短。

[0065]

四、浆液凝结成的结石体强度的测定:

[0066]

(1)将对比例和各实施例制备好的浆液各分别倒入40mm

×

40mm

×

160mm三联试模中,覆盖保鲜膜并放入20℃、30℃、40℃、50℃和60℃的恒温恒湿养护箱中养护24h。

[0067]

(2)将拆模后的试件在相应温度下继续养护至3d、7d、14d、28d。

[0068]

(3)参照gb/t17671《水泥胶砂强度检验方法》,将养护至规定龄期的试件采用压力试验机进行抗压强度测试,测试结果如表4所示。

[0069]

表4不同温度下浆液结石体的抗压强度/mpa

[0070][0071]

由表4中数据可知,随着偏高岭土添加量的增加,浆液结石体的抗压强度先增大,后降低。在低温区20℃、30℃和40℃温度下,各实施例中的浆液,3d到28d的结石体的抗压强度持续增大。在高温区50℃和60℃温度下,各实施例中的浆液,3d到14d的结石体的抗压强度持续增大,28d的结石体的抗压强度降低。在实施例3中,所制备的注浆材料的结石体的抗压强度,随着天数的增多,抗压强度降低的缓慢。

[0072]

五、浆液凝结成的结石体隔热性能的测定:

[0073]

(1)将对比例和实施例2中制备的浆液制备成结石体,养护好的结石体切割成200mm

×

200mm

×

15mm的薄板,并将表面打磨光滑。

[0074]

(2)将打磨好的薄板放入导热仪内,调整仪器参数,仪器型号为:ky-drx-pb导热系数测定仪。

[0075]

(3)启动导热系数测试软件,进入测试界面,设置试样厚度,启动升温后按“自动测试”按钮,开始测试,测试结果如表5:

[0076]

表5不同温度下浆液结石体导热系数

[0077][0078]

由表5中的数据可知,实施例2中制备的浆液的导热系数小,则表明添加了偏高岭土制备的浆液,凝固后的隔热效果好

[0079]

综合以上的测试结构可知,添加了偏高岭土制备的浆液相比于纯水泥浆液,在用于高地温环境下地下工程注浆施工时,能保证足够的结石率、较高的强度和较低的导热系数。这是因为,高活性偏高岭土具有胶结的作用,其水化产物可与硅酸盐水泥水化产物进一步反应,在较高的温度下可进行更剧烈的水化反应,促进了水泥水化,使水化产物快速沉淀、搭接,从而降低溶液的收缩性,氢氧化钠作为碱激发剂掺量过多会使水泥石中碱含量ca(oh)2增大,抑制了水泥水化速率,同时可使偏高岭土中配位复杂的al相几乎完全转化为四配位,转变或分解为新的铝氧四面体单体,同时偏高岭土中的si-o-si链也会解体重组,链中一部分硅氧四面体会被铝氧四面体置换,从而形成sio4、alo4不同组合排列方式的链状或网状结构,起到提高注浆材料抗压强度和降低导热性的目的。