1.本实用新型涉及玻璃生产设备技术领域,尤其涉及一种双转台压吹机。

背景技术:

2.玻璃的生产过程一般包括配合料制备、玻璃溶制、制品成型和退火处理等步骤,其中制品成型步骤是玻璃生产过程中一个非常重要的工艺过程,其中在制品成型步骤一般采用压吹法。

3.目前国内主要使用行列机为代表的进行压吹工艺,该设备将口模成型设计在雏形半模底部,压制冲头反向将料液挤成初坯形状,即需要进行反向压制后通过翻转后再进行正向吹制的操作制备方法,虽然该工艺能够解决大部分玻璃器皿的工艺要求,但是对于较重的大型器皿,在成型时易产生厚度不均匀与皱纹等现象,使得产品的外观品质和内在强度都达不到要求,成型效果较差且操作较为繁琐。

技术实现要素:

4.针对现有技术中所存在的不足,本实用新型提供了一种双转台压吹机,其解决了现有技术中存在的成型效果较差,操作工艺较为繁琐的技术问题。

5.一种双转台压吹机,包括:

6.压制转位单元;包括用于对料滴进行支撑限位的第一模座机构和用于带动第一模座机构做水平转动的转台;

7.吹制转位单元;包括用于对坯料进行支撑限位的第二模座机构、控制第二模座机构运行的推杆机构以及用于支撑第二模座机构与推杆机构的转动台;转动台能够带动第二模座机构、推杆机构同步转动;

8.固定单元;包括用于固定吹制转位单元与压制转位单元的机架,和固定在吹制转位单元与压制转位单元之间的安装架;安装架固定在机架上;

9.夹持转移单元;设置在安装架上,用于夹持转移第一模座机构或第二模座机构的坯料。

10.进一步的,第一模座机构包括:至少设有一组相对设置的雏形半模;雏形半模移动设置在转台上,并沿转台移动至相抵或相互远离。

11.进一步的,第二模座机构包括:至少设有一组相对设置的成型半模;

12.推杆机构包括:铰接座和推杆;铰接座固定在对应的成型半模上,推杆一端可拆卸连接铰接座,另一端水平固定在转动台上。

13.作为本实用新型的一种优选方案,雏形半模与转动台、成型半模与转台之间均设有顶模组件;顶模组件部分能竖直伸入雏形半模、成型半模内,或其伸入端移动至与雏形半模、成型半模底部持平。

14.进一步的,夹持转移单元包括:升降件和设置在升降件上的旋转组件;

15.旋转组件包括:转动轴承、转动驱动、载物台、限位杆、夹持件;

16.转动轴承套设在升降件上并与转动驱动相连;转动驱动固定连接限位杆;限位杆设置在载物台上;夹持件设置在载物台远离升降件的一端上;

17.夹持件至少设有一组,包括:夹持块、移动座、伸缩移动件;

18.夹持块相对设置并固定连接对应的移动座;载物台内设有供移动座运行的导杆;伸缩移动件固定在载物台上,并驱动移动座上相对的夹持块沿导杆移动至相抵或分离。

19.作为本实用新型的一种优选方案,夹持块上安装有口模;口模与夹持块一一对应。

20.作为本实用新型的一种优选方案,还包括有:锁模机构;锁模机构包括:安装座、第一伸缩驱动、连杆、定位卡块、锁钳;安装座固定在机架上;第一伸缩驱动固定在安装座远离机架的一端上;连杆沿第一伸缩驱动相对设置并与定位卡块、锁钳一一对应;连杆转动设置在安装座上,并铰接第一伸缩驱动的动力驱动端;相对的定位卡块一端转动设置在安装座上且位于连杆的中轴线延伸处;另一端延伸至与连杆转动连接,且定位卡块固定连接匹配的锁钳;第一伸缩驱动的动力输出端固定连接对应的连杆;当第一伸缩驱动的动力输出端做收缩或伸长作业时,连杆受力带动定位卡块转动,驱使锁钳相互靠近或远离。

21.作为本实用新型的一种优选方案,安装架上设有冲压机构;冲压机构包括:冲压组件和压边组件;

22.冲压组件包括:第一升降驱动、冲杆、固定件;第一升降驱动固定在安装架上;冲杆与第一升降驱动的驱动端固定连接;固定件设置在冲杆背离第一升降驱动一端;固定件上安装有挡板;

23.压边组件包括:相对设置的压块以及设置在相邻压块之间的弹簧;其中一压块与挡板固定连接;另一压块朝向压制转位单元设置。

24.作为本实用新型的一种优选方案,机架上还设有承压机构;承压机构朝向压制转位单元设置,并与冲压机构位于同一竖直延伸处;承压机构包括:支撑杆、支撑块;支撑杆固定在机架上;支撑块固定在支撑杆远离机架的一端上,且支撑块与压制转位单元之间留有间隙。

25.作为本实用新型的一种优选方案,安装架上设置有风冷吹制机构,风冷吹制机构包括:吹制组件和风冷组件;

26.吹制组件包括:吹制驱动、吹制平台、供风管、吹铸头、吹气开关;吹制平台固定在安装架上;吹制驱动一端固定在吹制平台上,另一端穿过吹制平台与供风管相连;供风管连通吹铸头;吹铸头朝向第二模座机构设置;吹气开关设置在供风管靠近吹铸头一端;

27.风冷组件:风箱、吹风杆、吹风头;风箱固定在安装架上,吹风杆一端连通风箱,另一端与吹风头相连通;吹风头朝向第二模座机构设置。

28.相比于现有技术,本实用新型具有如下有益效果:

29.1、本实用新型通过独立运行的压制转动单元与吹制转动单元对坯料进行正向的压制与吹制工艺,打破了国内现有主流压吹法设备上采用反向压制后再正向吹制的操作工艺流程;更易于坯料成模,且口模模具相对简单,保证产品成型壁厚均匀,无褶皱现象;

30.2、配合设有的夹持转移单元,以将压制完成的坯料输送至吹制工位处,无需人力送料,提高产品生产效率,结构更为简单,易于操作,以降低成产成本。

附图说明

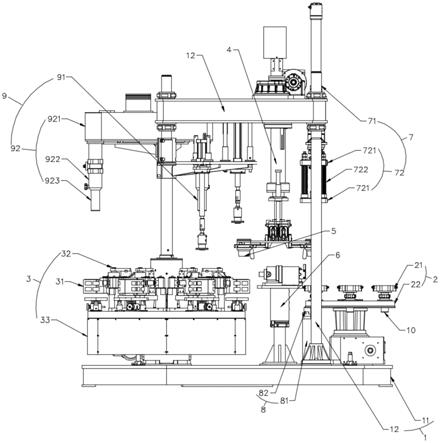

31.图1为本实用新型实施例的正面结构示意图;

32.图2为本实用新型实施例的俯视图;

33.图3为本实用新型实施例中吹制转位单元的俯视图;

34.图4为本实用新型实施例中夹持转移单元的主要结构示意图;

35.图5为本实用新型实施例中夹模机构的主要结构示意图;

36.图6为本实用新型实施例中冲压组件的主要结构示意图;

37.图7为本实用新型实施例中吹制组件的主要结构示意图。

38.上述附图中:

39.1、固定单元;11、机架;12、安装架;

40.2、压制转位单元;21、第一模座机构;211、雏形半模;22、转台;

41.3、吹制转位单元;31、第二模座机构;311、成型半模;32、推杆机构;321、铰接座;322、推杆;33、转动台;

42.4、夹持转移单元;

43.41、升降件;

44.42、旋转组件;421、转动轴承;422、转动驱动;423、载物台;4231、导杆;424、限位杆;43、夹持件;431、夹持块;432移动座;433、伸缩移动件;

45.5、口模;

46.6、锁模机构;61、安装座;62、第一伸缩驱动;63、连杆;64、定位卡块;65、锁钳;

47.7、冲压机构;

48.71、冲压组件;711、第一升降驱动;712、冲杆;713、固定件;714、挡板;

49.72、压边组件;721、压块;722、弹簧;

50.8、承压机构;81、支撑杆;82、支撑块;

51.9、风冷吹制机构;

52.91、吹制组件;911、吹制驱动;912、吹制平台;913、供风管;914、吹铸头;915、吹气开关;

53.92、风冷组件;921、风箱;922、吹风杆;923、吹风头;

54.10、顶模组件。

具体实施方式

55.下面结合附图及实施例对本实用新型中的技术方案进一步说明。

56.如图1所示,一种双转台压吹机,包括:

57.压制转位单元2;其上设置有用于容纳料滴的第一模座机构21和用于带动第一模座机构21做水平转动的转台22,其中转台22其通过底部外接电源的减速机以实现转动,从而不断调整第一模座机构21相对于机架11上的工位位置;

58.如图1、3所示,吹制转位单元3;包括用于对料坯进行支撑限位的第二模座机构31、控制第二模座机构31运行的推杆机构32以及用于支撑第二模座机构31与推杆机构32的转动台33;转动台33能够带动第二模座机构31、推杆机构32同步转动,其中转动台33的设置结构与上述转台22运行方式一致,且两者之间的转动速度可人工进行单独控制与调整;

59.如图1、2所示,固定单元1;用于支撑本实用新型整个设备,其包括:机架11和设置在机架11上的安装架12,其中安装架12呈门框状固定在机架11上,以便于负载其余机械设备;

60.如图1所示,夹持转移单元4;设置在安装架12上并竖直朝向,用于夹持转移第一模座机构21或第二模座机构31的料坯,并通过转动实现将料坯与第一模座机构21或第二模座机构31分离;或者放置于第一模座机构21或第二模座机构31中。

61.如图1、2所示,第一模座机构21包括:至少设有一组相对设置的雏形半模211;雏形半模211移动设置在转台22上,并沿转台22移动至相抵或相互远离,即两个雏形半模211移动至相抵,以形成无盖有底的成型腔,用于放置料滴;其中采用的移动方式可包括:可通过设置在转动台33上的丝杆配合母座,母座与雏形半模211可拆卸连接以带动相对的雏形半模211相抵或分离,也可使用与雏形半模211铰接的伸缩泵运行。

62.如图1、3所示,第二模座机构31包括:至少设有一组相对设置的成型半模311,即两个成型半模311组合形成用于放置料坯的模具,且该模具可通过螺丝固定等可拆卸方式与推杆机构32连接,以便于替换模具;

63.推杆机构32包括:铰接座321和推杆322;铰接座321固定在对应的成型半模311上,推杆322一端可拆卸连接铰接座321,另一端水平固定在转动台33上;其中推杆322可使用液压或气压伸缩泵,通过调整气泵的伸缩距离实现;且上述转台22也可设置为该种同样的方式实现移动。

64.如图1所示,在雏形半模211与转台22之间、在成型半模311与转动台33之间均设置有用于协助脱料的顶模组件10;其中本实用新型实施例中选用的顶模组件10运行方式为:通过设有的涡轮箱配合蜗杆,当涡轮箱内的齿轮转动时,便会带动蜗杆在竖直方向上做往复升降运动,当蜗杆竖直延伸时,能够直接将压制后的料坯与雏形半模211或成型半模311分离,以便于脱料。

65.如图1、4所示,夹持转移单元4包括:升降件41(本实用新型选用丝杆配合凸轮减速机实现升降控制)和设置在升降件41上的旋转组件42;旋转组件42包括:转动轴承421、转动驱动422(可选用伺服电机、直刷电机)、载物台423、限位杆424、夹持件43;

66.转动轴承421的内圈固定在升降件41上,外圈与转动驱动422固定连接;转动驱动422带动限位杆转动;转动驱动422的转动输出端固定连接限位杆424,限位杆424设置在载物台423上,且在实际操作时,载物台423的两侧设有对限位杆424进行加固支撑的导向杆;夹持件43设置在载物台423下底部处。

67.如图4所示,夹持件43至少设有一组,包括:夹持块431、移动座432、伸缩移动件433;夹持块431相对设置(即设有两块夹持块431)并固定连接对应的移动座432(两块移动座432);载物台423内设有供移动座432运行的导杆4231;伸缩移动件433固定在载物台423上,并驱动移动座432上相对的夹持块431沿导杆4231移动至相抵或分离,以实现夹持作业。

68.在实际操作时,本实用新型中设为两组对称在载物台423上的夹持件43,且设有两根对应设置的导杆4231;伸缩移动件433可设置为单独运行的直刷电机带动设有螺纹的导杆4231转动,其中一块夹持块431上设有母座以在导杆4231上移动至与另一夹持块431做相抵或分离的运动;或是可以设置为:伸缩杆,通过伸缩运动带动夹持块431移动;由于该现有技术特征较为简单,能够实现带动夹持块431运行的伸缩移动功能均可,此处不再赘述与附

图说明。

69.如图1、4所示;夹持块431上安装有无盖无底的口模5;口模5与夹持块431一一对应(即设有两组口模5),且其能够跟随夹持件43伸入雏形半模211内。

70.如图5所示,还包括有:锁模机构6;锁模机构6包括:安装座61、第一伸缩驱动62、连杆63、定位卡块64、锁钳65;安装座61固定在机架11上;第一伸缩驱动62(选用伸缩气泵)固定在安装座61的顶部处;连杆63沿第一伸缩驱动62相对设置(即设有两根连杆63以第一伸缩驱动62为中线对称设置)并与定位卡块64、锁钳65一一对应;连杆63转动设置在安装座61上并铰接第一伸缩驱动62的动力输出端;相对的定位卡块64一端转动设置在安装座61上且位于连杆63的中轴线延伸处;另一端延伸至与连杆63转动连接,且定位卡块64固定连接匹配的锁钳65;第一伸缩驱动62的动力输出端固定连接对应的连杆63;当第一伸缩驱动62的动力输出端做收缩作业时,连杆63受力后退带动定位卡块64转动,使得相对的锁钳65抵合,当第一伸缩驱动62的动力驱动端做伸长作业时,连杆63受力带动定位卡块64转动,驱使锁钳65相互远离。

71.如图1、6所示,安装架12上还设有对工件进行冲压成雏形料坯的冲压机构7;冲压机构7包括:冲压组件71和压边组件72;

72.冲压组件71包括:第一升降驱动711(选用液压伸缩)、冲杆712、固定件713;第一升降驱动711固定在安装架12上;冲杆712与第一升降驱动711的驱动端固定连接,以带动冲杆712运行;固定件713设置在冲杆712背离第一升降驱动711一端(下端);固定件713上安装有挡板714,且在实际操作时,可在挡板714上拆卸安装有冲头,且冲头竖直穿过压边组件72,以对工件进行冲压成型或可通过冲杆712对料滴进行冲压成型(由于该技术较为简单,此处不再赘述与附图说明);

73.压边组件72包括:上下相对设置的压块721以及设置在上下压块721之间,用于调整冲滴料冲压压力的弹簧722;位于顶部的压块721与挡板714固定连接;底部压块721朝向压制转位单元2设置,在实际操作时,压块721上均设有供冲杆712或冲头穿过的开口,以便于实现冲压作业。

74.如图1所示,在机架11上位于转台22底部还设有承压机构8;承压机构8朝向压制转位单元2设置,并与冲压机构7位于同一竖直延伸处,以便于有效承载冲压压力;承压机构8包括:支撑杆81、支撑块82;支撑杆81固定在机架11上;支撑块82固定在支撑杆81的顶部,且支撑块82与压制转位单元2之间留有间隙;在实际操作时,可根据工艺需求以及承压受力大小,可将支撑杆81设置为可升降模式,以便于更有效地进行抵挡冲压压力。

75.如图1、2、7所示,安装架12上设置有风冷吹制机构9,风冷吹制机构9包括:吹制组件91和风冷组件92;

76.如图7所示,吹制组件91包括:吹制驱动911(选用气泵)、吹制平台912、供风管913、吹铸头914、吹气开关915;吹制平台912固定在安装架12上;吹制驱动911一端固定在吹制平台912上,另一端向下延伸穿过吹制平台912与供风管913相连;供风管913连通吹铸头914;吹铸头914竖直向下朝向第二模座机构31设置;吹气开关915设置在供风管913靠近吹铸头914一端,即靠近下端,通过吹气开关915控制供风管913与气泵的连通与否,以控制对料坯的吹气塑性与否;且在实际操作时吹制组件91的设置数量一般不少于两个,以有效对吹塑工件进行定型

77.如图1所示,风冷组件92:风箱921、吹风杆922、吹风头923;风箱921固定在安装架12上,吹风杆922一端连通风箱921,另一端与吹风头923相连通;吹风头923向下朝向第二模座机构31设置,从而对吹制完成的产品进行风冷作业。

78.工作原理:为便于阐述,按照工艺,本实用新型优选为在压制转台22上安装四套第一模座机构21,吹制转台22安装六套可自动开合的第二模座机构31,再通过中间的夹持转移单元4,循环地将压制后的口模5精准送至成型半模311。

79.具体为:当玻璃料滴剪切滴入压制转位单元2上的第一模座机构21内中,压制转位单元2的转台22快速将盛有料滴的第一模座机构21旋转至冲压工位,此时若夹持转移单元4带动口模5合上并下降至雏形半模211模腔中,锁模机构6夹紧口模5的抵边边缘处,用于提高料坯在压制的成型性,保证工件在吹制时哈夫线相对较小,便于后期工件处理操作;冲压机构7快速向下冲压,带动压边组件72的外壁与口模5贴合,冲压机构7的冲头冲入雏形半模211,将料滴冲压冲雏形料坯;

80.锁模机构6松开口模5,夹持转移单元4上升将压好的料坯悬挂在口模5上,并旋转至吹制转位单元3的吹制工位上方,口模5旋转装置下降将口模5与成型半模311内壁贴合后口模5打开,将口部冲压成型好的料坯留在成型半模311里,接着口模5旋转装置上升,同时转动台33将成型半模311旋转至下个吹制工位。

81.吹制组件91运行,吹铸头914下降压住料坯的口环,通入压缩空气将产品吹制成型,形成产品,吹制时间到后,吹铸头914退回,成型半模311呈闭合状旋转至冷却工位,有由风冷组件92对产品进行充分的风冷却。

82.随后旋转至取出工位,成型半模311自动打开,可人工或机械手将产品从成型半模311中取出产品放至输送机,也可直接进退火炉。以完成从下料到产品制备的工艺流程,同样的,下一个工位产品的压吹周期可通过一种双转台压吹机不断的循环动作。

83.且在实际应用时,整机综合了机械、液压、电气、气动元件等各方面的设计原理,依靠工业电脑plc程序控制这些动作的连贯性和协调性。可对玻璃器皿压吹成型过程实行全自动控制,将原来玻璃器皿高温等恶劣环境下的复杂、繁重的操作转为智能化作业,显著地优化了工作环境、减轻了劳动强度;操作简单方便,在运转过程中可按生产工艺要求在控制面板的触摸屏上进行实时各参数设定,保证工艺调整过程的正确快捷,实现了机电一体化的高度协调和统一。

84.提升产品质量:由于本机在器皿压吹工艺上的优化整合并增加了一系列的工艺配置,更加符合玻璃器皿的表面工艺要求,从而大大提升产品的档次,使产品在压吹成型后壁厚均匀、无皱纹等现象,表面光泽度效果更好。

85.降低投资成本:本实用新型提供的一种双转台压吹机整合了一套完整的工艺配置来实现工艺要求,它不仅结合了转盘压机和转盘吹机的共同特点,而且通过夹持转移单元等其他辅助设备,大大降低了生产厂家的投资成本和劳动成本。

86.提高生产效率:目前压吹法设备生产效率较低,只有增加设备数量才能提高产量,本机采用双转台压吹设计不仅降低了成型上的能源损耗,而且成型速度快、生产效率高,从而在节能和节约材料方面效果显著。

87.一种双转台压吹机的成功研发,填补了国内玻璃机械设备的空白,推动了国内玻璃机械发展和创新,提高了国内生产玻璃器皿的生产效率和质量,降低了生产产品的成本,

其具有广阔的市场前景,开发使用不仅有丰厚经济效益,而且有良好的社会效益。

88.最后说明的是,以上实施例仅用以说明本实用新型的技术方案而非限制,尽管参照较佳实施例对本实用新型进行了详细说明,本领域的普通技术人员应当理解,可以对本实用新型的技术方案进行修改或者等同替换,而不脱离本实用新型技术方案的宗旨和范围,其均应涵盖在本实用新型的权利要求范围当中。