1.本发明涉及混凝土外加剂领域,具体涉及一种混凝土增强剂及其制备方法,尤其是一种能够降低减水剂的敏感性,提升拌合混凝土的施工性能,降低水泥用量,同时保证混凝土后期强度并提升混凝土长期耐久性能的高适应性混凝土增强剂及其制备方法。

背景技术:

2.随着现代化基础建设的迅猛发展,钢筋混凝土构筑物成了最重要的建筑手段,即使技术的巨大进步、水平的不断提高,但在能源及可再生资源、材料方面也面临着巨大的考验和挑战。

3.当前,人们正致力于新材料、新能源、节能环保等方面的研究开发,建筑施工的新技术与新材料逐渐成为研究的重点。因此,增强剂在高性能混凝土上的应用推广对于节能减排具有非常重要的现实意义。

4.混凝土增强剂是针对水泥颗粒的团聚性和混凝土原材料多样性等问题而研发的一种新型混凝土外加剂。目前大部分混凝土增强剂的主要作用是在于早期激发水泥的水化,这类产品主要在保证混凝土使用早中期强度的情况下以如何减少水泥用量降低其生产成本为首要任务。

5.cn109336443a公开了一种混凝土用强效剂及其制备工艺,由尿素、醇胺类化合物、无水硫酸钠、硫代硫酸钠、葡萄糖酸钠复配而成,通过各组分的复配使用,加快水泥的硬化程度,增加混凝土的可塑性和提高混凝土强度。cn110357486a公开了一种混凝土强效剂及其制备方法,在强效剂中引入了长链有机酸、环糊精、木质素磺酸钠等,利用了环糊精的疏水空腔和长链有机酸的烷基形成大环结构,增强了固体颗粒之间的相互作用,减少水的添加量,同时提高混凝土的抗压强度。

6.在新的时代背景和政策下,混凝土增强剂应该承担节能减排的历史责任,为各种废渣活性的提高作出贡献。目前现有混凝土材料中使用的混凝土增强剂存在功能单一,主要是提高混凝土早期强度,对后期强度几乎无贡献,对混凝土状态无帮助。尤其是在减水剂的敏感性,砂石材料级配差、含泥量波动大带来的混凝土工作缺陷,保水性等方面没有明显作用。

技术实现要素:

7.本发明要解决的技术问题是,提供一种高适应性增强剂及其制备方法,通过增强剂的使用降低减水剂的敏感性,提升拌合混凝土的施工性能,降低水泥用量,同时保证混凝土后期强度,提升混凝土长期耐久性能。促进混凝土的绿色发展,实现节能减排,激发废渣等掺合料的活性。

8.为实现上述目的,本发明采用如下技术方案来实现:

9.一种混凝土增强剂,以重量份计包括:不饱和酸50-160份、不饱和酯80-200份、丙烯酰胺2-10份、非离子表面活性剂5-40份、钛盐0.1-2份、有机钛1-6份、有机铬0.2-4份、锰

20分钟后停止搅拌,静置反应1.5-3h。

26.s4.往s3中静置反应的产物中加入有机钛开启搅拌20-30分钟后停止搅拌,冷却至室温,得到所述混凝土增强剂。

27.本发明的机理:

28.本发明使用的不饱和酸、不饱和酯、丙烯酰胺、有机钛的反应活性很高,在静置的氧化还原体系中发生聚合或交联,同时将非离子表面活性剂包裹在其中,形成立体网状结构,从而捕获混凝土中的固体颗粒,使其充分与减水剂结合,扩大水泥颗粒的分散性。强大的立体网状结构间接增强了固体颗粒之间的相互作用力,增强了混凝土的抗压强度。分子链中含有的致密的羧基、羟基、酰胺等基团能紧紧的抓住水分子,起到保水和固体颗粒分散作用,进一步激发水泥的水化。

29.锰具有催化、耐磨、高强性,其抗氧化性可以抑制混凝土多余水的水化,对于品质差的材料(酸碱性)可以降低减水剂敏感度;钛具有高强度、抗腐蚀性、耐酸耐碱等特性;铬具有抗氧化、高强度、耐腐蚀性;镁具有比强度、比刚度高,抗氧化性。将有机金属化合物以嫁接的方式接入聚合物中,可以成倍提高水泥强度,补入的钛盐、镁盐、锰盐能与对各种水泥熟料矿物起作用,最大化利用硅酸三钙。

30.增强剂的核心作用机理是通过分子量调节、级配调节、体系匀质性提高来实现其增强、增效的目的,区别于传统的早强激发型的增效剂,不会损害到后期强度及耐久性,还能够通过位阻塑化作用,降低减水剂掺量0.1~0.2%,在保证质量的前提下,使用更加安全可靠。

31.本发明的有益效果:

32.(1)本发明提供的一种高适应性混凝土增强剂,为非离子型分散剂,能够实现浆体的纵向分散,在不提高含气量的情况下也能明显提高浆体体积和水泥砂浆整体匀质性;

33.(2)本发明提供的一种高适应性混凝土增强剂,能够降低减水剂敏感性,弥补因砂石材料级配差、含泥量波动大带来的混凝土工作性缺陷,对抗离析、抗砂石与浆体分离作用明显;具备良好的抗吸附、保水性好的特点,能够有效降低混凝土塌落度经时损失,同时能够降低混凝土塌落度泵送损失;

34.(3)通过增强剂的竖向空间效应,能够激发更多水泥的水化反应,能够在同等水胶比配合比情况下,降低胶凝材料5-25公斤/方也能达到同等强度标号,或者直加提高一个混凝土强度等级。

35.(4)通过增强剂的使用,可以降低水泥用量,激发废渣等掺合料的活性,实现节能减排,促进环保及低碳经济。

具体实施方式

36.下面结合具体实施例对本发明的技术方案做进一步详细说明,但本发明并不局限于以下技术方案。

37.实施例1

38.将600份去离子水、3份丙烯酰胺、2份硫酸钛、0.2份丙酸铬、0.1份锰酸钾、1.2份醋酸锰、0.5份纳米氧化镁、1.5份甘氨酸镁按顺序依次投入搅拌的反应釜中搅拌混匀,并升温至40℃。温度稳定后,在上述混合物中依次加入50份马来酸、120份甲基丙烯酸羟乙酯、30份

hy-12d-7、10份月桂醇聚氧乙烯醚-9混匀。混匀后,再依次加入6份次磷酸钠、2份吊白块,3份过硫酸铵,继续搅拌15分钟后停止搅拌,静置反应1.5小时。静置结束后再加入1份钛酸酯螯合物,开启搅拌20分钟后停止搅拌,冷却至室温,得到所述混凝土增强剂。

39.实施例2

40.将820份去离子水、2份丙烯酰胺、0.1份硫酸钛氧铵、4份蛋氨酸铬、0.8份硫酸锰、0.4份蛋氨酸锰、0.2份醋酸锰、0.1份纳米氧化镁、1份醋酸镁按顺序依次投入搅拌的反应釜中搅拌混匀,并升温至42℃。温度稳定后,在上述混合物中依次加入160份甲基丙烯酸、150份丙烯酸甲酯、50份丙烯酸羟乙酯、25份hy-12d-8.6混匀。混匀后,再依次加入3份次磷酸钠、0.02份硫酸亚铁,2份过硫酸钾,继续搅拌10分钟后停止搅拌,静置反应2小时。静置结束后再加入3份异丙基三(二辛基焦磷酸酰氧基)钛酸酯,开启搅拌25分钟后停止搅拌,冷却至室温,得到所述混凝土增强剂。

41.实施例3

42.将700份去离子水、10份丙烯酰胺、1份硫酸钛、2份吡啶甲酸铬、0.5份硫酸锰、0.4份醋酸锰、0.5份硝酸镁、0.5份醋酸钙镁盐、0.2份蛋氨酸镁按顺序依次投入搅拌的反应釜中搅拌混匀,并升温至45℃。温度稳定后,在上述混合物中依次加入40份富马酸、60份丙烯酸、100份甲基丙烯酸羟乙酯磷酸酯、50份马来酸三异丙醇胺酯、10份hy-12d-9、5份壬基酚聚氧乙烯醚混匀。混匀后,再依次加入12份甲基丙烯磺酸钠、4份l-抗坏血酸钠,8份双氧水,,继续搅拌12分钟后停止搅拌,静置反应1.5小时。静置结束后再加入5份钛酸酯偶联剂,开启搅拌20分钟后停止搅拌,冷却至室温,得到所述混凝土增强剂。

43.实施例4

44.将650份去离子水、6份丙烯酰胺、0.2份硫酸钛、0.3份硫酸钛氧铵、1份草酸铬、0.3份硫酸钾、0.2份氨基酸螯合锰、0.8份硫酸镁、0.5份醋酸钙镁盐按顺序依次投入搅拌的反应釜中搅拌混匀,并升温至40℃。温度稳定后,在上述混合物中依次加入70份丙烯酸、10份衣康酸、40份丙烯酸葡萄糖单酯、40份丙烯酸羟丙酯、5份hy-12d-10混匀。混匀后,再依次加入3份次磷酸钠、2份亚硫酸氢钠、1.5份e51,6份叔丁基过氧化氢,继续搅拌10分钟后停止搅拌,静置反应2小时。静置结束后再加入6份四烷氧基钛酸酯,开启搅拌25分钟后停止搅拌,冷却至室温,得到所述混凝土增强剂。

45.对实施例1-4制备得到的混凝土增强剂的性能测试

46.为了检测本发明实施例所述的一种高适应性混凝土增强剂的性能,按照jc/t2469-2018《混凝土减胶剂》、gb/t 50080-2016《普通混凝土拌合物性能试验方法标准》和gb/t8076-2008《混凝土外加剂》进行混凝土性能试验。

47.分别将实施例1-4制备得到的混凝土强效剂和水按照1:19的比例配置成溶液。

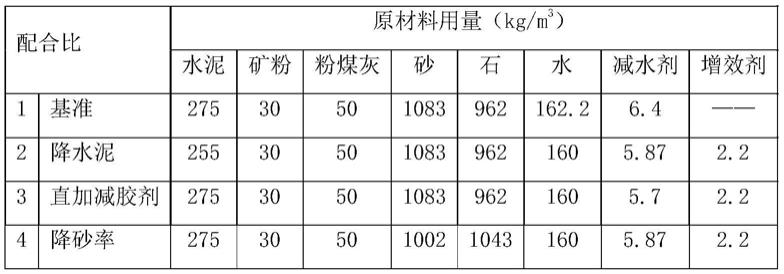

48.表1:混凝土配合比

[0049][0050]

(1)实施例1-4混凝土强效剂对混凝土性能的影响(配合比2),如下表所示:

[0051][0052]

从上述数据可以分析得出,实施例1-4与基准相比,降低了20kg/方水泥用量,抗压强度都能与基准持平。同时,使用了强效剂后减水剂掺量可以降0.15%,而混凝土经时损失和和易性都有明显改善。

[0053]

(2)实施例1在不同混凝土配合比上的区别,如下表所示:

[0054][0055]

从上述数据可以分析得出,实施例在不同混凝土配合比中都有很好的适应性,可以弥补因砂石材料级配差、含泥量波动大带来的混凝土工作性缺陷。

[0056]

(3)实施例2对减水剂敏感性试验(配合比1),如下表所示:

[0057][0058]

结论:数据验证了使用了强效剂以后在增大2-4个点减水剂掺量的情况下虽有离析泌水,但不抓地,松软度尚好,仍能满足泵送,降低了减水剂敏感性。