一种耐黄变自消色uv树脂及其在uv滴胶中的应用

技术领域

1.本发明涉及光固化滴胶技术领域,尤其是一种耐黄变自消色uv树脂及其在uv滴胶中的应用。

背景技术:

2.滴胶具有耐水、耐化学腐蚀、晶莹剔透的特点,常用于制作装饰品本体、表面装饰、表面修补等,能够对工艺制品表面起到良好的保护作用,还可以增加其表面亮度与光泽感,增强装饰效果。普通双组分滴胶需要混合使用,且反应时间较长,而光固化滴胶(uv滴胶)操作简单,不需要调配,不需要烘箱烘烤,数分钟即可完成整个滴塑过程,并且成品光学透明性好,固化物晶莹剔透,平滑光亮如镜,耐候性好,抗黄变。以紫外线固化是uv滴胶的特点。随着人们生活水平的提高,对环保的要求也逐步提升,使得uv滴胶逐渐被越来越多用户认可。

3.在推广uv滴胶的过程中了解到,透明滴胶固化成型后,用uv光照射,固化不完全,有自由基和引发剂碎片残留,成为有色基团等生色团,会略带颜色,后暴露在阳光下,不久后颜色更深,大大影响了装饰效果。若添加色精调色,组分中的颜色对紫外线有屏蔽和阻挡作用,会降低uv固化时的固化效率,导致内部固化不完全,从而影响滴胶硬度及其它整体性能。

技术实现要素:

4.针对现有uv滴胶存在的技术问题,本发明提供一种耐黄变自消色uv树脂及其在uv滴胶中的应用。

5.本发明保护一种耐黄变自消色uv树脂,成分为多官能度带烯丙基醚基团的聚氨酯丙烯酸酯和/或聚醚丙烯酸酯。

6.一、聚氨酯丙烯酸酯的制备

7.聚氨酯丙烯酸酯由烯丙基醚聚醚多元醇、适量的二异氰酸酯、抗氧化剂、阻聚剂分散均匀后,加入催化剂,在30-100℃温度条件下搅拌反应4-48h,再用丙烯酸羟基酯封端制成,催化剂用量为总质量的0.5-2.0%。

8.烯丙氧基聚醚多元醇为三羟甲基丙烷单烯丙基醚、三羟甲基丙烷二烯丙基醚、相对分子质量100-2000的单或多羟基烯丙基聚氧乙烯醚的一种或多种,官能度1-6。

9.二异氰酸酯为异佛尔酮二异氰酸酯、二环已基甲烷-4,4'-二异氰酸脂、六亚甲基二异氰酸酯中一种或多种。

10.抗氧化剂为受阻酚类和/或亚磷酸酯类辅助抗氧剂,具体可选叔丁基对苯二酚、四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯、β-(3,5-二叔丁基-4-羟基苯基)丙酸正十八碳醇酯、亚磷酸三壬基苯基酯、二亚磷酸酯季戊四醇二异葵酯中的一种或几种。

[0011]

阻聚剂为氧化铜、硫酸铜、硫酸亚铁、对苯二酚、对羟基苯甲醚、2,6-二叔丁基-4-甲基苯酚、吩噻嗪中的一种或几种。

[0012]

催化剂可选用bicat8106。

[0013]

二、聚醚丙烯酸酯的制备

[0014]

方法1:酯化反应+纯化处理

[0015]

1、酯化反应:将烯丙基聚氧乙烯环氧基醚、适量的(甲基)丙烯酸、抗氧化剂、阻聚剂分散均匀后,加入催化剂,在80-150℃温度条件下搅拌反应4-48h,催化剂用量为总质量的0.5-2.0%。

[0016]

烯丙基聚氧乙烯环氧基醚为相对分子量100-2000的单官或多官能度环氧基聚氧乙烯醚的一种或多种,官能度1-6。

[0017]

抗氧化剂、阻聚剂、催化剂的选用同上。

[0018]

2、纯化处理:将酯化反应的产物过滤,滤液减压蒸馏去除反应生成的甲醇/乙醇,以及过量的(甲基)丙烯酸,即得聚醚丙烯酸酯。

[0019]

方法2:酯交换反应+纯化处理

[0020]

1、酯交换反应:将烯丙基醚聚醚多元醇、过量的(甲基)丙烯酸酯、抗氧化剂、阻聚剂分散均匀后,加入固化酶催化剂,在30-80℃温度条件下搅拌反应3-48h,固化酶催化剂用量为总质量的0.5-2.0%。

[0021]

固化酶催化剂为有机锆、有机铋或镧系有机物中的一种或几种,优选锆酸四正丙酯、锆酸四正丁酯、十二烷基磺酸镧、月桂酸铋、新癸酸铋中的一种或几种。

[0022]

2、纯化处理:将酯交换反应的产物过滤,滤液减压蒸馏去除反应生成的甲醇/乙醇,以及过量的(甲基)丙烯酸酯,即得聚醚丙烯酸酯。

[0023]

本发明还保护上述耐黄变自消色uv树脂在uv滴胶中的应用,一种耐黄变自消色uv滴胶实体材料,按重量百分比由20-30%权利要求1所述的耐黄变自消色uv树脂、40-50%的两官光固化树脂、20%光固化单体和10%助剂制备而成,助剂包括但不限于流平剂、固化剂、光引发剂。

[0024]

本发明公开的带烯丙基醚基团的聚氨酯丙烯酸酯、聚醚丙烯酸酯,以及聚氨酯丙烯酸酯与聚醚丙烯酸酯的混合物,可作为一种引入自干性深层固化活性基团的uv树脂,并直接在光固化配方中使用;基于其的耐黄变自消色uv滴胶实体材料具有固化性能好、硬度高、消色明显的优点;在较低固化能量的工作环境下也有较好的固化速度,成型快,无固化不完全、翘边等不良情况。由于固化收缩率均小于5%,成型产品尺寸精度高,表面较光滑。

具体实施方式

[0025]

下面结合具体实施例对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员所获得的所有其他实施例,都属于本发明保护的范围。

[0026]

实施例1

[0027]

一种耐黄变自消色uv树脂,成分为多官能度带烯丙基醚基团的聚氨酯丙烯酸酯。

[0028]

聚氨酯丙烯酸酯的制备方法:取174g三羟甲基丙烷单烯丙基醚(mn≈174)(烯丙基醚聚醚多元醇)、350g六亚甲基二异氰酸酯(二异氰酸酯)、1.2g亚磷酸三壬基苯基酯(抗氧化剂)、0.05g对羟基苯甲醚(阻聚剂)、0.2g 2,6-二叔丁基-4-甲基苯酚(阻聚剂)分散均匀后,加入3g bicat8106(催化剂),在80℃温度条件下搅拌反应4h,加入233g丙烯酸-2-羟乙

基酯封端制成。

[0029]

实施例2

[0030]

一种耐黄变自消色uv树脂,成分为多官能度带烯丙基醚基团的聚醚丙烯酸酯。本实施例中,聚醚丙烯酸酯的合成包括酯化反应和纯化处理。

[0031]

1、酯化反应:将114g烯丙基聚氧乙烯环氧基醚、72g丙烯酸、1.2g亚磷酸三壬基苯基酯(抗氧化剂)、0.05g对羟基苯甲醚(阻聚剂)、0.2g 2,6-二叔丁基-4-甲基苯酚(阻聚剂)分散均匀后,加入1g bicat8106(催化剂),在80℃温度条件下搅拌反应10h。

[0032]

2、纯化处理:将酯化反应的产物过滤,滤液减压蒸馏去除反应生成的甲醇/乙醇,以及过量的(甲基)丙烯酸,即得聚醚丙烯酸酯。

[0033]

实施例3

[0034]

一种耐黄变自消色uv树脂,成分为多官能度带烯丙基醚基团的聚醚丙烯酸酯。本实施例中,聚醚丙烯酸酯的合成包括酯交换反应和纯化处理。

[0035]

1、酯交换反应:将174g三羟甲基丙烷单烯丙基醚(mn≈174)(烯丙基醚聚醚多元醇)、300g丙烯酸酯、1.2g亚磷酸三壬基苯基酯(抗氧化剂)、0.2g 2,6-二叔丁基-4-甲基苯酚(阻聚剂)分散均匀后,加入5g锆酸四正丙酯(催化剂)和1g十二烷基磺酸镧(催化剂),在40℃温度条件下搅拌反应24h。

[0036]

2、纯化处理:将酯交换反应的产物过滤,滤液减压蒸馏去除反应生成的甲醇/乙醇,以及过量的丙烯酸酯,即得透明无色聚醚丙烯酸酯254g,固含量96.4%,粘度185mpa

·

s/25℃,酯化率(以聚醚多元醇为基准底物)97.4%,分子量245,官能度2。

[0037]

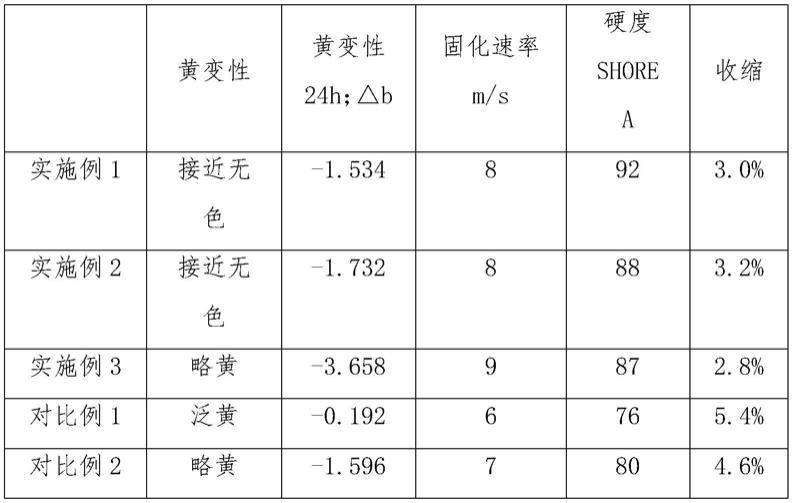

下面结合两个对比例,展现实施例1-3公开的耐黄变自消色uv树脂的优异特性,对比检测结果如下表1所示。

[0038][0039]

表1

[0040]

固化速率测试条件:加入3%的1173、微量环烷酸钴、25μm湿膜、200mj/cm2;以完全固化线速度表示固化速率,线速度越大说明固化速率越快;

△

b代表黄变,正数代表变黄,负数代表黄色褪去。

[0041]

从表1可以看出,相比于对比例1,实施例1和实施例2具有更高的硬度和更快的固化速度,24h后消色更为明显,逐渐变得透明。实施例3中,经烯丙氧基改性得到的聚醚丙烯酸酯,固化速率进一步提升,固化收缩率显著降低,在具有深层固化活性基团的条件下,在环烷酸钴的催化下,后期固化效果更好,消除了自由基碎片及多余的单体共轭生色团,24h后,颜色再进一步变浅,变得透明无色。

[0042]

对比例2为市售cd9021与市售tmpde80配合使用的方案,与实施例3相比,添加了tmpde80之后的聚氨酯丙烯酸酯固化速率有一定的提升,但通过冷添加tmpde80会导致对比例2相对于实施例3,固化速率降低,硬度降低,收缩率变大,颜色褪变也相对较慢。

[0043]

综上,本发明公开的带烯丙基醚基团的聚氨酯丙烯酸酯、聚醚丙烯酸酯,以及聚氨酯丙烯酸酯与聚醚丙烯酸酯的混合物,可作为一种引入自干性深层固化活性基团的uv树脂,并直接在光固化配方中使用。

[0044]

实施例4

[0045]

一种耐黄变自消色uv滴胶实体材料,按重量百分比由20%实施例1公开的聚氨酯丙烯酸酯、50%两官光固化树脂、20%光固化单体、10%助剂制备而成,成分比如下表2所示。

[0046]

材料重量配比实施例1材料20%两官光固化树脂50%光固化单体hdda20%流平剂byk3330.1%固化剂硫醇9.5%光引发剂11730.4%

[0047]

表2

[0048]

实施例5

[0049]

一种耐黄变自消色uv滴胶实体材料,按重量百分比由30%实施例2公开的聚醚丙烯酸酯、40%两官光固化树脂、20%光固化单体、10%助剂制备而成,成分比如下表3所示。

[0050]

材料重量配比实施例2材料30%两官光固化树脂40%光固化单体hdda20%流平剂byk3330.1%固化剂硫醇9.5%光引发剂1840.4%

[0051]

表3

[0052]

实施例6

[0053]

一种耐黄变自消色uv滴胶实体材料,按重量百分比由30%实施例3公开的聚醚丙烯酸酯、40%两官光固化树脂、20%光固化单体、10%助剂制备而成,成分比如下表4所示。

[0054]

材料重量配比

实施例3材料30%两官光固化树脂40%光固化单体hdda20%流平剂byk3330.1%固化剂硫醇9.5%光引发剂1840.4%

[0055]

表4

[0056]

对比例3

[0057]

一种耐黄变自消色uv滴胶实体材料,按重量百分比由30%cd-9021、40%两官光固化树脂、20%光固化单体、10%助剂制备而成,成分比如下表5所示。

[0058]

材料重量配比cd-902130%两官光固化树脂40%光固化单体hdda20%流平剂byk3330.1%固化剂硫醇9.5%光引发剂1840.4%

[0059]

表5

[0060]

按照实施例4-6和对比例3所示组分配比配制uv滴胶实体材料,并利用uv光固化测试对uv滴胶实体材料及其成型产品的性能进行测试,测试结果如下表6所示。

[0061][0062]

表6

[0063]

固化速率测试条件:加入3%的1173、微量环烷酸钴、25μm湿膜、200mj/cm2;以完全固化线速度表示固化速率,线速度越大说明固化速率越快;

△

b代表黄变,正数代表变黄,负数代表黄色褪去。

[0064]

从表6可以看出,根据实施例4-6制备的uv滴胶实体材料,均具有固化性能好、硬度高、消色明显的优点;在较低固化能量的工作环境下也有较好的固化速度,成型快,无固化不完全、翘边等不良情况;由于固化收缩率均小于5%,成型产品尺寸精度高,表面较光滑。相比之下,根据对比例3制备的光固化滴胶实体材料,存在固化速度较慢,固化收缩率大,固

化物硬度较低等不足,颜色会变黄。

[0065]

最后,还需要注意的是,以上列举仅是本发明一个具体实施例。显然,本发明不限于以上实施例,还可以有许多变形。本领域的普通技术人员能从本发明公开的内容直接导出或联想到的所有变形,均应认为是本发明的保护范围。