1.本实用新型涉及液压支腿技术领域,具体涉及一种摆动支腿及液压支撑结构。

背景技术:

2.货箱装载转运过程中,传统的物流车辆需要配合操作场地的吊装辅助设备实现对货箱的装运,为了摆脱这种对操作现场吊装设备的依赖性,提高物流车辆自身的装卸货效率,因此,目前已经有在物流车上设置相应的用于吊装货箱的专用设备的技术,比如通过在物流车辆上安装吊装臂,通过吊装臂实现对货箱的装卸。

3.目前针对此种直接采用从车辆上装卸货的方式,在装卸货的过程中,由于吊装臂的受力方向主要集中在装卸货的一侧,因此吊装过程中会出现车辆另一侧的车胎和液压支腿离地车体不稳的情况。

技术实现要素:

4.针对上述现有技术中存在的问题,本实用新型提供一种摆动支腿及液压支撑结构,通过对支撑油缸进行位置可调的设计,能够控制支撑油缸向外侧移动,从而使得在装卸货的过程中,车体的支撑点朝向车体的外侧移动,提升了装卸货过程中车体的稳定性。

5.本实用新型所采用的技术方案为:

6.一种摆动支腿,包括设置在车体装卸货方向一侧能够相对于车体朝向车体外侧摆动的支臂,所述支臂上设置有支撑油缸,所述支撑油缸与车体之间设有用于驱动支臂朝向车体外侧摆动的驱动装置。

7.在装卸货的过程中,由于吊装臂的受力方向主要集中在装卸货的一侧,因此吊装过程中会出现车辆另一侧的车胎和液压支腿离地车体不稳的情况,本技术方案中由于支臂能够相对于车体朝向车体外侧摆动,需要装卸货时,驱动装置驱动支臂朝向车体外侧摆动从而带动支撑油缸移动到车体的外侧,支撑油缸与地面垂直状态下,支撑油缸伸长与地面抵触,当然在使用过程中需要配合其他安装在车体上对应位置的液压支腿,也需要同时伸出与地面抵触,则实现对车体的稳定支撑,本设计通过对支撑油缸进行位置可调的设计,能够控制支撑油缸向车体外侧移动,从而使得在装卸货的过程中,车体的支撑点朝向车体装卸货一侧的外侧移动,从而提升了装卸货过程中车体的稳定性。

8.进一步的,为了方便安装,还包括安装座,所述安装座安装在车体装卸货一侧,所述驱动装置设置在安装座与支撑油缸之间。

9.进一步的,为了提高整个装置工作的可靠性,所述驱动装置为驱动油缸,所述安装座上设有第一油缸铰接位和支臂铰接位,所述支撑油缸上设有支臂安装位和第二油缸铰接位,所述支臂安装位位于第二油缸铰接位的上方,所述驱动油缸的一端与第一油缸铰接位铰接,另一端与第二油缸铰接位铰接,所述支臂的一端与支臂铰接位铰接,支臂的另一端与支臂安装位固定连接。

10.本实用新型还提供一种液压支撑结构,包括液压支腿和所述的摆动支腿,所述液

压支腿设置在车体装卸货方向的相对侧,所述摆动支腿设置在车体装卸货方向一侧的后端。

11.需要说明的是,由于装卸货车本身前后端的重量就存在差异,车头重量较重,车尾重量较轻,因此,在装卸货的过程中,越靠近车尾的位置越不稳定,因此本设计中,将摆动支腿设置在车体装卸货方向一侧的后端能够解决车体重心不稳的问题。

12.进一步的,为了提高对车体支撑的整体效果,包括安装在车体上的底架,所述底架左侧的两端分别安装液压支腿,所述底架右侧的后端安装摆动支腿,所述底架右侧的前端安装液压支腿或摆动支腿。

13.本实用新型的有益效果为:在装卸货的过程中,由于吊装臂的受力方向主要集中在装卸货的一侧,因此吊装过程中会出现车辆另一侧的车胎和液压支腿离地车体不稳的情况,本技术方案中由于支臂能够相对于车体朝向车体外侧摆动,需要装卸货时,驱动装置驱动支臂朝向车体外侧摆动从而带动支撑油缸移动到车体的外侧,支撑油缸与地面垂直状态下,支撑油缸伸长与地面抵触,当然在使用过程中需要配合其他安装在车体上对应位置的液压支腿,也需要同时伸出与地面抵触,则实现对车体的稳定支撑,本设计通过对支撑油缸进行位置可调的设计,能够控制支撑油缸向车体外侧移动,从而使得在装卸货的过程中,车体的支撑点朝向车体装卸货一侧的外侧移动,从而提升了装卸货过程中车体的稳定性。

附图说明

14.图1是本实用新型第一工作状态的结构示意图;

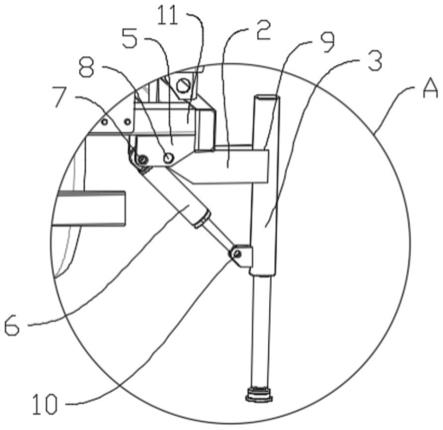

15.图2是图1中a处的放大图;

16.图3是本实用新型第二工作状态的结构示意图;

17.图4是图3中b处的放大图。

18.图中:底架1;支臂2;支撑油缸3;吊装臂4;安装座5;驱动油缸6;第一油缸铰接位7;支臂铰接位8;支臂安装位9;第二油缸铰接位10;液压支腿11。

具体实施方式

19.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本实用新型实施例的组件可以以各种不同的配置来布置和设计。

20.因此,以下对在附图中提供的本实用新型的实施例的详细描述并非旨在限制要求保护的本实用新型的范围,而是仅仅表示本实用新型的选定实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

21.需要说明的是,在不冲突的情况下,本实用新型中的实施例及实施例中的特征可以相互组合。

22.下面结合附图及具体实施例对本实用新型作进一步阐述。

23.实施例1:

24.如图1-图4所示,本实施例提供一种摆动支腿,包括设置在车体装卸货方向一侧能

够相对于车体朝向车体外侧摆动的支臂2,支臂2上设置有支撑油缸3,支撑油缸3与车体之间设有用于驱动支臂2朝向车体外侧摆动的驱动装置。

25.在装卸货的过程中,由于吊装臂4的受力方向主要集中在装卸货的一侧,因此吊装过程中会出现车辆另一侧的车胎和液压支腿11离地车体不稳的情况,本技术方案中由于支臂2能够相对于车体朝向车体外侧摆动,需要装卸货时,驱动装置驱动支臂2朝向车体外侧摆动从而带动支撑油缸3移动到车体的外侧,支撑油缸3与地面垂直状态下,支撑油缸3伸长与地面抵触,当然在使用过程中需要配合其他安装在车体上对应位置的液压支腿11,也需要同时伸出与地面抵触,则实现对车体的稳定支撑,本设计通过对支撑油缸3进行位置可调的设计,能够控制支撑油缸3向车体外侧移动,从而使得在装卸货的过程中,车体的支撑点朝向车体装卸货一侧的外侧移动,从而提升了装卸货过程中车体的稳定性。

26.实施例2:

27.本实施例是在上述实施例1的基础上进行优化。

28.为了方便安装,还包括安装座5,安装座5安装在车体装卸货一侧,驱动装置设置在安装座5与支撑油缸3之间。

29.实施例3:

30.本实施例是在上述实施例2的基础上进行优化。

31.为了提高整个装置工作的可靠性,驱动装置为驱动油缸6,安装座5上设有第一油缸铰接位7和支臂铰接位8,支撑油缸3上设有支臂安装位9和第二油缸铰接位10,支臂安装位9位于第二油缸铰接位10的上方,驱动油缸6的一端与第一油缸铰接位7铰接,另一端与第二油缸铰接位10铰接,支臂2的一端与支臂铰接位8铰接,支臂2的另一端与支臂安装位9固定连接。

32.实施例4:

33.本实用新型还提供一种液压支撑结构,包括液压支腿11和如实施例1-3中任一实施例的摆动支腿,液压支腿11设置在车体装卸货方向的相对侧,摆动支腿设置在车体装卸货方向一侧的后端。

34.需要说明的是,由于装卸货车本身前后端的重量就存在差异,车头重量较重,车尾重量较轻,因此,在装卸货的过程中,越靠近车尾的位置越不稳定,因此本设计中,将摆动支腿设置在车体装卸货方向一侧的后端能够解决车体重心不稳的问题。

35.实施例5:

36.本实施例是在上述实施例4的基础上进行优化。

37.为了提高对车体支撑的整体效果,包括安装在车体上的底架1,底架1左侧的两端分别安装液压支腿11,底架1右侧的后端安装摆动支腿,底架1右侧的前端安装液压支腿11或摆动支腿,本实施例在底架1右侧的前端安装的是液压支腿11,但是也可以安装摆动支腿。

38.本实用新型不局限于上述可选实施方式,任何人在本实用新型的启示下都可得出其他各种形式的产品,但不论在其形状或结构上作任何变化,凡是落入本实用新型权利要求界定范围内的技术方案,均落在本实用新型的保护范围之内。