1.本实用新型涉及机动车制造技术领域,尤其涉及一种安装座、设有所述安装座的独立悬架装置,以及设有所述独立悬架装置的机动车。

背景技术:

2.现有机动车的独立悬架一般包括上a型臂、减振总成等,所述上a型臂通过其中一安装支架连接于机动车的车架梁,所述减振总成通过另一安装支架连接于机动车的车架梁;也就是现有的独立悬架上的上a型臂和减振总成分别通过不同的安装支架拼焊至车架梁上。然而,由于将连接于所述上a型臂的其中一安装支架及连接于所述减振总成的另一安装支架分别焊接至车架梁所需的定位精度较高,因此,分别焊接两个安装支架至车架梁的定位较困难,容易造成焊接误差,且工作效率较低。

技术实现要素:

3.本实用新型的目的在于提供一种方便定位上a型臂及减振器至车架梁的安装座、设有所述安装座的独立悬架装置,以及设有所述独立悬架装置的机动车。

4.为了解决上述技术问题,本实用新型提供了一种安装座,所述安装座包括第一连接部及第二连接部;所述第一连接部用于连接所述上a型臂;所述第二连接部用于连接所述减振器;所述安装座用于连接至所述车架梁。

5.本实用新型的安装座预先焊接在车架梁上,再将所述上a型臂和减振器均连接于所述安装座上,不仅使所述安装座定位简单、焊接误差小,同时也能减小所述上a型臂和所述减振器的硬点误差,从而保证了所述上a型臂和所述减振器的准确安装,且所述上a型臂、所述减振器和所述安装座相互连接的结构稳定,强度大。

6.可选地,所述第一连接部的数量为两个,两个所述第一连接部相互间隔,所述第二连接部位于两个所述第一连接部之间。

7.可选地,所述安装座包括连接框,两个所述第一连接部和所述第二连接部位于所述连接框的同侧,所述第二连接部位于所述连接框的中部,两个所述第一连接部分别位于所述连接框相对的两端部。

8.可选地,两个所述第一连接部之间的距离与所述上a型臂相对应。

9.可选地,所述上a型臂通过螺接、卡接或焊接连接于所述第一连接部;所述减振器通过螺接、吊环连接、卡接或焊接连接于所述第二连接部。

10.可选地,所述第一连接部包括设于所述连接框上间隔的两个连接块,所述上a型臂的第一摆臂部连接于两个所述连接块。

11.可选地,所述第二连接部包括设于所述连接框的连接板,所述减振器的其中一端连接于所述连接板。

12.可选地,所述连接框开设有若干减重孔,以减轻所述安装座的重量。

13.本实用新型还提供了一种独立悬架装置,包括上a型臂、下a型臂、承载座、减振器,

以及安装座,所述上a型臂、所述下a型臂和所述减振器的其中一端连接于所述承载座,所述上a型臂及所述减振器远离所述承载座的端部均连接于所述安装座,所述安装座固定连接于车架梁。

14.本实用新型的独立悬架装置的安装座预先焊接在车架梁上,再将所述上a型臂及减振器一并连接至所述安装座以构成一体结构,不仅使所述安装座定位简单、焊接误差小,同时也能减小所述上a型臂和所述减振器的硬点误差,从而保证了所述上a型臂和所述减振器的准确安装,其次所述一体结构的硬度大,结构稳定,可靠性高,满足整车全工况要求。

15.本实用新型还提供了一种机动车,包括独立悬架前桥总成及车架梁,所述独立悬架前桥总成包括两个独立悬架装置及中间横拉杆组件,所述中间横拉杆组件连接于两个所述独立悬架装置的下a型臂之间,两个所述独立悬架装置的安装座分别连接于所述车架梁。

16.本实用新型机动车的独立悬架装置的安装座预先焊接在车架梁上,再将所述上a型臂及减振器一并连接至所述安装座以构成一体结构,不仅使所述安装座定位简单、焊接误差小,同时也能减小所述上a型臂和所述减振器的硬点误差,从而保证了所述上a型臂和所述减振器的准确安装;a型臂和减振器一并连接于安装座构成一体结构,使所述独立悬架装置的硬度大,结构稳定,从而使独立悬架前桥总成的整个结构强度大,可靠性高,满足整个机动车全工况要求。

附图说明

17.为了更清楚地说明本实用新型实施例的技术方案,下面将对实施方式中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本实用新型一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

18.图1是本实用新型的其中一实施例的独立悬架前桥总成和车架梁的立体结构示意图;

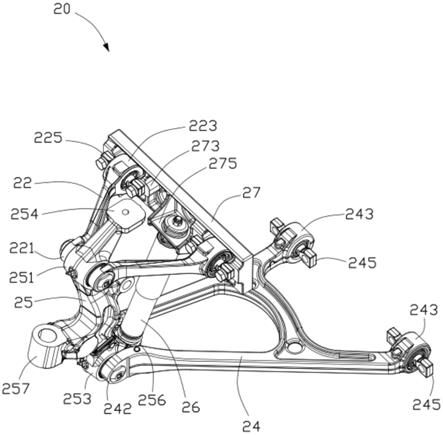

19.图2是图1中的其中一独立悬架装置的立体结构示意图;

20.图3是图2中的独立悬架装置的立体结构分解示意图;

21.图4是图2中的独立悬架装置的另一视角的立体结构分解示意图;

22.图5是图3中的安装座的立体结构放大示意图;

23.图6是图2中的独立悬架装置连接至车架梁的立体结构示意图;

24.图7是图6中的独立悬架装置和车架梁组装后的剖视图;

25.图8是本实用新型的其中一实施例的机动车的结构示意图。

具体实施方式

26.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有付出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

27.此外,以下各实施方式的说明是参考附加的图示,用以例示本实用新型可用以实施的特定实施方式。本实用新型中所提到的方向用语,例如,“顶”、“底”、“前”、“后”、“左”、“右”、“内”、“外”、“侧面”等,仅是参考附加图式的方向,因此,使用的方向用语是为了更好、更清楚地说明及理解本实用新型,而不是指示或暗指所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

28.在本实用新型的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“设置在

……

上”应做广义理解,例如,可以是固定连接,也可以是可拆卸地连接,或者一体地连接;可以是机械连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本实用新型中的具体含义。

29.请一并参阅图1及图2,图1是本实用新型的其中一实施例的独立悬架前桥总成100和车架梁200的立体结构示意图;图2是图1中的其中一独立悬架装置20的立体结构示意图。本实用新型的第一实施例中的独立悬架前桥总成100用于连接机动机的车架梁200,所述独立悬架前桥总成100包括两个独立悬架装置20、中间横拉杆组件40、转向系统50、连接于每一独立悬架装置20的轮毂制动盘60,以及连接于每一独立悬架装置20的空气弹簧70;所述中间横拉杆组件40连接于两个所述独立悬架装置20之间。具体地,两个所述独立悬架装置20对称设置于所述中间横拉杆组件40相对的两侧,两个独立悬架装置20连接于车架梁200。所述转向系统50包括转向过渡臂52及连接于所述转向过渡臂52与每一轮毂制动盘60之间的转向拉杆54。每一独立悬架装置20包括上a型臂22、下a型臂24、连接于所述上a型臂22和所述下a型臂24的承载座25、减振器26,以及安装座27;所述上a型臂22、所述下a型臂24和所述减振器26的其中一端连接于所述承载座25,所述上a型臂22及所述减振器26远离所述承载座25的另一端一并连接于所述安装座27。具体地,所述上a型臂22相对的两端分别转动地连接于所述所述承载座25和所述安装座27,所述减振器26相对的两端分别连接于所述承载座25及所述安装座27,即所述上a型臂22及所述减振器26分别均连接于所述安装座27和所述承载座25,所述安装座27固定连接于所述车架梁200。

30.相较于现有技术中的上a型臂和减振总成分别通过不同的安装支架分别焊接至车架梁不同,本实用新型的安装座27预先固定(如焊接)在所述车架梁200上,再将所述上a型臂22和减振器26均连接于所述安装座27上,所述上a型臂22和减振器26远离所述安装座27的端部连接于所述承载座25,不仅使所述安装座27定位简单、焊接误差小,同时也能减小所述上a型臂22和所述减振器26的硬点误差,从而保证了所述上a型臂22和所述减振器的准确安装;其次,所述上a型臂22和所述减振器26通过同一个所述安装座27连接于车架梁200,仅需对所述安装座27进行焊接工艺,减少了焊接工艺的工作量,并减少一个安装支架,节省了制造成本,且空间利用率高;另外,所述上a型臂22、所述减振器26及所述承载座25构成一体结构,使得所述独立悬架装置20的结构稳定、硬度大。

31.如图3及图4所示,图3是图2中的独立悬架装置20的立体分解示意图;

32.图4是图3中的独立悬架装置20的另一视角的立体结构示意图。所述上a型臂22包括两个第一摆臂220,每一所述第一摆臂220包括相对的第一连接端221及第二连接端223,所述第一连接端221通过第一连接销224可转动地连接于所述承载座25,所述第二连接端223通过第一转接销225连接于所述安装座27。具体地,每一第一摆臂220的第一连接端221开设有第一通孔2210,所述第二连接端223开设有第一转动孔2230,所述第一通孔2210的轴线平行于所述第一转动孔2230的轴线。所述第一转接销225的中部可转动地连接于所述第

二连接端223的第一转动孔2230中,所述第一转接销225相对的两端分别延伸出所述第一转动孔2230相对的两端,所述第一转接销225相对的两端分别设有第一连接孔2250,所述第一连接孔2250的延伸方向垂直于所述第一转动孔2230的轴线。所述第一转接销225通过两个锁固件226分别插设于对应的第一连接孔2250后连接于所述安装座27。

33.所述上a型臂22的两个第一摆臂220相互独立,不仅方便每一第一摆臂220与所述承载座25及所述安装座27的连接,且方便调节两个所述第一摆臂220之间的距离,以方便定位。

34.在其他实施例中,所述上a型臂22的两个所述第一摆臂220之间还可以设有加强筋,以使所述上a型臂22的硬度更强,且使所述安装座27、上a型臂22及承载座25三者的连接更牢固。

35.所述下a型臂24相对的两端分别可转动地连接于承载座25及中间横拉杆组件40,具体地,所述下a型臂24包括相互间隔的两个第二摆臂240及连接于两个所述第二摆臂240之间的连接杆241,所述两个第二摆臂240和所述连接杆241构成一体结构,使所述下a型臂24的结构稳定,硬度大。每一所述第二摆臂240包括第三连接端242及第四连接端243,所述第三连接端242通过第二连接销244可转动地连接于所述承载座25,所述第四连接端243通过第二转接销245连接于所述中间横拉杆组件40。具体地,每一第二摆臂240的第三连接端242开设有第二通孔2420,所述第四连接端243开设有第二转动孔2430,所述第二通孔2420的轴线平行于所述第二转动孔2430的轴线。所述第二转接销245的中部可转动地连接于所述第四连接端243的第二转动孔2430中,所述第二转接销245相对的两端分别延伸出所述第二转动孔2430相对的两端,所述第二转接销245相对的两端分别设有第二连接孔2450,所述第二连接孔2450的延伸方向垂直于所述第二转动孔2430的轴线。所述第二转接销245通过两个锁固件分别插设于对应的第二连接孔2450后连接于所述中间横拉杆组件40。

36.所述承载座25连接于所述上a型臂22、所述下a型臂24及所述减振器26,具体地,所述承载座25包括设于一端的第一安装部251、设于另一端的第二安装部253、连接所述第一安装部251的第一定位部254、连接所述第二安装部253的第二定位部256,以及位于所述第一安装部251与所述第二安装部253之间的第三安装部257。所述第一安装部251用于转动地连接第一摆臂220的第一连接端221,所述第二安装部253用于转动地连接第二摆臂240的第三连接端242,所述第一定位部254用于定位所述空气弹簧70,所述第二定位部256用于定位所述减振器26的一端,所述第三安装部257用于连接所述轮毂制动盘60。

37.具体地,所述第一安装部251设有第一安装通孔2510,所述上a型臂22的第一连接销224可转动地插设于所述第一安装通孔2510,使所述上a型臂22可转动地连接于所述第一安装部251。所述第二安装部253设有第二安装通孔2530,所述第二安装通孔2530的轴线平行于所述第一安装通孔2510的轴线,所述下a型臂24的第二连接销244可转动地插设于所述第二安装通孔2530,使所述下a型臂24可转动地连接于所述第二安装部253。所述第一定位部254自所述第一安装部251向远离所述第二安装部253的一端倾斜延伸,所述第一定位部254设有第一定位孔2540,所述空气弹簧70通过所述第一定位孔2540连接于所述第一定位部254。所述第二定位部256凸设于所述第二安装部253,所述第一定位部254及所述第二定位部256位于所述承载座25的同侧,所述第二定位部256设有第二定位孔2560,所述减振器26的一端通过所述第二定位孔2560连接于所述第二定位部256。所述第三安装部257凸设于

背离所述第二定位部256的一侧,所述第三安装部257设有第三安装通孔2570,所述轮毂制动盘60通过所述第三安装通孔2570连接于所述承载座25。

38.所述减振器26包括相对的第一固定端262及第二固定端264,所述第一固定端262用于连接所述承载座25的第二定位部256,所述第二固定端264用于连接所述安装座27的第二连接部275。

39.如图5所示,图5是图4中的安装座27的立体结构放大示意图。所述安装座27采用硬质材料制成,所述硬质材料可以是但不限于铁合金、钢合金等。所述安装座27用于将所述上a型臂22和所述减振器26一并连接至所述车架梁200。具体地,先将所述安装座27可以通过但不限于焊接、螺接等固定方式连接于所述车架梁200,本实施例中安装座27通过焊接连接于车架梁200,再将所述上a型臂22及所述减振器26远离所述承载座25的端部连接于所述安装座27。所述安装座27包括连接框271、设于所述连接框271的第一连接部273及第二连接部275,所述第一连接部273用于连接所述上a型臂22,所述第二连接部275用于连接所述减振器26,所述连接框271用于焊接至所述车架梁200,使得所述上a型臂22及所述减振器26一并连接至所述车架梁200。所述安装座27是所述上a型臂22及所述减振器26连接至所述车架梁200的预装结构件,所述预装结构件先定位于所述车架梁200,再将所述预装结构件焊接至车架梁200;不仅能使所述上a型臂22和所述减振器26的定位精度高,避免出现焊接误差,且焊接效率高。

40.所述第一连接部273的数量为两个,两个所述第一连接部273相互间隔地设于连接框271,所述第二连接部275位于两个第一连接部273之间。本实施例中,所述连接框271为矩形框,两个所述第一连接部273和所述第二连接部275位于所述连接框271的同侧。具体地,两个所述第一连接部273分别位于所述连接框271相对的两端,所述第二连接部275位于所述连接框271的中部。两个所述第一连接部273用于分别转动地连接于所述上a型臂22的两个第一摆臂220的第二连接端223,所述第二连接部275用于连接所述减振器26的第二固定端264。

41.两个所述第一连接部273之间的距离与所述上a型臂22相对应。即根据所述上a型臂22的两个第二连接端223之间的距离在所述连接框271上设置与两个所述第二连接端223对应的两个所述第一连接部273,以使两个所述第二连接端223分别连接于两个所述第一连接部273。

42.所述上a型臂22可以通过螺接、卡接或焊接等方式连接于所述第一连接部273;所述减振器26可以通过螺接、吊环连接、卡接或焊接等方式连接于所述第二连接部275。具体地,所述上a型臂22的第一转接销225可以通过螺接、卡接或焊接等方式连接于所述第一连接部273;所述减振器26的第二固定端264可以通过螺接、吊环连接、卡接或焊接等方式连接于所述第二连接部275。具体地,所述连接框271包括连接板2710,所述第一连接部273及所述第二连接部275设于所述连接板2710的同侧;每一第一连接部273包括设于所述连接框271上间隔的两个连接块2730,即两个所述连接块2730凸设于所述连接板2710同侧面相对的两端部处;所述上a型臂22的第一摆臂220连接于两个所述连接块2730,具体地,每一第一摆臂220的第二连接端223连接于对应的两个连接块2730;进一步地,每一第二连接端223上的第一转接销225连接于对应的两个连接块2730。每一第一连接部273的两个连接块2730之间形成收容槽2732,所述第二连接端223可转动地容置于所述收容槽2732。本实施例中,每

一连接块2730设有第一安装孔2734,所述第一安装孔2734为内螺孔,所述上a型臂22的第一摆臂220通过所述第一安装孔2734连接于所述第一连接部273,具体地,第一转接销225为螺丝钉,每一第一摆臂220的第一转接销225螺接于对应的第一安装孔2734,以使所述第一转接销225连接于对应的第一连接部273。

43.所述第二连接部275包括设于所述连接框271的连接板2751,所述减振器26的其中一端连接于所述连接板2751,即所述减振器26的第二固定端264连接于所述连接板2751。具体地,所述连接板2751凸设于所述连接板2710的侧面中部,所述连接板2751设有定位槽2753,所述第二固定端264设有卡接于所述定位槽2753中的定位片,以使所述第二固定端264定位于所述第二连接部275。所述连接板2751还开设第二安装孔2755,所述第二安装孔2755连通所述定位槽2753;所述减振器26通过所述第二安装孔2755连接于所述第二连接部275,即所述减振器26的第二固定端264设有锁固孔,当所述第二固定端264的定位片卡接于所述定位槽2753内时,所述第二固定端264的锁固孔正对所述第二安装孔2755,锁固件穿过所述第二安装孔2755固定于所述锁固孔即可。

44.优选地,所述连接框271开设有若干减重孔2712,以减轻所述连接框271的重量,从而减轻所述独立悬架装置20的总体重量。本实施例中,所述连接板2710沿其长度方向开设有若干减重孔2712,具体地,所述连接板2710于每一第一连接部273的两个连接块2730之间设有连通收容槽2732的减重孔2712,所述连接板2710邻近所述第二连接部275处设有减重孔2712。由于每一第一连接部273的两个连接块2730之间的收容槽2732连通对应的减重孔2712,因此,当第二连接端223收容于对应的收容槽2732中时,所述减重孔2712能对所述第二连接端223进行避位,以防止所述第二连接端223与连接板2710相互抵触。

45.请一并参阅图3至图7,图6是图2中的独立悬架装置20连接至车架梁200的立体结构示意图;图7是图6中的独立悬架装置20和车架梁200组装后的剖视图;组装独立悬架装置20时,将所述上a型臂22连接至所述安装座27,具体地,将所述上a型臂22的两个第一摆臂220的第二连接端223分别插入所述安装座27的两个第一连接部273的收容槽2732中,使每一第一转接销225的两个第一连接孔2250分别正对相应的第一安装孔2734,再将两个锁固件226(如螺丝)分别穿过所述第一转接销225的两个第一连接孔2250锁固于对应的第一安装孔2734(如内螺孔),使所述上a型臂22的第二连接端223可转动地连接于安装座27;将上a型臂22连接至所述承载座25,具体地,将所述上a型臂22的两个第一连接端221夹持所述第一安装部251,使两个所述第一连接端221的第一通孔2210正对第一安装通孔2510,再将第一连接销224插设于所述第一通孔2210及第一安装通孔2510内,使所述上a型臂22的第一连接端221可转动地连接于承载座25;将所述减振器26安装于所述承载座25及所述安装座27,具体地,将所述减振器26的第一固定端262连接于所述第二定位部256,即锁固件插入所述第二定位孔2560锁固于所述第一固定端262,将所述第二固定端264的定位片卡接于所述定位槽2753内,锁固件穿过所述第二安装孔2755固定于所述锁固孔;将下a型臂24连接至所述承载座25,具体地,将所述下a型臂24的两个第三连接端242夹持所述第二安装部253,使两个所述第三连接端242的第二通孔2420正对第二安装通孔2530,再将第二连接销244插设于所述第二通孔2420及第二安装通孔2530内,使所述下a型臂24的第三连接端242可转动地连接于承载座25。此时,所述上a型臂22、所述承载座25、所述减振器26及所述安装座27构成闭环的一体结构,使得所述一体结构的结构稳定、硬度大。

46.请参阅图1、图6及图7,组装所述独立悬架前桥总成100时,将两个轮毂制动盘60分别连接于两个独立悬架装置20,具体地,将两个轮毂制动盘60分别连接于两个独立悬架装置20的第三安装部257,即每一轮毂制动盘60通过对应的第三安装通孔2570连接于所述承载座25;将所述下a型臂24的第四连接端243连接于所述中间横拉杆组件40,具体地,将每两个锁固件分别穿过一个第四连接端243上第二转接销245的第二连接孔2450锁固于所述中间横拉杆组件40,使所述第四连接端243可转动地连接于所述中间横拉杆组件40即可。

47.将每一独立悬架装置20的安装座27焊接于所述车架梁200,具体地,先将安装座27预定位于所述车架梁200的定位空间,确定好车架梁200与所述安装座27之间的相对位置,再将所述安装座27焊接至所述车架梁200即可,能有效提高焊接精度和效率。所述上a型臂22及所述减振器26通过安装座27固定于所述车架梁200,即所述上a型臂22、所述承载座25、所述减振器26及所述安装座27构成一体结构,使所述一体结构的硬度大,结构稳定,从而使得独立悬架前桥总成100的整个结构强度大,可靠性高,满足整车全工况要求。

48.在其他实施例中,安装座27还可以是但不限于圆形框结构、椭圆形框结构、平行四边形框结构或不规则形框结构等,只需满足能一并连接上a型臂22及减振器26即可。

49.在其他实施例中,第一安装孔2734还可以是通孔,每两个螺栓分别穿过一个第一转接销225的两个第一连接孔2250及对应的通孔后螺接于对应的螺母,使所述第一转接销225固定连接于第一连接部273。

50.在其他实施例中,每一第二连接端223的第一转接销225也可以通过卡接方式固定于第一连接部273。

51.在其他实施例中,减振器26的第二固定端264也可以通过吊环结构连接于第二连接部275,具体地,所述第二固定端264设有吊环结构,所述吊环结构插设于第二连接部275的第二安装孔2755即可。

52.在其他实施例中,第二固定端264还可以卡接于所述第二连接部275。

53.请参阅图1及图8,图8是本实用新型的其中一实施例的机动车的结构示意图。本实用新型还提供一种机动车,所这机动车包括车头301、车架303、设于所述车头301底部的独立悬架前桥总成100,以及设于所述车头301和车架303底部的车架梁200。所述中间横拉杆组件40连接于两个所述独立悬架装置20之间,两个所述独立悬架装置20连接于所述车架梁200。由于独立悬架装置20的上的所述安装座27预先焊接于车架梁200,再将a型臂22和减振器26一并连接于安装座27构成一体结构,不仅方便焊接,定位精度高,且能使所述独立悬架装置20的硬度大,结构稳定,从而使独立悬架前桥总成100的整个结构强度大,可靠性高,满足整个机动车全工况要求。

54.以上是本实用新型实施例的实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型实施例原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本实用新型的保护范围。